Avez-vous déjà rencontré des problèmes de surchauffe des circuits et de fusion de vos projets ? J’ai vu mon premier prototype de LED tomber en panne à cause d’une contrainte thermique. Les circuits imprimés standard ne supportaient pas la charge thermique, ce qui a failli compromettre le calendrier de mon projet.

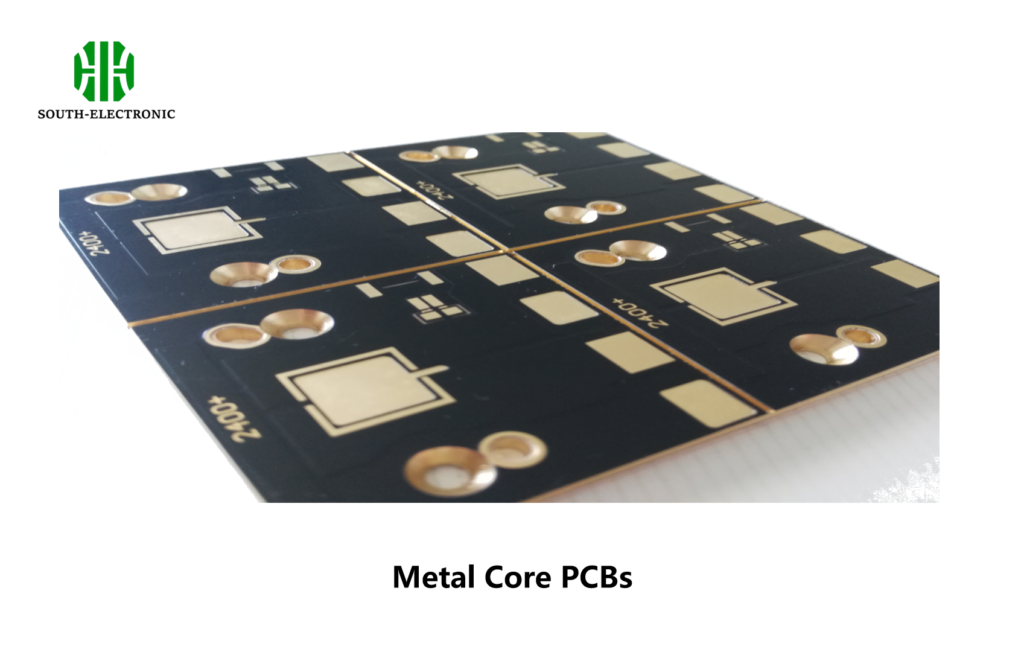

Les circuits imprimés utilisent des matériaux non conducteurs comme le FR4 pour les circuits courants. Les PCB à cœur métallique[^1] (MCPCB) utilisent des bases en aluminium ou en cuivre spécifiquement pour dissiper la chaleur dans les applications de puissance comme les LED. Cette différence fondamentale résout les problèmes thermiques qui causent la défaillance des cartes traditionnelles.

Le choix entre ces cartes a un impact sur la fiabilité du produit. Comparons leurs approches de conception et leurs comportements thermiques pour optimiser vos composants électroniques.

Comment concevoir un MCPCB ?

Des défauts de conception entraînent des pannes coûteuses. J’ai constaté que des configurations mal planifiées surchauffaient malgré des cœurs métalliques. Suivez ces conseils pour éviter les pièges thermiques.

Concentrez-vous sur l’optimisation du chemin thermique lors de la conception de circuits imprimés à cœur métallique. Placez les sources de chaleur directement au-dessus des cœurs métalliques, utilisez un minimum de couches diélectriques et calculez la compatibilité thermique. Vérifiez toujours la compatibilité de l’épaisseur du cuivre.

Variables de conception critiques

La conception d’un MCPCB nécessite de concilier trois éléments : les besoins en conductivité, les contraintes de fabrication et le coût. Voici le cadre de décision que j’utilise :

| Facteur de conception | Noyau en aluminium | Noyau en cuivre |

|---|---|---|

| Conductivité thermique (W/mK) | 2-3 | 5-8 |

| Nombre optimal de couches | 1-4 couches seulement | Jusqu’à 8 couches possibles |

| Comparaison de poids | Plus léger | 2-3 fois plus lourd |

| Coût par rapport au FR4 | 40 % plus élevé | 150 % plus élevé |

| Idéal pour les applications thermiques | LED de moyenne puissance | Semi-conducteurs haute puissance |

Fabrication de circuits imprimés à noyau métallique : le procédé nécessite des techniques de perçage spécifiques. Les noyaux en aluminium nécessitent des forets en carbure pour éviter les bavures. Les noyaux en cuivre nécessitent des vitesses d’alimentation plus lentes. La conductivité thermique diminue considérablement lorsque les couches diélectriques dépassent 0,1 mm. Éloignez les sources de chaleur des bords de la carte pour éviter les points chauds.

Pourquoi les circuits imprimés à noyau métallique sont-ils supérieurs au FR-4 standard en termes de gestion thermique ?

Regardez les cartes FR4[^4] se décolorer sous de fortes charges ? Je l’ai fait. Leur chaleur emprisonnée endommage les composants sensibles. Les noyaux métalliques offrent des voies d’évacuation.

Les circuits imprimés à noyau métallique transfèrent la chaleur jusqu’à 10 fois plus vite que les FR4. Leurs bases en aluminium ou en cuivre absorbent directement la chaleur des composants, ce qui empêche l’accumulation de chaleur dans l’électronique de puissance.

Analyse des performances thermiques

La supériorité de ces circuits imprimés provient de trois propriétés physiques :

| Propriété | Carte FR4 | MCPCB |

|---|---|---|

| Matériau de base | Verre-époxy | Métal (Al/Cu) |

| Chemin thermique | Non linéaire | Vertical direct |

| Plage de conductivité | 0,2-0,3 W/mK | 1-400 W/mK |

| Seuil de défaillance | 130 °C | 140-300 °C |

| Durée de vie des composants | Réduite de 50 % au-delà de 85 °C | Maintenue à 100 °C |

Le FR4 emprisonne la chaleur entre les couches non conductrices. Les circuits imprimés à noyau métallique conductivité thermique[^5] créent des chemins directs entre les composants et les dissipateurs thermiques. J’utilise des noyaux en aluminium pour les contrôleurs automobiles résistant à des environnements à 120 °C. Les noyaux en cuivre supportent des charges extrêmes comme celles des alimentations de serveurs. Les vias thermiques doivent être connectés directement à la base métallique pour fonctionner correctement.

Quand choisir un circuit imprimé à cœur en aluminium plutôt qu’en cuivre, ou inversement ?

Choisir le mauvais type de cœur est coûteux. Je me souviens d’un client qui avait dépensé trop pour du cuivre alors que l’aluminium suffisait. Découvrez quand chaque métal est le plus adapté.

Choisissez l’aluminium pour les produits d’éclairage sensibles au coût. Choisissez le cuivre pour les exigences thermiques extrêmes lorsque le budget le permet. Les cœurs en aluminium conviennent à la plupart des applications d’éclairage. Le cuivre répond aux exigences thermiques de niveau militaire.

Matrice de sélection des matériaux

Le choix du métal dépend des compromis :

| Exigence | Solution à cœur en aluminium | Solution à cœur en cuivre |

|---|---|---|

| Limite budgétaire | Oui, moins cher | Non, premium |

| Conceptions ultra-minces | Difficulté | Meilleure flexibilité |

| Densité de puissance | Moins de 8 W/cm² | Plus de 10 W/cm² |

| Applications RF | Faibles performances | Excellentes grâce à la conductivité |

| Problèmes de poids | Plus léger | Nettement plus lourd |

| Pics thermiques | Adapté aux conditions modérées ✅ | Requis pour les conditions extrêmes ✅ |

Les cœurs en aluminium dominent les applications LED : 70 % de mes projets d’éclairage utilisent des cartes à revêtement aluminium. Le cuivre devient indispensable pour les semi-conducteurs de puissance dépassant 150 W. Les empilements de MCPCB en cuivre supportent davantage de couches, mais augmentent la complexité de fabrication. En cas de doute, il est conseillé de prototyper les deux.

Conclusion

La différence entre PCB et MCPCB se résume aux besoins thermiques. Les cœurs métalliques gèrent la chaleur pour l’électronique haute puissance grâce à des empilements optimisés. Choisissez judicieusement vos bases en fonction des exigences de coût et de conductivité.

[^1] : Découvrez les avantages des PCB à cœur métallique pour une gestion thermique efficace en électronique.

[^2] : Découvrez les techniques d’optimisation du chemin thermique pour améliorer les performances de vos PCB.

[^3] : Découvrez les vias thermiques et leur rôle dans la dissipation thermique efficace des PCB.

[^4] : Découvrez les inconvénients des cartes FR4 et pourquoi des alternatives comme les MCPCB sont privilégiées.

[^5] : Comprendre la conductivité thermique est crucial pour optimiser la conception des PCB et garantir leur fiabilité.