Quelle est la différence entre un circuit imprimé (PCB) et un circuit imprimé à cœur métallique (MCPCB) ?

La grande différence entre un PCB et un circuit imprimé à cœur métallique (MCPCB) réside dans leur gestion de la chaleur. Un PCB classique est fabriqué à partir de matériaux non conducteurs comme la fibre de verre, ce qui signifie qu’il ne dissipe pas bien la chaleur. En revanche, un MCPCB possède un cœur métallique, généralement en aluminium ou en cuivre, ce qui lui permet de mieux dissiper la chaleur. C’est pourquoi les MCPCB sont idéaux pour les applications de haute puissance où il est crucial de maintenir une température basse.

Qu’est-ce qu’un circuit imprimé (PCB) ?

Un circuit imprimé (PCB) est une plaque qui soutient et connecte des composants électroniques. Elle est fabriquée en matériau non conducteur (généralement de la fibre de verre) avec des couches de pistes en cuivre qui relient les composants.

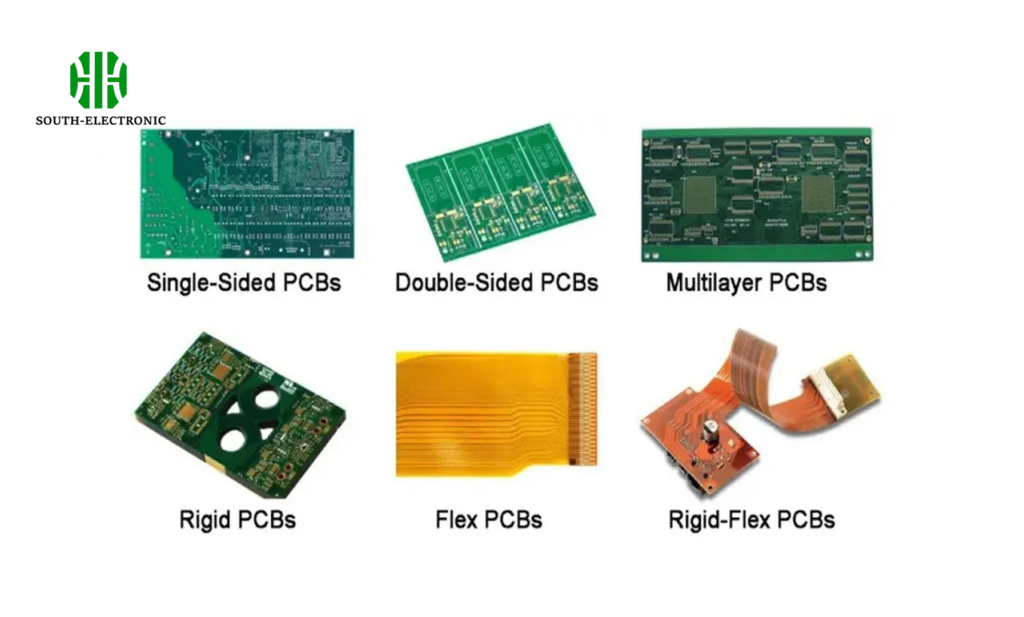

Types de circuits imprimés (PCBs)

- PCB simple face : Comporte une seule couche de cuivre conducteur, les composants étant montés uniquement sur une face.

- PCB double face : Possède des couches de cuivre conducteur des deux côtés, permettant le montage des composants sur les deux faces.

- PCB multicouche : Constitué de plusieurs couches de cuivre et de matériau isolant, utilisé pour les circuits complexes et de haute densité.

- PCB rigide : Fabriqué à partir de matériaux solides qui ne se plient pas, offrant un support mécanique.

- PCB flexible : Fabriqué à partir de matériaux flexibles comme le polyimide, permettant à la carte de se plier et de se courber.

- PCB rigide-flexible : Combine des matériaux rigides et flexibles, utilisé dans des conceptions complexes où la flexibilité et la rigidité sont nécessaires.

Qu’est-ce qu’un circuit imprimé à cœur métallique (MCPCB) ?

Un circuit imprimé à cœur métallique (MCPCB), également appelé PCB thermique ou PCB à dos métallique, comporte une couche de métal intégrée dans la carte. Cette couche métallique, généralement en aluminium ou en cuivre, offre une meilleure conductivité thermique, ce qui rend les MCPCB parfaits pour les applications où la dissipation thermique est importante.

Construction des circuits imprimés à cœur métallique

- Couche métallique : Le cœur métallique, généralement en aluminium ou en cuivre, est intégré dans le PCB pour assurer une dissipation thermique.

- Couche diélectrique : Une couche thermiquement conductrice mais électriquement isolante sépare le cœur métallique des couches de circuits.

- Couche de circuit : La couche supérieure est en cuivre et forme les chemins des circuits électriques.

Différences clés entre un PCB et un PCB à cœur métallique

| Caractéristique | PCB standard | PCB à cœur métallique |

|---|---|---|

| Matériau du cœur | Fibre de verre, plastique | Aluminium, cuivre |

| Dissipation de chaleur | Limitée | Élevée |

| Applications | Électronique générale | Dispositifs de haute puissance et sensibles à la chaleur |

| Coût | Inférieur | Supérieur |

| Poids | Plus léger | Plus lourd |

Avantages et inconvénients des circuits imprimés à cœur métallique

Avantages

- Dissipation supérieure de la chaleur : Les circuits imprimés à cœur métallique sont conçus pour dissiper efficacement la chaleur, ce qui est crucial dans les applications de haute puissance et à haute température.

- Stabilité mécanique : La couche métallique ajoute de la rigidité, rendant le PCB plus durable et résistant au stress mécanique.

- Capacité de puissance supérieure : Idéal pour les applications nécessitant de gérer de grandes intensités ou des puissances élevées, car le cœur métallique empêche la surchauffe.

Inconvénients

- Coût : L’inclusion d’un cœur métallique rend ces PCB plus coûteux à fabriquer que les PCB standard.

- Poids : La couche métallique augmente le poids total du PCB, ce qui peut être un inconvénient dans les applications où le poids est un facteur critique.

- Complexité de fabrication : Le processus de production des circuits imprimés à cœur métallique est plus complexe, nécessitant des équipements et des processus spécialisés.

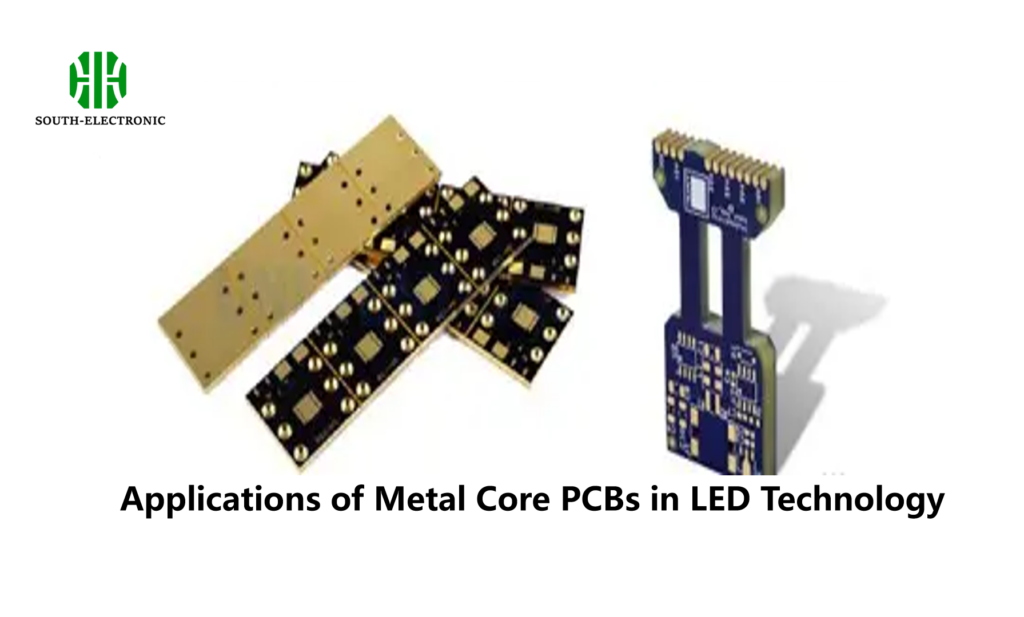

Applications des circuits imprimés à cœur métallique dans la technologie LED

Les LED sont connues pour leur efficacité énergétique et leur longue durée de vie, mais elles génèrent également une quantité importante de chaleur. Les circuits imprimés à cœur métallique sont une excellente solution pour gérer cette chaleur, garantissant que les LED fonctionnent de manière optimale et durent plus longtemps.

Avantages dans les applications LED

- Gestion thermique : Le cœur métallique dissipe efficacement la chaleur générée par les LED, empêchant la dégradation thermique.

- Longévité : En maintenant une température de fonctionnement plus basse, les circuits imprimés à cœur métallique contribuent à prolonger la durée de vie des LED.

- Efficacité : Les LED montées sur des circuits imprimés à cœur métallique fonctionnent plus efficacement car la chaleur est rapidement dissipée, maintenant des niveaux de performance optimaux.

Comment concevoir et fabriquer des circuits imprimés à cœur métallique ?

Considérations de conception

Lors de la conception d’un circuit imprimé à cœur métallique, plusieurs facteurs clés doivent être pris en compte pour garantir des performances optimales :

- Gestion thermique : Le placement approprié des composants et la conception soignée des chemins thermiques sont cruciaux pour assurer une dissipation efficace de la chaleur.

- Placement des composants : Les composants générateurs de chaleur doivent être placés près du cœur métallique pour maximiser le transfert de chaleur.

- Empilement des couches : L’empilement des couches doit être conçu pour équilibrer les performances électriques avec la gestion thermique, en tenant compte des besoins thermiques et électriques de l’application.

Processus de fabrication

Le processus de fabrication des circuits imprimés à cœur métallique implique plusieurs étapes spécialisées :

- Sélection des matériaux : Choix du cœur métallique approprié (aluminium ou cuivre) en fonction des exigences thermiques et mécaniques de l’application.

- Laminage : Le cœur métallique est laminé avec les couches diélectriques et de cuivre, assurant une forte adhésion et une conductivité thermique.

- Perçage et métallisation : Les trous sont percés pour les vias, puis métallisés pour assurer la connectivité électrique. Une attention particulière est accordée pour éviter les courts-circuits avec le cœur métallique.

- Finition de surface : Le PCB est terminé avec un masque de soudure et une sérigraphie, protégeant les circuits et offrant une apparence propre et professionnelle.

PCB à cœur métallique vs. PCB HDI : lequel choisir ?

Lors du choix entre un PCB à cœur métallique et un PCB HDI (interconnexion haute densité), il est important de considérer les besoins spécifiques de votre projet :

- Choisissez un PCB à cœur métallique si votre application implique des composants de haute puissance qui génèrent une quantité importante de chaleur et nécessitent une gestion thermique efficace.

- Choisissez un PCB HDI si votre application exige un design compact avec des lignes fines, de petits vias et une haute densité de composants, comme dans l’électronique grand public avancée.

Idées fausses courantes sur les circuits imprimés à cœur métallique

Malgré leur utilisation répandue, plusieurs idées fausses entourent les circuits imprimés à cœur métallique :

- Idée fausse 1 : Les circuits imprimés à cœur métallique sont uniquement destinés aux applications LED. Bien que les MCPCB soient populaires dans l’éclairage LED, ils sont également utilisés dans les applications automobiles, industrielles et aérospatiales où une gestion efficace de la chaleur est essentielle.

- Idée fausse 2 : Les circuits imprimés à cœur métallique sont trop coûteux pour la plupart des projets. Bien qu’ils soient plus chers, leurs avantages dans des applications spécifiques justifient souvent l’investissement, en particulier dans les environnements de haute puissance et sensibles à la chaleur.