Le cerveau de votre smartphone cache un secret : des couches minces comme du papier [^1] transforment le chaos en ordre grâce à la chaleur et à la force de compression. Si cela échoue, votre appareil devient inutilisable. Comment fonctionne cette soudure invisible ?

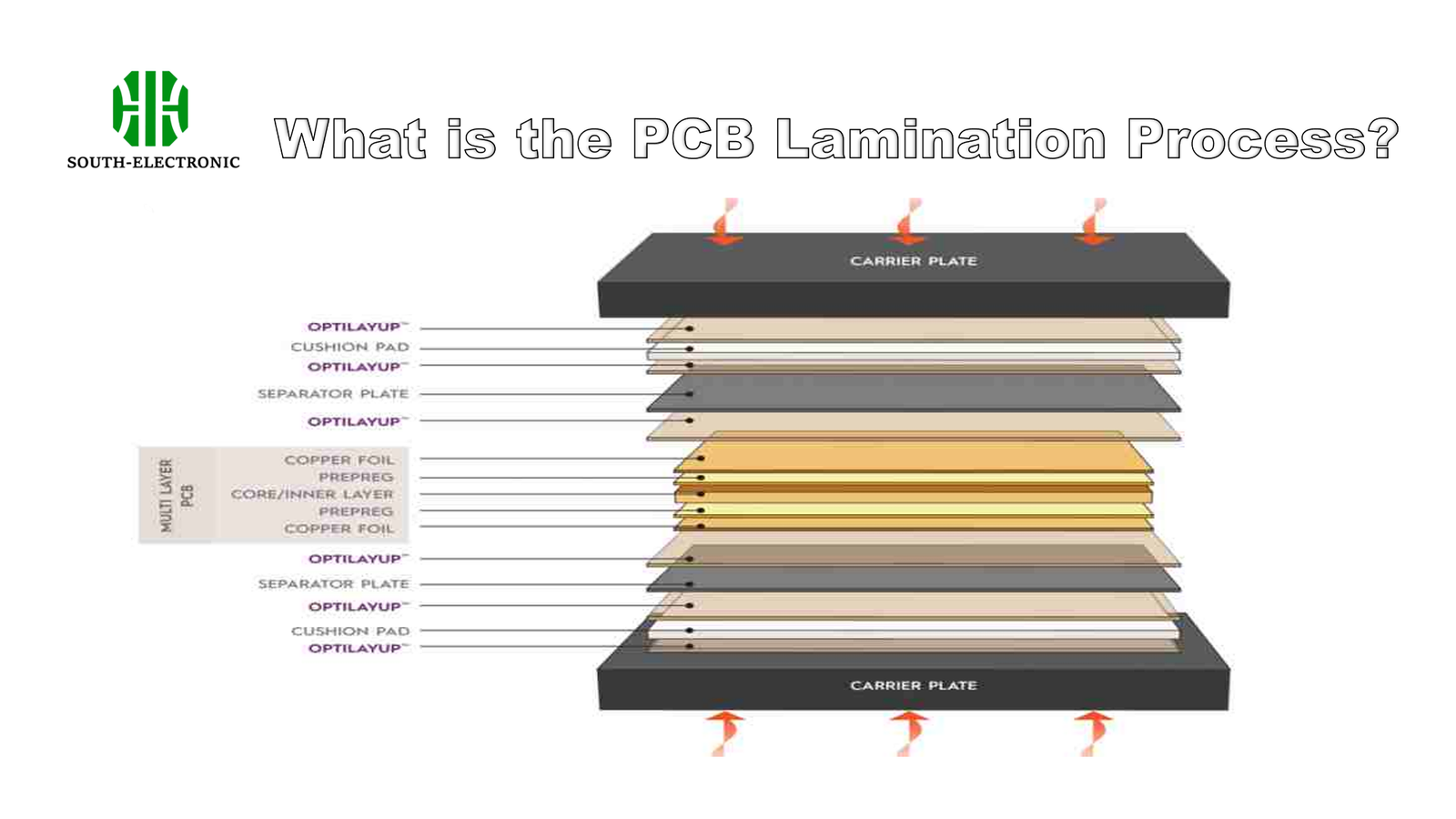

La lamination de PCB lie les couches de cuivre et d’isolant en un circuit imprimé multicouche à l’aide de la chaleur (170-200°C) et de la pression (200-500 PSI). Cette étape cruciale assure la fiabilité du signal dans les appareils allant des voitures aux routeurs 5G en empêchant les espaces d’air et la séparation des couches.

Mais les matériaux bruts et les batailles de physique rendent ce processus risqué. Décomposons trois facteurs qui font ou défont les ingénieurs au quotidien.

Comment la lamination de PCB transforme-t-elle les couches en un circuit imprimé solide ?

Imaginez lier des couches de peau d’oignon sans bulles de colle. Si vous vous trompez de 5°C, votre chargeur de téléphone électrique produit des étincelles. Les PCB modernes exigent une *précision chirurgicale[^2].

La presse de lamination[^3] agit comme un marteau de forge : la chaleur ramollit la résine de préimprégnation (170-200°C), tandis que la pression hydraulique (200-500 PSI) chasse les bulles d’air. Les couches de cuivre se fondent à mesure que la résine se cure, créant une structure diélectrique unifiée résistante aux contraintes thermiques.

)

Le funambulisme pression-température

L’équilibre de ces deux paramètres détermine le succès ou la catastrophe :

| Scénario | Température | Pression | Résultat |

|---|---|---|---|

| Optimal | 185°C | 350 PSI | Liaison sans vide |

| Surchauffe | 210°C | 350 PSI | Détérioration de la résine |

| Pression faible | 185°C | 150 PSI | Risque de délamination |

| Montée en température rapide | 200°C | 400 PSI | Circuit imprimé déformé |

La chaleur active la résine de préimprégnation en phase B, lui permettant de s’écouler et de remplir les microfissures entre les pistes de cuivre. La pression agit verticalement pour éliminer les vides – les poches d’air piégées qui provoquent 72 % des pertes de signal haute fréquence (données IPC-6012B). Les cartes de circuit imprimé automobiles nécessitent des tolérances plus étroites (±3°C) par rapport aux produits électroniques grand public (±8°C) en raison des extrêmes de vibration.

Pourquoi la sélection des matériaux est-elle importante ? Préimprégnation vs noyau dans la lamination de PCB

Choisissez mal, et votre carte à 6 couches se décolle pendant l’été en Arizona. La préimprégnation n’est pas "juste de la colle" – c’est le système immunitaire de votre carte.

La teneur en résine de la préimprégnation (45-70%) remplit les vallées de cuivre, tandis que le noyau avec un diélectrique durci fournit une stabilité mécanique. Le FR-4 reste la norme, mais les conceptions à haute vitesse exigent du Megtron 6 ou de l’Isola Astra pour une impédance contrôlée sous des fréquences de 5 GHz+.

)

Bataille des bases : principales différences

| Propriété | Préimprégnation | Noyau |

|---|---|---|

| État de la résine | Partiellement durcie (phase B) | Entièrement durcie |

| Épaisseur | 0,05-0,5 mm | 0,1-3,2 mm |

| Constante diélectrique | 3,8-4,5 | 4,1-4,9 |

| Application | Liaison intercouche | Base structurale |

| Température Tg | 130-180°C | 140-220°C |

Les cartes de circuit imprimé de qualité militaire utilisent des noyaux en polyimide (Tg 260°C) pour les systèmes de guidage de missiles, tandis que l’éclairage à LED adopte des FR-4 rentables. Les matériaux à haute Tg (>170°C) résistent à 6 cycles de soudage sans plomb mais augmentent la difficulté de lamination – nécessite une pression 10-15 % plus élevée pour obtenir des liaisons sans vide selon les directives de processus de Sanmina.

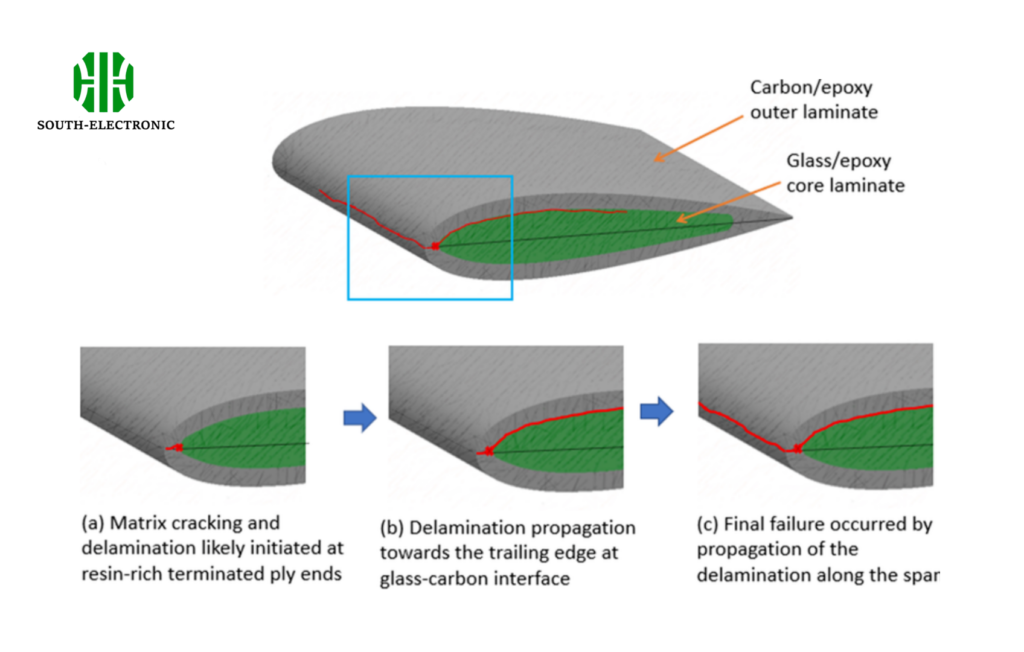

Comment prévenir la décollement[^4] et les vides[^5] ?

Une seule empreinte digitale peut condamner une carte de circuit imprimé serveur de 500 $. J’ai jeté des lots à cause de taches de café – la contamination est le tueur silencieux.

Combattre la décollement avec un traitement d’oxyde de cuivre (20-50 μin de rugosité), des presses assistées par vide (50 μm – critique pour les cartes de circuit imprimé aérospatiales.

)

Protocoles anti-panne

| Défaut | Cause | Prévention | Outil de détection |

|---|---|---|---|

| Décollement | Absorption d’humidité | Cuire à 120°C pendant 4 heures avant la lamination | Microscopie acoustique |

| Vides | Volatils piégés | Presse à vide + cycle de cuisson lent | Imagerie aux rayons X |

| Épuisement de la résine | Pression faible | Capteurs de pression avec rétroaction en temps réel | Coupe transversale |

| Résine brûlée | Surchauffe | Contrôle de température multi-zones | Analyse FTIR |

Les fournisseurs automobiles comme Bosch font respecter les normes de classe 3 – 0 vide dans 95 % des cartes. Atteignez cela via des systèmes de pression à boucle fermée ajustant ±15 PSI dynamiquement. Cuire à 150°C pendant 1 heure après la lamination réduit l’humidité résiduelle en dessous de 0,1 %, selon la norme IPC-1601.

Conclusion

La lamination de PCB fusionne l’art et la physique : une danse précise de chaleur et de pression avec la science des matériaux. Des réseaux 5G aux rovers martiens, chaque appareil connecté repose sur cette alchimie cachée. Maîtrisez-la, et vous détenez le fil entre l’innovation et les cendres.

[^1]: Comprendre les couches minces comme du papier est crucial pour saisir comment fonctionnent les PCB et leur importance dans l’électronique moderne.

[^2]: Explorer la précision chirurgicale dans la lamination de PCB révèle les normes critiques nécessaires pour des appareils électroniques fiables.

[^3]: Apprendre sur la presse de lamination fournit des informations sur la technologie qui assure la qualité et la fiabilité des PCB.

[^4]: Comprendre la prévention de la décollement est crucial pour maintenir l’intégrité des cartes de circuit imprimé, en particulier dans les applications à enjeux élevés.

[^5]: Explorer les méthodes de détection des vides peut améliorer la qualité de la fabrication de PCB, assurant la fiabilité dans les applications critiques.