Votre circuit imprimé pourrait être endommagé par une simple goutte d’eau ou par un trajet cahoteux en camion. Ce danger constant empêche les ingénieurs électroniciens de dormir la nuit, nécessitant une protection à toute épreuve. L’enrobage scelle les circuits vulnérables.

L’enrobage consiste à verser de la résine liquide dans un moule contenant des assemblages de circuits imprimés, puis à la polymériser pour former une protection solide contre l’humidité, les produits chimiques et les chocs. Contrairement aux revêtements de surface, il crée une encapsulation complète.

Déterminons maintenant les décisions clés concernant l’enrobage par rapport aux autres méthodes, comment perfectionner le procédé et éviter les pièges cachés de cette technique de protection essentielle.

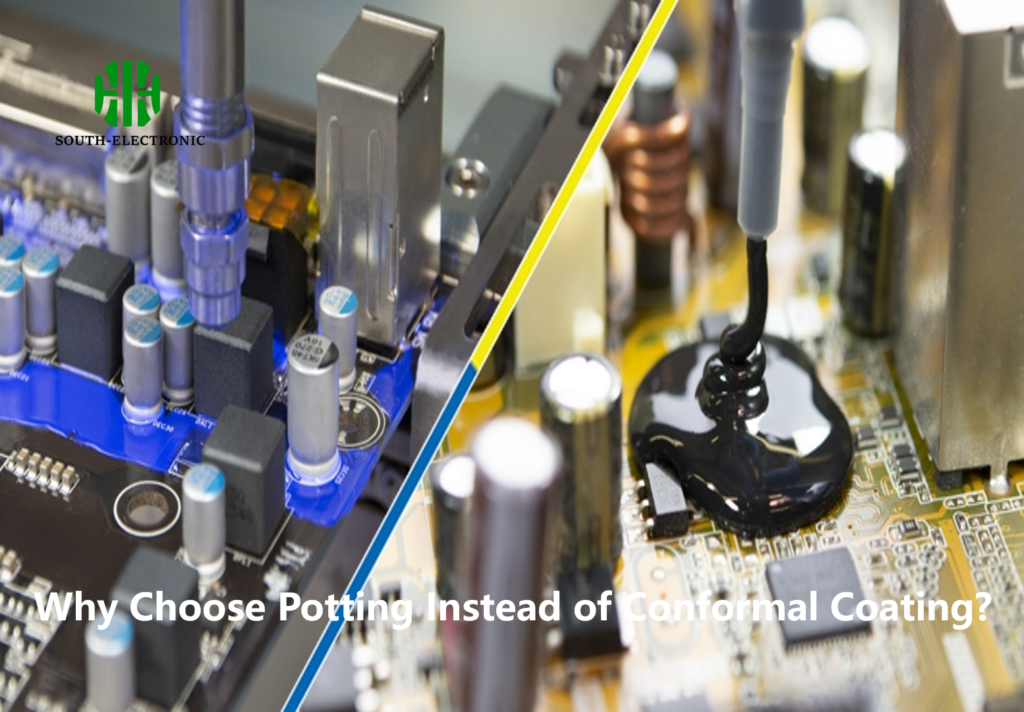

Enrobage[^1] PCB vs. Revêtement conforme[^2] : De quelle protection vos composants électroniques ont-ils réellement besoin ?

Un choc vient de me coûter 3 000 $ en équipement de terrain. Vous risquez également des pannes graves si des risques environnementaux brisent des défenses fragiles. Pourquoi s’encombrer avec des revêtements partiels ?

L’enrobage immerge des assemblages entiers dans une résine protectrice, tandis que les revêtements conformes minces ajoutent simplement une couche superficielle. Utilisez l’enrobage contre les contraintes extrêmes telles que l’immersion ou les vibrations constantes ; Choisissez des revêtements pour des applications intérieures stables nécessitant un accès aux composants.

Choisir la bonne stratégie de blindage

La protection électronique n’est pas universelle. Les critères critiques incluent l’environnement opérationnel, les besoins de réparabilité et les contraintes budgétaires. En fonction de mes projets, posez-vous les questions suivantes :

Trois questions incontournables

| Critères | Solution d’enrobage | Alternative de revêtement |

|---|---|---|

| Menace d’humidité[^3] | Résistant à l’immersion | Résiste uniquement à l’humidité |

| Résistance aux chocs[^4] | Matrice d’absorption des chocs | Protection de surface contre les rayures |

| Besoins d’entretien[^5] | Encapsulation permanente | Retravaillable avec des solvants |

Les revêtements conviennent aux prototypes nécessitant des remplacements de composants ou aux appareils d’intérieur comme les thermostats. L’enrobage[^1] résiste aux environnements difficiles : les robots d’usine, les capteurs marins ou les systèmes de suivi de véhicules doivent résister à l’infiltration d’eau et aux vibrations écrasantes. Un moniteur de chantier est tombé en panne après que le revêtement ait été soumis aux vibrations quotidiennes du passage piétonnier, mais l’encapsulation a résolu le problème. Évaluez les niveaux de contrainte avec précision.

Comment obtenir une étanchéité parfaite lors du processus d’encapsulation de circuits imprimés ?

Des bulles d’air emprisonnées sous ma résine ont provoqué une corrosion prématurée dans le Brésil humide. J’en ai tiré la leçon : une encapsulation parfaite exige une précision de préparation et d’exécution.

Une étanchéité parfaite nécessite de la résine dégazée coulée lentement à un angle de 20 à 30° dans un environnement sans vibrations. Un chauffage stratégique pendant le durcissement garantit une adhérence sans bulles. Une préparation de surface propre est essentielle.

Maîtriser l’encapsulation sans bulles

Les vides deviennent des autoroutes de l’humidité. Obtenir une étanchéité hermétique implique trois étapes critiques que j’ai apprises en déployant des unités télématiques :

Étapes de précision pour la fiabilité

| Étape | Bonnes pratiques | Pièges courants |

|---|---|---|

| Préparation | Nettoyage de la surface par traitement plasma | Contamination par empreintes digitales |

| Coulée | Jet lent et continu d’un bord | Coulée rapide emprisonnant de l’air |

| Cuisson | Températures de montée en température ±5 °C/min | Chauffage irrégulier provoquant des fissures |

Préchauffez toujours les composants à la température de la résine. Ce projet de contrôleur solaire ? Des cartes à température ambiante ont provoqué des fissures dans les coques lors du cycle thermique, la résine se contractant plus rapidement que les circuits imprimés. Une coulée patiente et inclinée réduit les bulles emprisonnées ; j’utilise des seringues pour les circuits imprimés complexes. Les espaces microscopiques sont perdants face à la condensation.

Quels sont les coûts cachés et les défis de l’enrobage de circuits imprimés ?

Mon entrepôt contenait 200 cartes enrobées, endommagées par des erreurs de calcul lors de la cuisson. Au-delà du prix des matériaux, des pièges coûteux se cachent : les défaillances de processus et la logistique de retour gruge les budgets.

Les coûts d’enrobage incluent la main-d’œuvre supplémentaire (20 à 40 %), les rebuts de lots défectueux (5 à 15 %) et les appareils de test. Le retrait de la résine et les contraintes thermiques engendrent des problèmes de fiabilité chroniques, tandis que les retouches entraînent la destruction des assemblages.

Calculer le prix réel

Les calculs initiaux négligent souvent les facteurs de composition :

Ventilation des coûts des conséquences imprévues

| Catégorie de dépenses | Impact typique | Stratégies d’atténuation |

|---|---|---|

| Configuration du procédé | Frais de personnalisation du moule | Standardisation des conceptions de boîtier |

| Cycles longs | Goulots d’étranglement liés au temps de durcissement | Investir dans des époxydes à prise plus rapide |

| Déchets de matériaux[^6] | Mousse/surversement de résine de 5 à 8 % | Chambres de mélange sous vide |

| Coûts des défaillances | Retours sur site + recalibrage | Chambre d’essais environnementaux |

Les considérations relatives au coût des matériaux vont au-delà de la résine par litre. Les dispositifs médicaux défaillants m’ont appris que les retours de fret aérien réduisent instantanément les économies réalisées sur les résines bon marché. Les déformations dues à l’inadéquation thermique dominent les statistiques de défaillance. Je réalise désormais des prototypes aux plages de températures du cycle de vie ; votre production gagne des mois grâce aux données des tests de résistance.

Comment prévenir les vides et les fissures dans les circuits imprimés enrobés ?

Des essais aérospatiaux ratés ($$) ont été attribués à des microfissures. Les vides se transforment en réservoirs d’eau lors des variations de température. Ces deux phénomènes nécessitent des contrôles de processus rigoureux pour les éviter.

Prévenir les vides en dégazant les mélanges de résine et en les versant dans des chambres à vide. Éliminer les fissures avec des matériaux pour circuits imprimés dont le CTE est adapté à la résine. L’ajout de charges de silice réduit le retrait.

Ingénierie d’une encapsulation impeccable

Les joints fissurés se détériorent progressivement. Aborder les mécanismes de formation par la science des matériaux et la physique :

Combattre les imperfections à grande échelle

| Mode de défaillance | Cause principale | Piste de solution |

|---|---|---|

| Vides | Air/gaz emprisonnés pendant la coulée | Traitement sous vide avant/après la coulée |

| Délaminage | Mauvaise adhérence de surface | Primaires tensio-actifs |

| Fissures thermiques | Résine CTE > traces de cuivre | Résines flexibilisantes + charges |

| Contrainte de polymérisation | Réactions trop accélérées | Polymérisation multi-étapes contrôlée |

Un démoussage complet reste crucial. Ce projet de capteur submersible a révélé que les temps sous vide créent des bulles, tandis que les cycles excessifs provoquent des gélifications prématurées. Utilisez des époxydes adaptés au CTE ; mes contrôles industriels ont gagné en longévité grâce aux résines à base de silicone qui s’adaptent aux composants rigides. Surveillez la polymérisation comme un boulanger surveille son pain.

Conclusion

L’enrobage de circuits imprimés constitue une protection environnementale essentielle, mais exige une connaissance technique des matériaux, des pièges du procédé et de la gestion des coûts dans les stratégies de protection (40 mots maximum).

[^1] : Explorez les avantages de l’enrobage pour la protection électronique et comprenez son importance dans les environnements difficiles.

[^2] : Découvrez en quoi le vernis de protection diffère de l’enrobage et quand utiliser chaque méthode pour une protection optimale.

[^3] : Découvrez l’impact de l’humidité sur les circuits imprimés et pourquoi l’étanchéité est essentielle à leur longévité.

[^4] : Découvrez comment améliorer la résistance aux chocs des circuits imprimés afin de prévenir les dommages causés par les chocs et les vibrations.

[^5] : Comprenez les implications de l’enrobage par rapport au vernis de protection pour la maintenance de vos appareils électroniques.

[^6] : Apprenez des stratégies pour réduire le gaspillage de matériaux lors de l’enrobage, améliorant ainsi l’efficacité et la rentabilité.