Quelles sont les classifications des procédés de galvanoplastie des PCB ?

Galvanoplastie acide brillante du cuivre

- Principe du procédé et caractéristiques techniques

La galvanoplastie acide brillante du cuivre utilise un électrolyte à base de sulfate dont le sel principal est le sulfate de cuivre. L’ajout d’agents de brillance, d’agents d’égalisation et d’autres additifs permet de réduire les ions cuivre et de les déposer à la cathode (surface de la feuille de cuivre du PCB). Ce procédé présente les avantages techniques suivants :

Conductivité ultra-élevée : la pureté de la couche de cuivre déposée est supérieure à 10 %. 99,9 % et une résistivité de seulement 1,72 μΩ·cm, proche de la valeur théorique du cuivre pur.

Excellente qualité de surface : Grâce à la régulation de l’azurant, une surface plane de type miroir avec une valeur Ra ≤ 0,2 μm peut être obtenue.

Forte adhérence : La force d’adhérence avec la feuille de cuivre du substrat est ≥ 5 N/mm, ce qui répond aux exigences de contrainte mécanique des circuits imprimés haute densité.

- Scénarios d’application

Épaississement des couches internes et externes : À partir de la feuille de cuivre d’origine de 18 à 35 μm, elle peut être galvanisée jusqu’à une épaisseur de 50 à 100 μm pour répondre aux besoins des courants élevés. Transmission

Renforcement des interconnexions traversantes : Un placage uniforme est obtenu pour les micro-trous de diamètre inférieur à 0,3 mm, avec une différence d’épaisseur de la couche de cuivre ≤ 15 %.

Formation de circuits de précision : Prise en charge d’un placage de circuits fins avec une largeur/un espacement de ligne ≤ 50 μm, et une verticalité du bord de placage ≥ 85°.

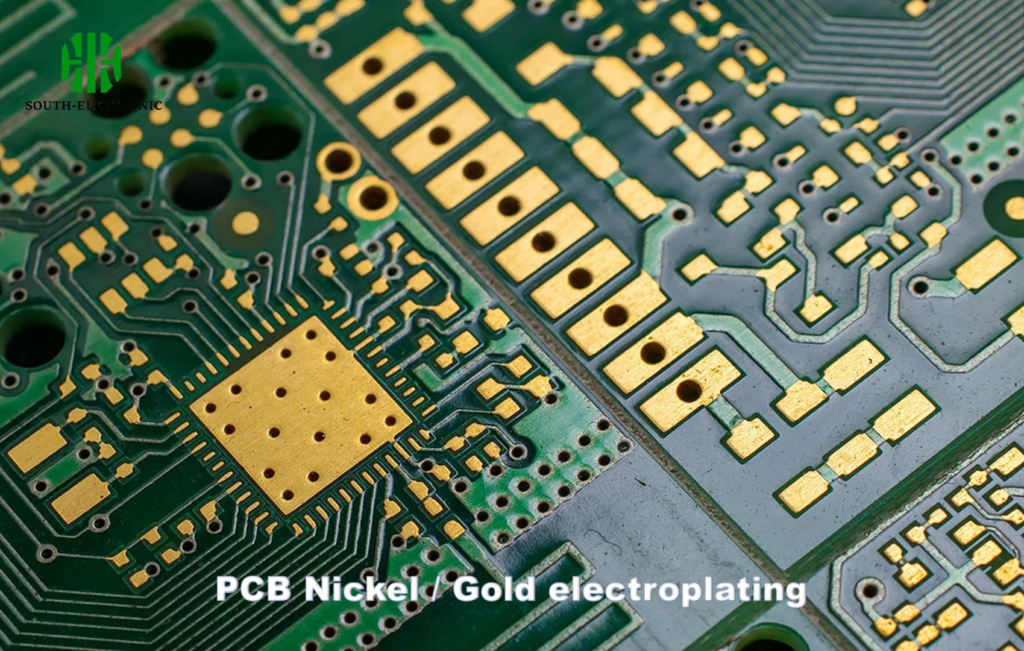

Électrodéposition nickel/or

- Effet synergique de la structure bicouche

Ce procédé utilise un système de placage composite « nickel électrodéposé + or électrodéposé » :

Nickel inférieur : épaisseur de 5 à 15 μm, généralement à l’aide d’un système de sulfamate de nickel pour former une barrière dense et résistante à la corrosion, d’une dureté de 200 à 300 HV.

Dorure de surface : épaisseur de 0,05 à 5 μm, divisée en placages d’or acide (adapté aux surfaces décoratives) et d’or neutre (adapté aux points de contact fonctionnels), pureté de la couche d’or. ≥ 99,95 %

- Domaines d’application

Transmission de signaux haute fréquence : La résistance de contact extrêmement faible (2 μm) permet de supporter des températures ambiantes supérieures à 300 °C, répondant ainsi aux exigences de soudage des composants de puissance tels que les IGBT.

Quels sont les flux de traitement des circuits imprimés électrolytiques ?

Immersion à l’acide → Cuivrage intégral → Transfert de motifs → Dégraissage à l’acide → Rinçage secondaire à contre-courant → Microgravure → Secondaire → Immersion à l’acide → Étamage → Rinçage secondaire à contre-courant

Rinçage à contre-courant → Immersion à l’acide → Cuivrage de motifs → Rinçage secondaire à contre-courant → Nickelage → Lavage secondaire à l’eau → Immersion à l’acide citrique → Dorure → Recyclage → Lavage à l’eau pure à 2 ou 3 niveaux → Séchage

Description du processus de galvanoplastie des circuits imprimés

(I) Immersion à l’acide

1 Fonction et objectif :

Éliminer les oxydes de surface et activer la surface de la carte. La concentration générale est de 5 %, et parfois d’environ 10 %. L’objectif principal est d’empêcher la pénétration d’humidité et l’instabilité de la teneur en acide sulfurique dans le liquide du bain.

-

Le temps d’immersion dans l’acide ne doit pas être trop long afin d’éviter l’oxydation de la surface de la carte. Après une période d’utilisation, si la solution acide devient trouble ou si sa teneur en cuivre est trop élevée, elle doit être remplacée à temps pour éviter toute contamination du cylindre de cuivrage et de la surface de la carte.

-

L’acide sulfurique de qualité C et P doit être utilisé ici :

(II) Cuivrage intégral : également appelé cuivre primaire, placage sur panneau

①Fonction et objectif :

Protéger le cuivre chimique fin fraîchement déposé, empêcher l’oxydation et la corrosion du cuivre chimique par l’acide, et l’ajouter dans une certaine mesure par galvanoplastie.

②Paramètres du procédé de galvanoplastie du cuivre intégral :

Les principaux composants du bain sont le sulfate de cuivre et l’acide sulfurique. Une formule à forte teneur en acide et à faible teneur en cuivre est utilisée pour assurer l’uniformité de la répartition de l’épaisseur de la surface de la carte lors de la galvanoplastie et la capacité de galvanoplastie profonde des trous profonds et de petite taille. La teneur en acide sulfurique est généralement de 180 g/L, avec un maximum de 240 g/L. La teneur en sulfate de cuivre est généralement d’environ 75 g/L. Des traces d’ions ammonium sont ajoutées au bain comme agent de brillance auxiliaire et agent de brillance du cuivre pour exercer conjointement l’effet de brillance. La quantité d’agent de brillance du cuivre ajoutée ou le degré d’ouverture du cylindre est généralement de 3 à 5 ml/L. L’ajout d’agent de brillance du cuivre est généralement complété selon la méthode des kiloampères-heures ou selon l’effet réel de la carte. Le calcul du courant pour la galvanoplastie de la carte entière est généralement de 2 ampères/décimètre carré multiplié par la surface galvanoplaste de la carte. Pour le courant de la carte entière, on calcule la longueur de la carte (dm) × largeur de la carte (dm) × 2 × 2 A/DM². La températureLa température du cylindre de cuivre est maintenue à température ambiante, généralement inférieure à 32 °C, et généralement contrôlée à 22 °C. Par conséquent, en été, en raison des températures élevées, il est recommandé d’installer un système de contrôle de la température de refroidissement du cylindre de cuivre.

③ Maintenance du procédé :

Remplir quotidiennement l’agent léger de cuivre en fonction du kiloampère-heure, à raison de 100 à 150 ml/KAH. Vérifier le bon fonctionnement de la pompe de filtration et l’absence de fuites d’air. Nettoyer la tige conductrice de la cathode avec un chiffon propre et humide toutes les 2 à 3 heures. Analyser régulièrement la teneur en sulfate de cuivre (une fois par semaine), en acide sulfurique (une fois par semaine) et en ions chlorure (deux fois par semaine) du cylindre de cuivre, et ajuster la teneur en agent léger par un test à cellule Hall. Remplir régulièrement les matières premières nécessaires. Nettoyer la tige conductrice de l’anode et les connecteurs électriques aux deux extrémités du réservoir chaque semaine. Remplir régulièrement le panier en titane avec les billes de cuivre de l’anode et utiliser un courant faible de 0,2 à 0,5 ASD pour l’électrolyse pendant 6 à 8 heures ; vérifier chaque mois l’état du sac en titane de l’anode et le remplacer à temps ; vérifier l’absence de boue anodique au fond du panier en titane ; si c’est le cas, le nettoyer à temps ; utiliser un noyau de charbon actif pour filtrer en continu pendant 6 à 8 heures et éliminer les impuretés par électrolyse à faible courant. Tous les six mois environ, déterminer si un traitement important (poudre de charbon actif) est nécessaire en fonction de la pollution du liquide du réservoir ; remplacer l’élément filtrant de la pompe de filtration toutes les deux semaines ; ④ Procédure de traitement à grande échelle :

A. Retirer l’anode, la vider, nettoyer le film anodique à sa surface, puis la placer dans le fût de son emballage en cuivre. Utiliser un agent de microgravure pour rendre la surface du coin en cuivre rugueuse jusqu’à ce qu’elle soit uniformément rose, rincer à l’eau et placer l’anode dans le panier en titane, puis placer le tout dans le réservoir d’acide en veille.

B. Tremper le panier en titane et le sac d’anode dans une solution alcaline à 10 % pendant 6 à 8 heures, rincer à l’eau, puis dans de l’acide sulfurique dilué à 5 %, rincer à l’eau et réserver.

C. Transférer le liquide du réservoir dans le réservoir de réserve, ajouter 1 à 3 ml/l de peroxyde d’hydrogène à 30 %, démarrer le chauffage, activer l’agitation à l’air lorsque la température atteint environ 18 °C et maintenir l’agitation à l’air pendant 2 à 4 heures.

D. Arrêter l’agitation à air, dissoudre lentement la poudre de charbon actif dans le liquide du réservoir à raison de 3 à 5 g/litre, puis réactiver l’agitation à air une fois la dissolution terminée et maintenir au chaud pendant 2 à 4 heures.

E. Arrêter l’agitation à air, chauffer et laisser la poudre de charbon actif se déposer lentement au fond du réservoir.

F. Lorsque la température descend à environ 40 °C, utiliser un élément filtrant en PP de 10 µm et de la poudre filtrante pour filtrer le liquide du réservoir dans un réservoir propre. Activer l’agitation à air, placer l’anode et la suspendre sur la plaque électrolytique. Électrolyse à faible courant à densité de courant 5ASD pendant 6 à 8 heures.

G. Après analyse en laboratoire, ajuster la teneur en acide sulfurique, sulfate de cuivre et ions chlorure du réservoir à la plage de fonctionnement normale ; ajouter l’agent lumineux selon les résultats du test de la cellule Hall. H. Lorsque la couleur de la surface de la plaque électrolytique est uniforme, arrêter l’électrolyse. Effectuer un traitement électrolytique du film à une densité de courant de 5 ASD pendant 1 à 2 heures, puis attendre la formation d’un film de phosphore noir uniforme, dense et bien adhérent sur l’anode ; le test de placage positif est OK. La bille de cuivre de l’anode contient 0,3 à 0,6 % de phosphore, l’objectif principal étant de réduire l’efficacité de dissolution de l’anode et la production de poudre de cuivre.

Lors de l’ajout de médicaments, si la quantité ajoutée est importante, comme le sulfate de cuivre et l’acide sulfurique, une électrolyse à faible courant doit être effectuée après l’ajout. L’acide sulfurique doit être ajouté avec précaution et, si la quantité ajoutée est importante (plus de 10 litres), l’ajout doit être effectué lentement et en plusieurs fois ; sinon, la température du liquide du réservoir sera trop élevée, l’agent léger se décomposera plus rapidement et le liquide du réservoir sera pollué.

Une attention particulière doit être portée à l’ajout d’ions chlorure, car leur teneur est particulièrement faible (30 à 90 ppm). Lors de l’ajout, peser précisément la quantité à l’aide d’une éprouvette ou d’un verre doseur avant l’ajout. 1 ml d’acide chlorhydrique contient environ 385 ppm d’ions chlorure. La formule pour l’ajout de médicaments est la suivante : sulfate de cuivre (unité : kg) = (75 – X) × volume du réservoir (litre) / 1 000 ; acide sulfurique (unité : litre) = (10 % – X) g/L × volume du réservoir (litre) ou (unité : litre) = (180 – X) g/L × volume du réservoir (litre) / 1 840 ; acide chlorhydrique (unité : ml) = (60 – X) ppm × volume du réservoir (litre) / 385

(III) Dégraissage acide

1 Objectif et fonction : Éliminer les oxydes de la surface en cuivre du circuit, les résidus d’encre et de colle, et assurer la liaison entre le cuivre primaire et le cuivre ou le nickel électrolytique du motif.

2 N’oubliez pas qu’un dégraissant acide est utilisé ici. Pourquoi un dégraissant alcalin serait-il plus efficace ? En effet, les encres graphiques ne sont pas résistantes aux alcalis et risquent d’endommager les circuits graphiques. Seul un dégraissant acide peut donc être utilisé avant la galvanoplastie graphique.

3 Pendant la production, il suffit de contrôler la concentration et la durée du dégraissant. La concentration du dégraissant est d’environ 10 % et la durée est garantie à 6 minutes. Une durée supérieure n’aura aucun effet indésirable. L’utilisation et le remplacement du liquide du réservoir sont également basés sur une consommation de 15 m²/litre de liquide de travail, et l’ajout supplémentaire est basé sur 0,5 à 0,8 l pour 100 m² ;

(IV) Microgravure

① Objectif et fonction : Nettoyer et rendre rugueuse la surface en cuivre du circuit afin d’assurer la liaison entre le cuivre électrolytique du motif et le cuivre primaire ;

② Les agents de microgravure utilisent principalement du persulfate de sodium. La vitesse de rugosité est stable et uniforme, et le lavage à l’eau est bon. La concentration en persulfate de sodium est généralement contrôlée à environ 60 g/litre, le temps est contrôlé à environ 20 secondes, et l’ajout de produit chimique est de 3 à 4 kg pour 100 m² ; la teneur en cuivre est contrôlée à moins de 20 g/litre ; les autres opérations d’entretien et de remplacement du réservoir sont identiques à celles de la microgravure du cuivre.

(V) Immersion acide

① Fonction et objectif : Éliminer les oxydes de la surface de la carte et l’activer. La concentration générale est de 5 %, parfois autour de 10 %. L’objectif principal est d’empêcher l’humidité de pénétrer dans la cuve et de provoquer une instabilité de la teneur en acide sulfurique.

② Le temps d’immersion acide ne doit pas être trop long afin d’éviter l’oxydation de la surface de la carte. Après une période d’utilisation, si la solution acide devient trouble ou si sa teneur en cuivre est trop élevée, elle doit être remplacée à temps afin d’éviter toute contamination de la cuve de galvanoplastie en cuivre et de la surface de la carte.

③ Il convient d’utiliser de l’acide sulfurique de qualité CP.

Conclusion

Les procédés de galvanoplastie des PCB comprennent le cuivre brillant à l’acide et le nickelage/or. Le procédé comprend le trempage à l’acide, le cuivrage intégral, le cuivrage à motifs, etc.

South-Electronic excelle dans la galvanoplastie des circuits imprimés grâce à des procédés à haute efficacité comme le cuivrage brillant à l’acide et le placage nickel/or, adaptés aux circuits haute fréquence et de précision.