Les interférences électromagnétiques paralysent-elles vos appareils électroniques ? Les circuits non blindés subissent des pertes de signal et des corruptions de données. Choisir le bon matériau de blindage permet de résoudre rapidement ces problèmes invisibles.

Les matériaux de blindage courants pour circuits imprimés comprennent les alliages de cuivre et de maillechort pour des performances optimales, ainsi que l’acier étamé ou l’aluminium, plus économiques. Ils bloquent les interférences électromagnétiques (IEM) grâce à des boîtiers métalliques, des revêtements conducteurs et des rubans ou mailles spécialisés.

Vous connaissez maintenant les matériaux, mais leur choix n’est que la première étape. Explorons les différents types de blindage, les choix de conception judicieux et les méthodes de test éprouvées pour garantir une protection complète à tous vos projets.

Quels sont les types courants de blindage pour circuits imprimés ?

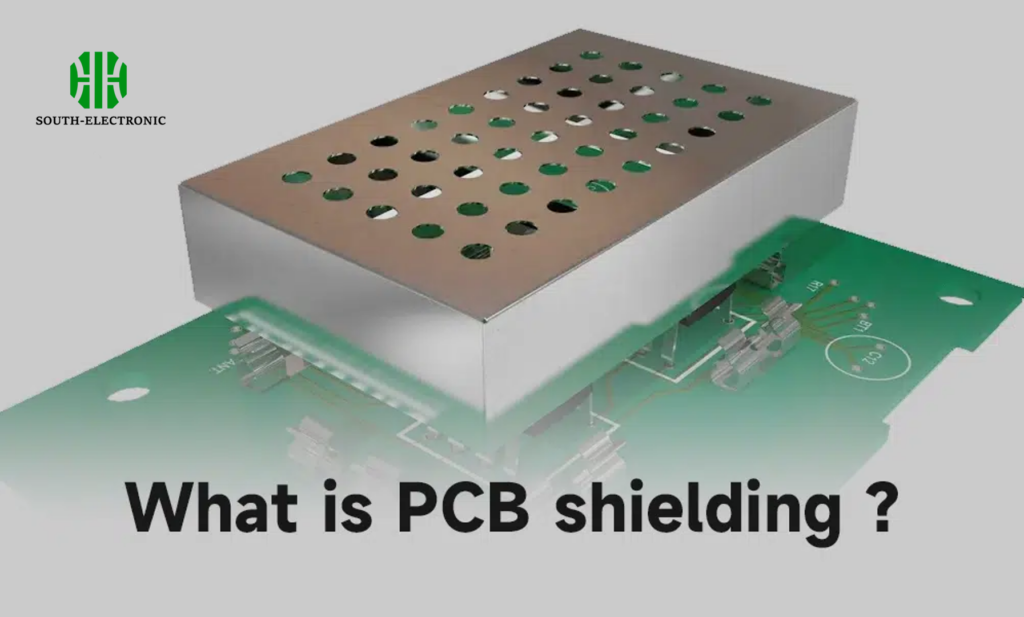

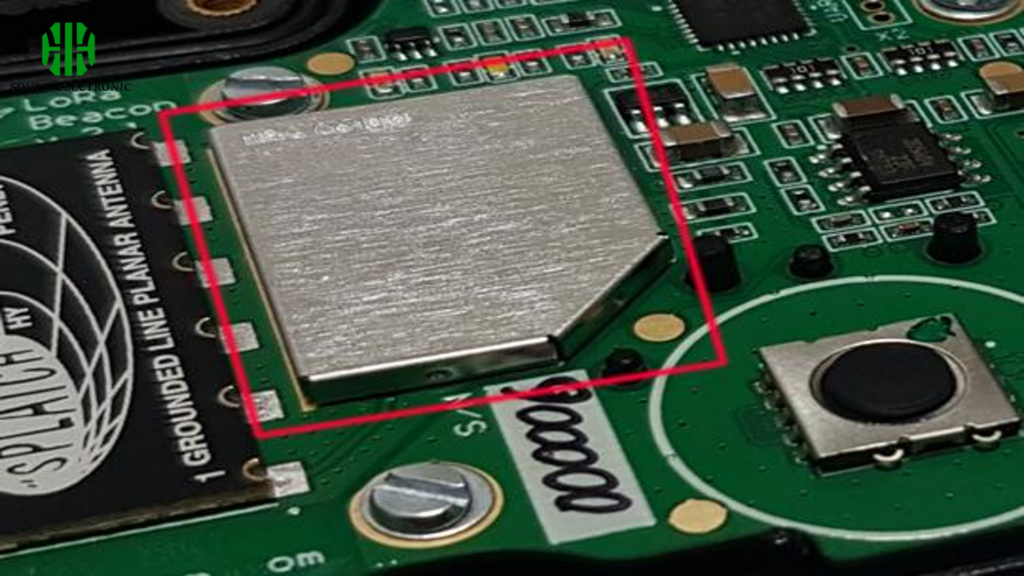

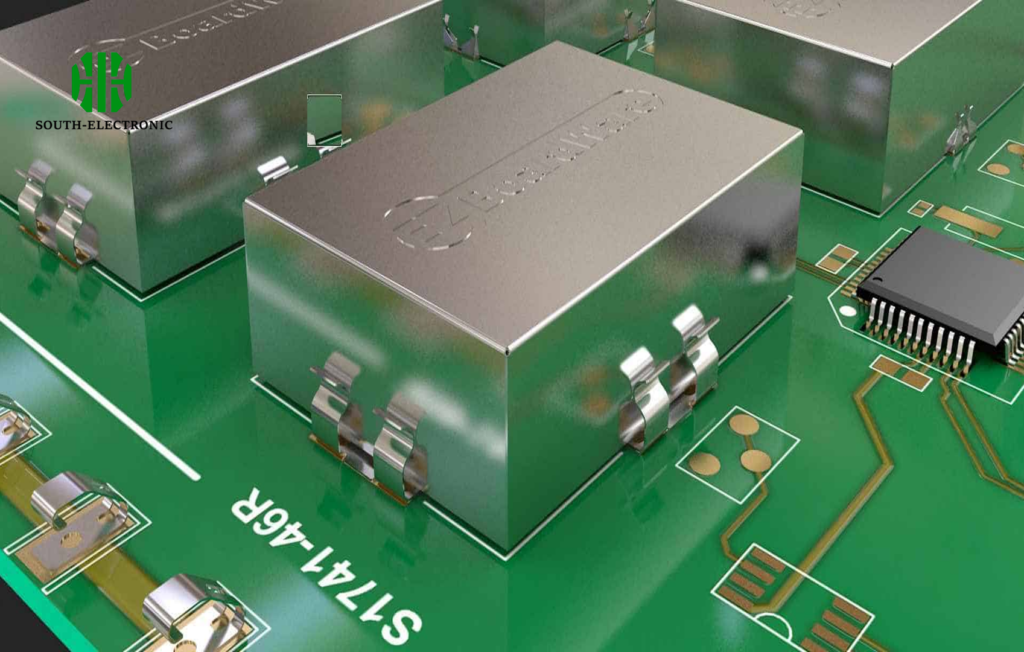

Avez-vous déjà vu ces étranges boîtiers métalliques sur les cartes de circuits imprimés ? Ces boîtiers de blindage bloquent directement les parasites électromagnétiques. Mais ce n’est qu’une solution parmi d’autres. Il existe quatre principaux types de blindage : les boîtiers métalliques rigides, les revêtements conducteurs (en spray ou en peinture), les rubans adhésifs conducteurs et les joints en treillis métallique flexible. Les boîtiers offrent une isolation maximale, tandis que les revêtements conviennent aux conceptions où l’espace est limité.

Comparaison des performances des différents types de blindage

Comprendre les avantages de chaque type permet de choisir la solution la plus adaptée à vos problématiques d’interférences électromagnétiques (IEM).

| Type de blindage | Idéal pour | Limites | Matériaux typiques |

|————————|—————————|————————–|——————————|

| Boîtiers métalliques | Isolation au niveau de la carte | Taille fixe, accès limité | Acier étamé, aluminium |

| Revêtements conducteurs | Formes complexes, flexibilité | Durabilité moindre | Sprays acryliques cuivre/nickel |

| Rubans adhésifs de blindage | Réparations rapides, connecteurs | Moins efficaces aux hautes fréquences | Feuille de cuivre avec adhésif conducteur |

| Joints en treillis métallique | Surface irrégulière | Maintenance de la compression requise | Tresse en cuivre nickelé |

Les techniques de blindage pour circuits imprimés sont très variées : les boîtiers sont idéaux pour les projets Arduino nécessitant une isolation robuste, tandis que les revêtements sont plus performants derrière les écrans incurvés de smartphones. Les rubans isolants comblent efficacement les petits espaces, mais sont inefficaces aux hautes fréquences GHz. Les mailles sont parfaitement adaptées aux zones sujettes aux vibrations. Votre choix dépendra du rapport coût/fréquence.

Quels sont les points critiques de conception pour les blindages de circuits imprimés ?

Vous pensez que votre blindage fonctionnera simplement parce qu’il est en métal ? Détrompez-vous. Même les matériaux haut de gamme sont peu performants si la conception de base est défectueuse.

Les espaces négligés créent des « points de fuite EMI ». Règles essentielles ? Assurer un contact complet du plan de masse et maintenir la continuité du blindage. N’oubliez pas : les espaces inférieurs à 1/20e de longueur d’onde bloquent les fréquences cibles.

Les trois piliers d’une conception de blindage efficace

Une mauvaise mise à la terre transforme les blindages en antennes. Ces principes permettent d’éviter les catastrophes :

- Connexion à la terre

Utilisez plusieurs points de soudure sur le périmètre du blindage. Chaque centimètre sans contact réduit l’efficacité de 15 %.

- Gestion des joints

Les joints à recouvrement sont plus efficaces que les joints bout à bout. Pour les boîtiers, ajoutez des joints conducteurs aux points de jonction des panneaux.

- Planification thermique et vibratoire

Les métaux se dilatent différemment des cartes FR4. Prévoyez un jeu thermique de 0,3 mm pour éviter les fissures de contrainte lors de la soudure.

Les boîtiers de blindage pour circuits imprimés exigent une précision particulière : les pastilles de soudure doivent entourer complètement leur base. Une seule interruption peut entraîner des interférences électromagnétiques. Pour les revêtements, l’uniformité de l’épaisseur est essentielle. Appliquez au moins 25 µm pour une protection à 1 GHz. Les projets Arduino présentent souvent des problèmes de blindage car les trous de ventilation ne sont pas équipés de grilles métalliques intégrées.

Comment tester l’efficacité du blindage d’un circuit imprimé ?

Vous avez terminé l’assemblage de votre blindage ? Félicitations ! Il ne vous reste plus qu’à vérifier son efficacité. Il est impossible de voir ou d’entendre les problèmes électromagnétiques qui se développent lentement à l’intérieur des zones blindées.

Il existe deux principales méthodes de test : les analyses en chambre mesurent les émissions globales, tandis que les sondes de champ proche localisent les points de fuite. Les tests comparent les mesures avec et sans blindage afin de confirmer les performances.

Validation de la protection en conditions réelles

Une validation en laboratoire garantit l’efficacité de vos techniques de blindage de circuits imprimés :

Tests de rayonnement (chambres EMI)

-

Mesure les ondes électromagnétiques émises par le dispositif

-

Tests conformes aux normes FCC/CE

-

Coût : 200 $ à 1 000 $ de l’heure, avec certificat

Détection par sonde

-

Utilisation de sondes de champ magnétique/électrique portables

-

Cartographie des points faibles (joints, évents, composants)

-

Kits abordables (moins de 500 $) pour le diagnostic à faire soi-même

Je réalise des analyses d’émissions de base pour tous les shields Arduino. Étonnamment, de nombreuses cartes « protégées » présentent une fuite de 30 % au niveau des soudures. Si votre budget ne vous permet qu’un seul test, effectuez une analyse du produit final. Les tests par sonde sont adaptés au débogage. Un blindage EMI efficace présente une atténuation supérieure à 15 dB par rapport au niveau de référence.

Conclusion

Un blindage intelligent pour circuits imprimés allie science des matériaux, conception de précision et tests rigoureux. Protégez vos composants en choisissant les métaux adaptés aux contraintes et en vérifiant leurs performances en conditions réelles.