Vous avez du mal à intégrer des circuits imprimés volumineux dans de petits appareils ? Cela ralentit la miniaturisation. Les FPC résolvent ce problème.

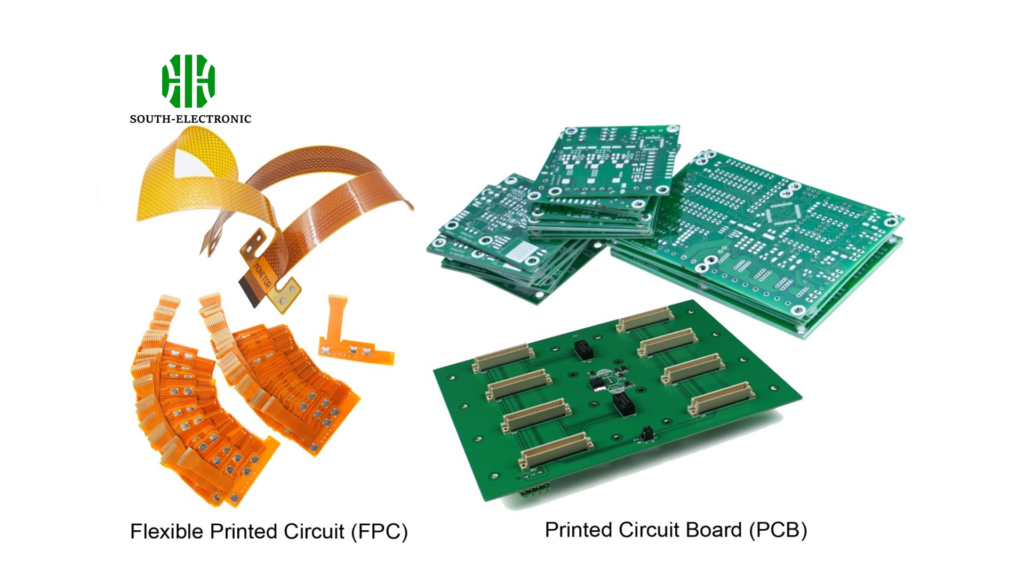

Les FPC sont des circuits imprimés flexibles à base de PI/PET. Ils se plient, réduisent la taille des appareils, s’adaptent aux pièces mobiles et diffèrent des circuits imprimés rigides, facilitant ainsi la conception d’appareils modernes.

Ci-dessous, je détaille les principales différences entre les FPC et les circuits imprimés, les matériaux, les utilisations et comment choisir le fabricant le plus adapté à votre projet.

En quoi les circuits flexibles FPC diffèrent-ils des circuits imprimés rigides traditionnels ?

Vous hésitez entre les FPC et les circuits imprimés pour votre appareil ? Un mauvais choix nuit à la conception. Voici la différence :

Les FPC utilisent des matériaux PI/PET flexibles, se plient facilement et conviennent aux petites pièces mobiles. Les circuits imprimés utilisent du FR4 rigide, ne peuvent pas se plier et conviennent aux composants stables comme les cartes mères.

Principales différences entre FPC et PCB

Au cours de mes années de conception électronique, j’ai vu des projets échouer parce que des équipes confondaient FPC et PCB. Le tableau ci-dessous détaille leurs principales différences pour éviter cette erreur :

| Caractéristiques | Circuit flexible FPC | Carte rigide PCB |

|---|---|---|

| Matériau de base | Polyimide (PI) ou polyester (PET) | FR4 (époxy renforcé de fibre de verre) |

| Flexibilité | Peut se plier, se plier et résister à des flexions dynamiques de plus de 1 m | Ne se plie pas ; structure rigide |

| Principaux cas d’utilisation | Écrans pliables, modules de caméra, connecteurs de batterie | Cartes mères d’ordinateur, cartes mères de téléphone, capteurs stables |

| Gain de place | Compatible avec les configurations 3D ; réduit la taille de l’appareil de plus de 40 % | Limité aux configurations 2D ; nécessite plus d’espace |

| Durabilité en mouvement | Supporte les mouvements répétés sans endommager les fils | Défaillance en cas de pliage ; se fissure sous l’effet du mouvement |

J’ai travaillé sur un prototype de téléphone pliable avec un circuit imprimé : il s’est fissuré après 500 plis. Le passage au FPC lui a permis de passer 1 million de pliages, ce qui est la norme industrielle pour les appareils pliables.

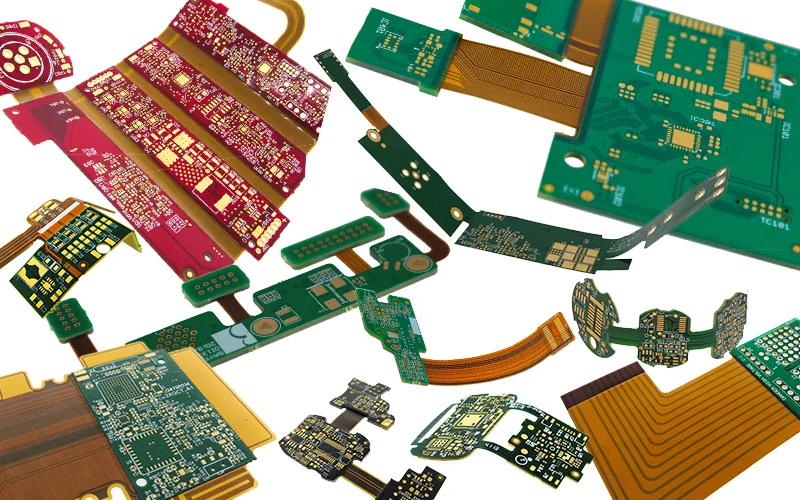

Quelle est la différence entre les circuits flexibles FPC et les cartes flex-rigides ?

Vous vous demandez si le FPC ou le flex-rigide convient à votre conception ? Un mauvais choix augmente les coûts ; clarifions les choses.

Le FPC est entièrement flexible (entièrement en PI/PET). Le flex-rigide comporte à la fois des pièces flexibles (PI) et rigides (FR4). Les circuits flexo-rigides coûtent plus cher, mais répondent à des besoins de rigidité mixte.

Principaux contrastes entre les cartes FPC et flexo-rigides

Les cartes flexo-rigides sont hybrides et je les ai utilisées pour des projets nécessitant à la fois un support stable (comme un capteur) et une pièce flexible (comme un connecteur). Voici leurs performances par rapport aux FPC :

| Caractéristiques | Circuit flexible FPC | Carte flexo-rigide |

|---|---|---|

| Flexibilité | Entièrement flexible ; se plie dans toutes les directions | Flexibilité partielle (seules les sections PI se plient) |

| Coût de production | Plus faible (processus plus simple, moins de matériaux) | Plus élevé (coût du FPC multiplié par 2 à 3 ; nécessite un collage flexo-rigide) |

| Complexité de production | Moins d’étapes (plus de 40 contre plus de 60 pour la technologie rigide-flexible) | Plus complexe (nécessite l’alignement des couches rigides/flexibles) |

| Applications idéales | Pièces entièrement mobiles (p. ex., bracelets de montre, charnières pliables) | Appareils nécessitant à la fois stabilité et flexibilité (p. ex., dispositifs médicaux avec écran rigide et sonde flexible) |

| Réduction du nombre de pièces | Réduction des faisceaux de câbles, mais nécessite des fixations supplémentaires | Réduction de plus de 30 % du nombre de pièces (combinaison rigide et flexible) |

L’année dernière, j’ai utilisé une carte rigide-flexible pour un moniteur de santé portable. Elle comportait une section rigide pour la batterie (nécessitant une certaine stabilité) et une section flexible qui s’enroule autour du poignet. Cette conception a permis d’éliminer 4 connecteurs et 2 circuits imprimés distincts, allégeant ainsi l’appareil de 25 %.

Quels matériaux composent les circuits flexibles FPC ?

Vous ne savez pas quels matériaux assurent le fonctionnement des FPC ? Un mauvais choix de matériaux nuit à la fiabilité ; voici la répartition.

Les FPC utilisent trois matériaux de base : le FCCL, le revêtement (protection des circuits) et le film de liaison (adhésion des couches). Le PI est le matériau de base le plus fiable.

Matériaux de base des FPC et leurs rôles

Le choix des matériaux est crucial : j’ai déjà rencontré des défaillances de FPC parce qu’un fournisseur utilisait du PET au lieu du PI pour un projet à haute température. Voici les fonctions de chaque matériau et leur importance :

| Matériau | Rôle principal | Propriétés clés |

|---|---|---|

| FCCL | Base du FPC ; transport des signaux électriques | FCCL à base de PI : résistance aux hautes températures, plus d’un million de cycles de pliage. FCCL à base de PET : moins cher, mais faible à > 120 °C |

| Revêtement de protection | Protège les circuits en cuivre des dommages et de la poussière | Fabriqué en PI/PET avec adhésif ; disponible en jaune/blanc/noir (noir pour le blindage EMI) |

| Film de liaison | Colle les couches de FPC entre elles ; isole les couches | Peut être utilisé avec ou sans base ; épaisseur de 0,01 mm à 0,1 mm ; résistant à l’humidité |

Je recommande toujours le FCCL à base de PI pour les projets impliquant de la chaleur (comme l’électronique automobile ou les modules LED). Le FCCL à base de PET est uniquement adapté aux applications à faible chaleur et à faible contrainte (comme les circuits imprimés simples). La couleur du revêtement de protection est également importante : le revêtement noir est mon choix de prédilection pour les appareils sensibles aux interférences électromagnétiques (EMI), comme les modules GPS.

Quelle est la différence entre les substrats FPC, les couches de recouvrement et les raidisseurs PI ?

Confondre substrat FPC, couche de recouvrement ou raidisseur ? Cela entraîne des défauts de conception ; clarifions-les.

Les substrats constituent la base du FPC (PI + cuivre), les couches de recouvrement isolent les circuits et les raidisseurs renforcent la rigidité. Chacun possède une épaisseur, une couleur et une fonction uniques.

Différences détaillées entre les trois composants

J’ai vu des concepteurs utiliser un raidisseur là où une couche de recouvrement est nécessaire, ce qui augmente l’épaisseur et le coût inutiles. Le tableau ci-dessous explique clairement leurs rôles :

| Caractéristiques | Substrat FPC | Couche de recouvrement FPC | Raidisseur PI |

|---|---|---|---|

| Fonction principale | Couche de base ; maintient les pistes de cuivre pour les signaux | Isole les pistes de cuivre ; prévient les courts-circuits | Rigidifie certaines zones (par exemple, les connecteurs) |

| Plage d’épaisseurs | 0,025 mm (1 mil) à 0,125 mm (5 mil) | 0,012 mm (0,5 mil) à 0,025 mm (1 mil) | 0,075 mm à 0,25 mm (personnalisable) |

| Options de couleurs | Pas de choix (couleur naturelle PI : ambre) | Jaune, blanc, noir (le plus courant : jaune) | S’assombrit avec l’épaisseur (0,075 mm : marron ; 0,25 mm : noir) |

| Exemple d’utilisation clé | Base FPC complète (par exemple, FPC d’appareil photo de téléphone) | Couvre les pistes de cuivre d’un FPC de connecteur de batterie | Ajouté aux zones de contact dorées pour une meilleure adhérence |

Lors de la conception de FPC avec connecteurs ZIF (force d’insertion nulle), j’ajoute systématiquement un raidisseur PI de 0,1 mm. Sans lui, le FPC se plie lors de l’insertion du connecteur, ce qui endommage les pistes à long terme. Les raidisseurs facilitent également la manipulation des FPC fins lors de l’assemblage ; j’ai réduit le temps d’assemblage de 15 % simplement en ajoutant de petits raidisseurs aux zones difficiles d’accès.

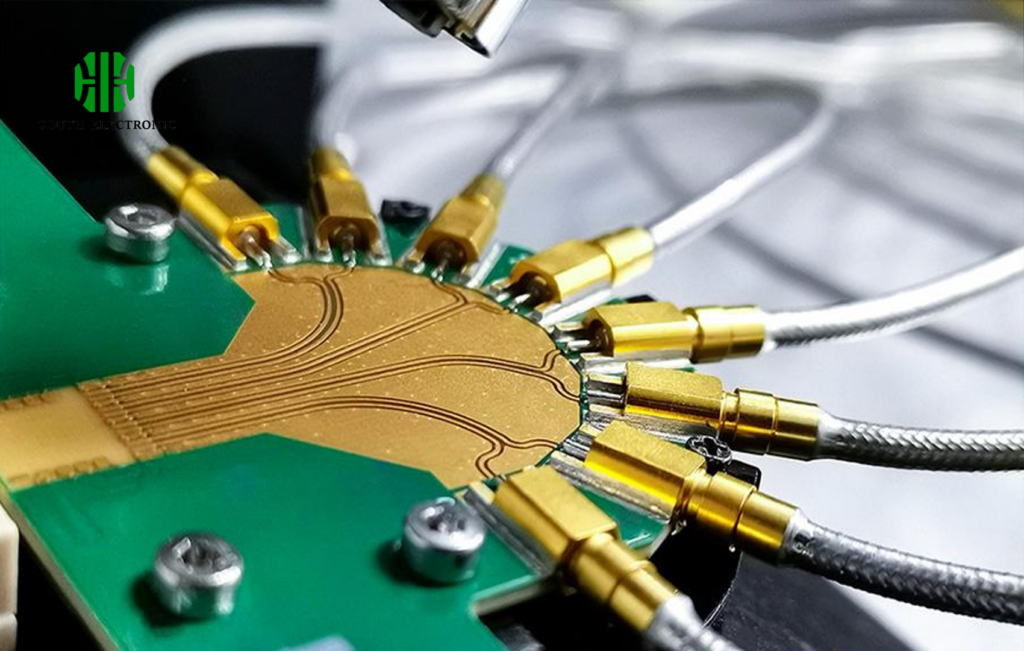

Quels sont les avantages applicatifs et les perspectives de développement des FPC ?

Vous voulez savoir pourquoi les FPC sont si populaires ? Passer à côté de leurs avantages revient à prendre du retard ; voici pourquoi ils sont importants.

Les FPC sont fins, légers et flexibles. Ils sont essentiels pour les téléphones 5G, les objets connectés et l’électronique automobile, et la demande va croître à mesure que les appareils deviennent plus petits.

Principaux avantages et axes de croissance des FPC

Les FPC ont révolutionné ma conception électronique : ils me permettent de créer des composants impossibles à réaliser avec des circuits imprimés. Voici leurs principaux avantages et leurs domaines de croissance les plus rapides :

Principaux avantages applicatifs

- Haute densité : Les FPC ont des largeurs de ligne plus petites (0,1 mm contre 0,2 mm pour les circuits imprimés), ce qui permet d’intégrer davantage de pistes dans le même espace. C’est essentiel pour les téléphones 5G, qui nécessitent davantage de chemins de signal.

- Gain de poids : Les FPC sont 70 % plus légers que les circuits imprimés. Pour les objets connectés comme les montres connectées, cela réduit le poids de l’appareil de 20 à 30 %, un avantage considérable pour le confort de l’utilisateur.

- Durabilité : Les FPC à base de PI supportent plus d’un million de pliages. J’ai testé un FPC intégré à un bracelet connecté : il a résisté à deux ans de mouvements quotidiens du poignet sans défaillance.

Domaines d’application à forte croissance

| Industrie | Principales utilisations des FPC | Moteur de croissance |

|---|---|---|

| Smartphone | Modules de caméra, écrans pliables, connecteurs de batterie | 5G et téléphones pliables (10 à 15 FPC par téléphone) |

| Objets connectés | Bracelets de montres connectées, capteurs de suivi d’activité | Demande d’appareils légers et flexibles |

| Électronique automobile | Capteurs pour véhicules électriques, écrans d’infodivertissement, faisceaux de câbles | Croissance des véhicules électriques (les voitures ont besoin de 50 % de FPC de plus que les véhicules à essence) |

Je prévois une croissance de la demande de FPC de 15 à 20 % par an au cours des cinq prochaines années. L’électronique automobile en sera le principal moteur : les véhicules électriques ont besoin de FPC pour leurs réseaux de capteurs complexes et leur câblage flexible. Je travaille déjà sur un projet de véhicule électrique qui utilise 25 FPC (contre 10 pour une voiture à essence) pour connecter des caméras, des batteries et des écrans tactiles.

Que faut-il prendre en compte lors du choix d’un fabricant de FPC ?

Choisir un mauvais fabricant de FPC retarde les projets. Vous voulez éviter cela ? Voici les points à vérifier en premier.

Vérifiez si le fabricant respecte vos spécifications (tolérances, matériaux), produit la taille de lot souhaitée et respecte votre budget/délai de livraison. Renseignez-vous sur leurs tests qualité.

Facteurs critiques pour choisir un fabricant de FPC

J’ai collaboré avec plus de 10 fabricants de FPC, et un mauvais fabricant peut retarder votre projet de plusieurs semaines. Voici les questions à poser et leur importance :

| Considérations | Questions à poser au fabricant | Importance |

|---|---|---|

| Compatibilité des spécifications | « Peut-on fabriquer des FPC avec des largeurs de trait de 0,1 mm et un substrat PI ?» | S’ils ne répondent pas à vos spécifications, le FPC ne fonctionnera pas avec votre appareil. |

| Capacité de traitement des lots | « Gérez-vous de petits lots (10 à 50) ou uniquement des commandes importantes (plus de 1 000) ?» | Les fabricants de petites séries sont plus adaptés aux prototypes ; les fabricants de grandes séries à la production de masse. |

| Tests qualité | « Testez-vous la résistance à la flexion et l’intégrité du signal des FPC ?» | Les FPC non testés présentent un taux de défaillance supérieur à 20 % ; les tests réduisent ce taux à 2 % ou moins. |

| Délai de livraison | « Combien de temps faut-il pour une commande de 100 pièces ?» | Les FPC en retard retardent toute votre chaîne de production. |

| Stock de matériaux | « Gardez-vous du substrat PI et du revêtement noir en stock ?» | Les ruptures de stock peuvent rallonger le délai de livraison de 2 à 4 semaines. |

L’année dernière, j’ai choisi un fabricant qui affirmait pouvoir traiter des largeurs de ligne de 0,08 mm, mais son premier lot présentait 30 % de pistes en court-circuit. Il s’est avéré qu’il ne disposait pas de l’équipement laser adéquat. Maintenant, je demande systématiquement un échantillon avant de passer une commande importante : cela permet de gagner du temps et de l’argent.

Qu’est-ce qu’un raidisseur FPC et à quoi sert-il ?

Vous ne comprenez pas pourquoi les FPC ont besoin de raidisseurs ? Sans eux, les connecteurs sont défaillants. Voici leur rôle clé.

Les raidisseurs FPC sont des pièces rigides (PI/métal) ajoutées à des zones spécifiques. Ils soutiennent les connecteurs et les pièces CMS, et facilitent la manipulation des FPC.

Top 5 des raidisseurs FPC

Les raidisseurs sont souvent négligés, mais ils sont essentiels à la fiabilité. Dans mes projets, les raidisseurs ont permis de réduire le taux de défaillance des FPC de 40 %. Voici leurs principales utilisations :

| Objectif | Exemple de cas d’utilisation | Avantage pour votre projet |

|---|---|---|

| Connecteurs de support | Ajout d’un raidisseur à une zone de connecteur ZIF | Empêche la flexion des FPC lors de l’insertion ; Prolonge la durée de vie des connecteurs. |

| Stabilisation des pièces CMS | Raidisseur sous une résistance sur un FPC fin | Maintient les pièces à plat pendant le soudage ; évite les soudures froides. |

| Amélioration de la manipulation | Petits raidisseurs sur les bords étroits des FPC | Facilite la préhension des FPC pendant l’assemblage ; réduit les erreurs d’assemblage. |

| Maintien de la planéité | Raidisseur sous un FPC à capteur tactile | Assure la planéité du capteur ; améliore la précision. |

| Protection des zones de courbure | Raidisseur près d’une jonction rigide-flexible | Augmente le rayon de courbure ; évite les fissures sur les pistes. |

Un FPC a déjà connu une panne car il n’avait pas de raidisseur sous un connecteur micro USB. À chaque branchement du câble, le FPC se pliait ; après 50 utilisations, les pistes se cassaient. L’ajout d’un raidisseur PI de 0,15 mm a résolu le problème, et le FPC a résisté à plus de 1 000 branchements.

Quels facteurs influencent le coût de fabrication des circuits flexibles FPC ?

Surpris par les devis FPC ? La méconnaissance des facteurs de coût entraîne des dépenses excessives. Voici ce qui influence le prix.

Le coût des FPC dépend des matériaux (PI ou PET), de la précision (largeur de trait), de la taille du lot et des étapes du procédé (placage, perçage). Une qualité supérieure implique un coût plus élevé.

Facteurs clés qui augmentent ou diminuent le coût des FPC

J’ai aidé des clients à réduire leurs coûts FPC de 20 % en ajustant les facteurs suivants. Voici les points à considérer :

| Facteur de coût | Impact sur le prix | Exemple de conseil pour économiser |

|---|---|---|

| Matériau de base | Le PI coûte deux fois plus cher que le PET ; le PI sans adhésif coûte trois fois plus cher que le PI adhésif | Utilisez le PET pour les projets à faible chaleur et à faible contrainte (par exemple, les jouets) plutôt que le PI. |

| Largeur de trait/Précision | Les largeurs de trait < 0,1 mm augmentent le coût de 15 à 20 % | Utilisez des largeurs de trait de 0,15 mm si votre conception le permet ; aucune perte de performance pour la plupart des utilisations. |

| Taille du lot | Les commandes de 10 pièces coûtent 5 fois plus cher par unité que les commandes de 1 000 pièces | Regroupez les petites commandes en un seul lot si possible. |

| Étapes du processus | Le placage (par exemple, or) augmente le coût de 30 % ; le perçage supplémentaire augmente de 10 %. | Privilégiez l'étamage à l'or pour les zones non connectées ; réduisez les trous inutiles. |

| Exigences de qualité | Les FPC de qualité militaire coûtent 4 fois plus cher que les FPC grand public. | N'utilisez les spécifications militaires que si votre appareil en a besoin (par exemple, pour l'aérospatiale) ; les spécifications grand public conviennent à la plupart des appareils électroniques. |

Le mois dernier, un client souhaitait un placage or sur l'ensemble de son FPC. J'ai suggéré d'utiliser de l'or uniquement sur la zone des connecteurs (là où c'est nécessaire) et de l'étain ailleurs. Cela a permis de réduire le coût de 25 % sans nuire aux performances. De petits ajustements comme celui-ci font une grande différence dans les budgets FPC.

Conclusion

Les FPC sont essentiels aux petits appareils flexibles modernes. Comprendre leurs différences avec les PCB/rigides-flexibles, les matériaux et les facteurs de coût vous aide à mieux concevoir et à optimiser vos achats.