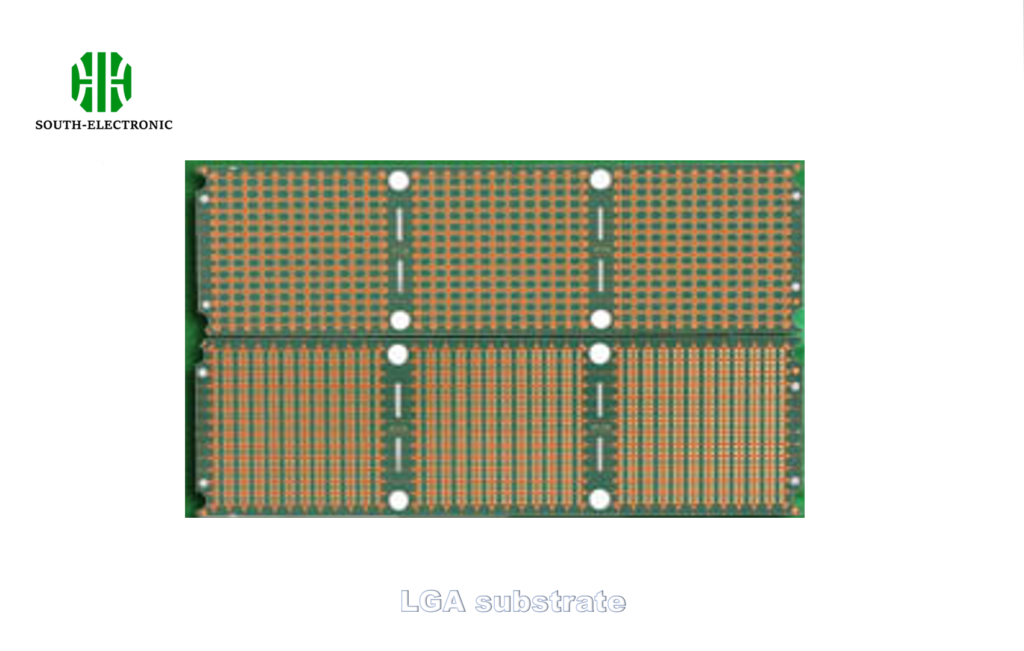

Choisir un boîtier de puce est complexe. Vous êtes confronté chaque jour à des décisions de production difficiles. Et si je vous disais qu’un seul choix vous permet d’économiser de l’argent et d’éviter les tracas ? Découvrez pourquoi le LGA est souvent plus performant que le BGA.

Choisissez le LGA[^1] plutôt que le BGA[^2] lorsque vous avez besoin de remplacements moins chers, d’une meilleure inspection ou de mises à niveau fréquentes. Il surpasse le BGA dans les situations de réusinage, comme pour les processeurs de bureau, où la réparabilité est importante. Le LGA offre une flexibilité économique sans compromis sur les performances.

Examinons maintenant trois questions clés. Chaque réponse vous aidera à faire des choix de conception plus judicieux. Nous explorerons les coûts de fabrication, les différences de performances et la réparabilité. Ces connaissances permettent d’éviter des erreurs coûteuses.

Le LGA ou le BGA : est-il plus facile et moins cher à fabriquer et à inspecter ?

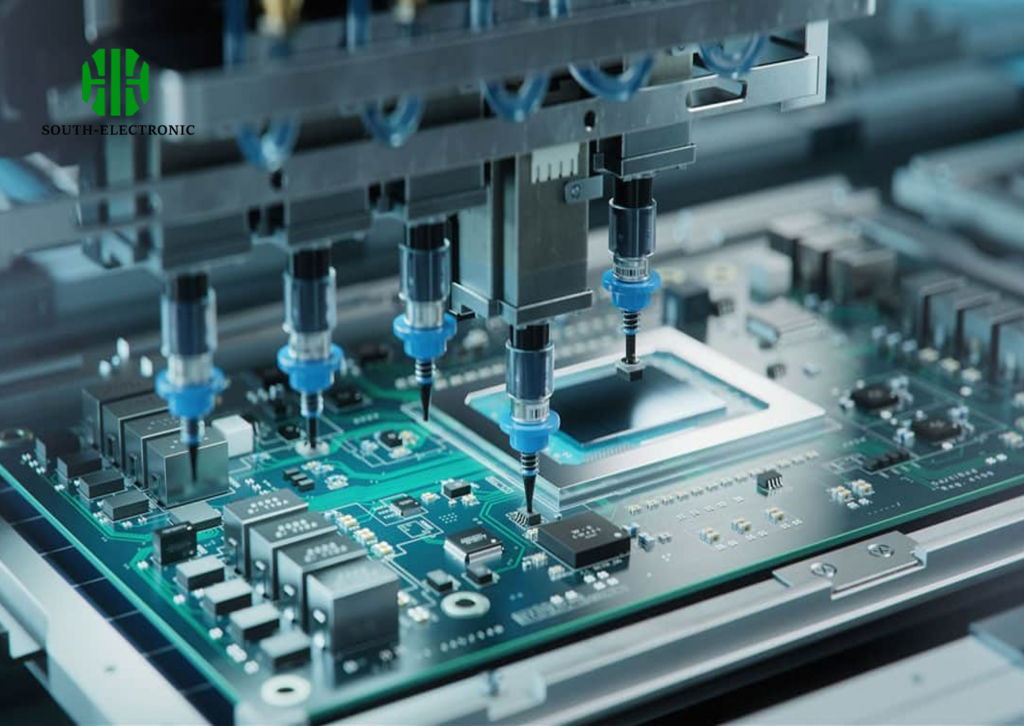

Votre chaîne de production s’arrête lorsque les contrôles qualité s’éternisent. Les ouvriers rencontrent des difficultés avec les soudures invisibles. La lenteur des inspections entraîne des retards de projet et des budgets exorbitants.

Le LGA est un atout majeur en termes de facilité de fabrication et de simplicité d’inspection. Ses broches visibles permettent des contrôles optiques rapides sans rayons X. Vous économisez ainsi sur les coûts d’équipement et accélérez la production. Le BGA nécessite des outils coûteux pour examiner les billes cachées.

Comparaison entre fabrication et inspection

Décomposons les principales différences qui impactent votre production :

| Facteur | Avantage LGA | Défi BGA |

|---|---|---|

| Contrôle visuel | Broches visibles | Billes de soudure cachées en dessous |

| Coût de l’outillage | Fonctionnement des caméras standard | Nécessite des machines à rayons X |

| Taux de défauts | Détection plus rapide des erreurs | Les défauts cachés entraînent des retards de reprise |

| Temps de configuration | Processus de montage simplifié | Contrôle précis de la pâte à braser nécessaire |

Le LGA élimine le problème d’inspection à l’aveugle du BGA. Les problèmes de connexion sont immédiatement détectés lors de l’assemblage. Mon ami Jim, responsable de production, le confirme : son équipe a réduit son temps d’inspection de 40 % en passant au LGA. Aucun équipement radiologique coûteux n’est nécessaire. Des caméras basiques vérifient l’alignement des broches. Les profils thermiques restent également plus simples, car les broches conduisent rapidement la chaleur pendant le soudage. Cette fiabilité se traduit par une diminution du nombre d’unités défectueuses. Vos coûts de réparation diminuent, car les connexions visibles évitent les défauts cachés. L’approche simple du LGA assure une production fluide.

Quel est le meilleur choix en termes d’intégrité du signal et de gestion thermique ?

La surchauffe des puces provoque le blocage des systèmes critiques. Le bruit du signal perturbe la transmission des données. La hausse de la température risque de provoquer des pannes de produits. Ces deux problèmes impactent fortement les bénéfices et la réputation.

Le LGA excelle en dissipation thermique, tandis que le BGA surpasse les performances du signal. Le couvercle métallique du LGA dissipe rapidement la chaleur des points chauds. La grille à billes du BGA offre des chemins plus courts pour les signaux haute fréquence. Vous devez établir des priorités en fonction des besoins de l’application.

Compromis de performance expliqués

Différences critiques que tout ingénieur devrait prendre en compte :

| Considérations | Points forts du LGA | Avantages du BGA |

|---|---|---|

| Transfert de chaleur | Contact direct du couvercle avec le dissipateur thermique | Surface de contact limitée |

| Vitesse du signal | Adapté aux fréquences standard | Supérieur aux vitesses ultra-élevées |

| Stabilité | Performances thermiques constantes | Les vides dans la soudure créent de la variabilité |

| Adaptation à l’application | Les processeurs de bureau/serveur sont les plus avantageux | Gain accru pour les smartphones/réseaux |

J’ai appris cet équilibre en concevant des interfaces audio. Notre équipe a utilisé le LGA spécifiquement pour le contrôle thermique à proximité des étages de puissance. Les grands couvercles métalliques transfèrent la chaleur directement aux systèmes de refroidissement. Cela nous a épargné des ventilateurs bruyants. Le BGA, cependant, est différent. Des connexions à billes plus courtes font des merveilles dans les puces de routeur 5G, où la qualité du signal est primordiale. Les différences de densité de broches jouent également un rôle important. Les serveurs haut de gamme intègrent davantage de connexions via LGA, tandis que les appareils mobiles privilégient les BGA pour un encombrement réduit. La gestion thermique est déterminante pour les applications gourmandes en énergie : la surface de dissipation métallique du LGA est tout simplement supérieure.

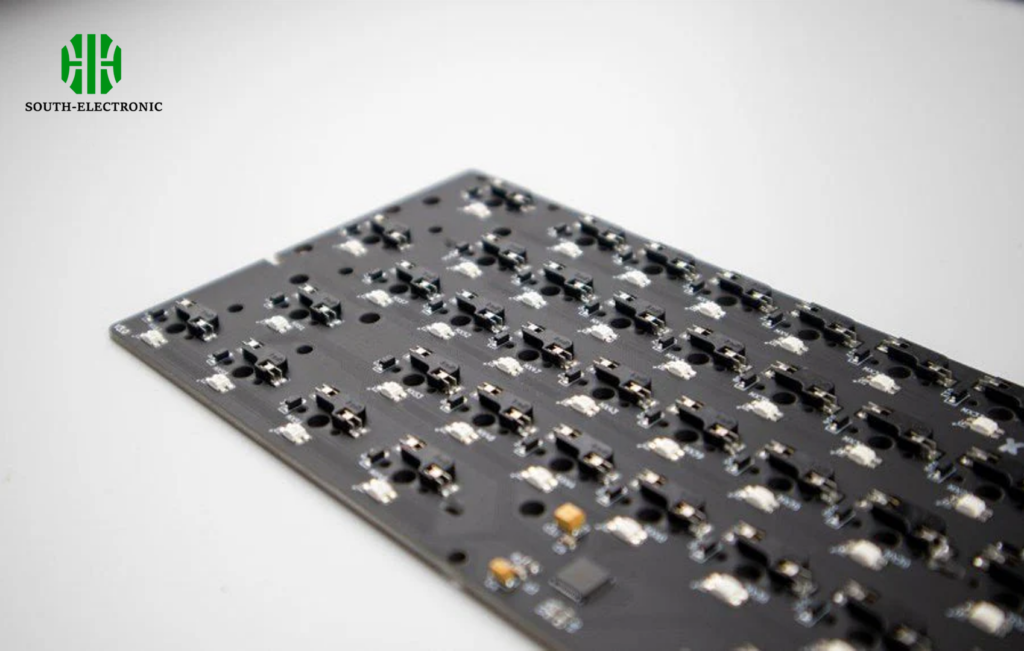

Les LGA/BGA peuvent-ils être remplacés/réparés ?

Les temps d’arrêt coûtent des milliers de dollars par heure lors des réparations. Les clients crient lorsque les systèmes tombent en panne. Les remplacements deviennent un cauchemar avec des boîtiers incompatibles. Votre équipe de maintenance a besoin de la solution la plus simple.

Le LGA offre un remplacement sans effort, tandis que le BGA représente un défi pour les techniciens. Les LGA sur socket se détachent comme des briques LEGO. Les puces BGA endommagées nécessitent un rebillage par microchirurgie. Vos dépenses en atelier de réparation sont multipliées par trois avec le BGA.

Reprise de la réalité

| Aspect réparation | Processus LGA | Processus BGA |

|---|---|---|

| Remplacement | Retrait du support | Dessoudage de la puce entière |

| Rebillage | Non requis | Remplacement des billes nécessaire |

| Niveau de compétence | Formation de technicien de base | Nécessite des spécialistes certifiés |

| Impact financier | Prix de remplacement standard | Majoration de 200 à 300 % sur les frais de main-d’œuvre |

| Risque de panne | Risque d’endommagement de la carte quasi nul | Risque élevé de délaminage du PCB |

Vos équipes techniques sur site apprécient le LGA. Les mises à niveau simples prennent quelques minutes au lieu de plusieurs heures avec les conceptions à support. Ce fabricant de PC en marque blanche ? Ils ont réduit les coûts de garantie grâce au LGA sur toutes leurs gammes de produits. Le rebillage des puces BGA risque de détruire complètement les appareils. Imaginez réappliquer parfaitement des centaines de billes de soudure microscopiques ! Des gabarits spécialisés et des contrôles thermiques précis font exploser les coûts de réparation. Lorsque j’étais consultant, j’ai vu des fabricants changer de support après avoir calculé la durée de vie de leur maintenance. Une conception facile à réparer est rentable en termes de satisfaction client et d’économies opérationnelles. Votre pipeline de services est plus fluide, sans les tracas liés au BGA.

Conclusion

Choisissez le LGA pour une meilleure réparabilité, une meilleure inspection et un meilleur contrôle thermique. Avant de choisir, il est important de comprendre les besoins spécifiques de votre projet. Les deux solutions jouent des rôles importants, mais différents, en électronique.

[^1] : Explorez ce lien pour comprendre comment le LGA peut rationaliser votre processus de fabrication et réduire considérablement vos coûts.

[^2] : Cette ressource vous éclairera sur les complexités et les coûts associés au BGA, vous aidant ainsi à prendre des décisions éclairées.