Vous avez passé des semaines à concevoir votre circuit imprimé. Désormais, un texte flou gâche votre assemblage. Une mauvaise orientation retarde la production. Un marquage incorrect ajoute des heures de dépannage. Il vous faut une solution d’identification adaptée pour éviter des erreurs coûteuses.

L’impression directe de légendes (DLP)[^1] offre un niveau de détail supérieur pour les conceptions complexes, tandis que l’imagerie photo liquide (LPI) allie précision et rentabilité. La sérigraphie traditionnelle[^2] offre des options économiques pour les circuits imprimés peu détaillés. La méthode la plus efficace dépend entièrement de la complexité de votre conception, de vos besoins en matière de tolérance et de vos contraintes budgétaires ; il n’existe pas de solution universelle.

Choisir la technologie de sérigraphie](https://www.ipc.org/system/files/technical_resource/E24%2600015.pdf)[^3] a un impact sur la réussite de l’assemblage de votre PCB. Poursuivez votre lecture pour comprendre comment chaque méthode résout des problèmes spécifiques. Nous explorerons les fonctionnalités, les détails de fabrication et les points de défaillance pour vous guider dans votre décision.

À quoi sert la sérigraphie ?

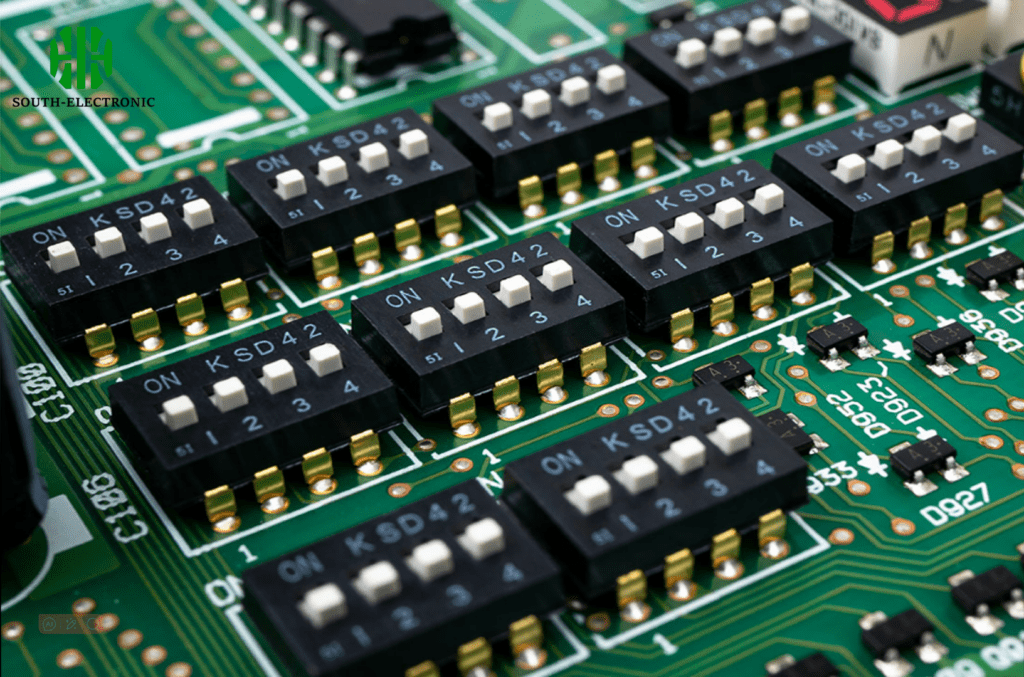

Votre PCB paraît nu sans identifiants. Les ouvriers utilisent la sérigraphie quotidiennement lors de l’assemblage et des tests. Des composants mal étiquetés entraînent des erreurs désastreuses : un simple changement de résistance peut entraîner la mise au rebut d’un lot.

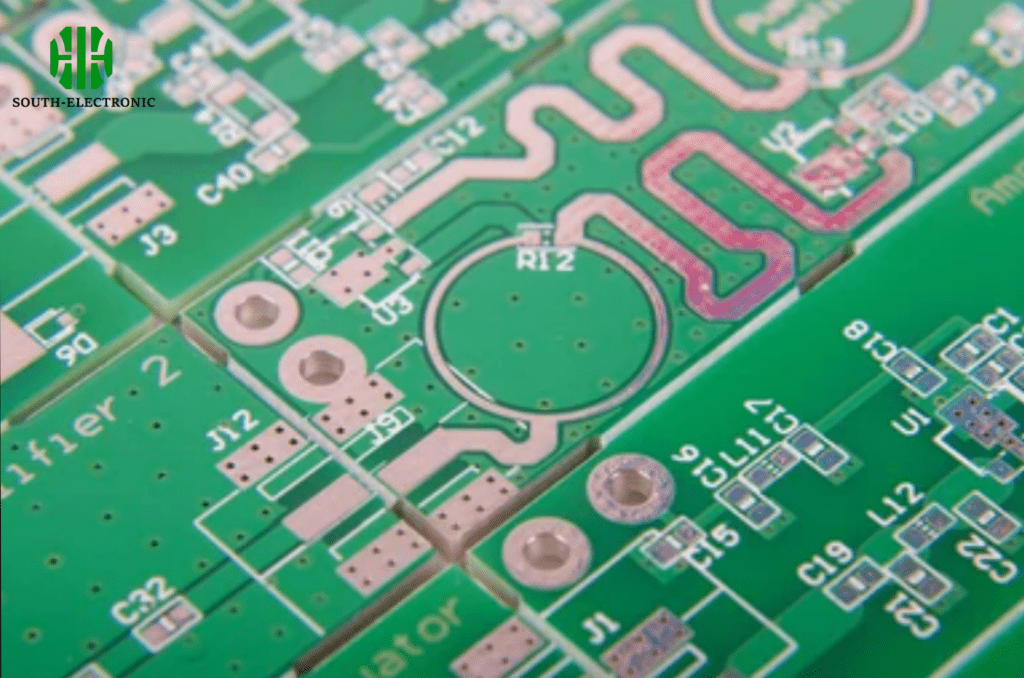

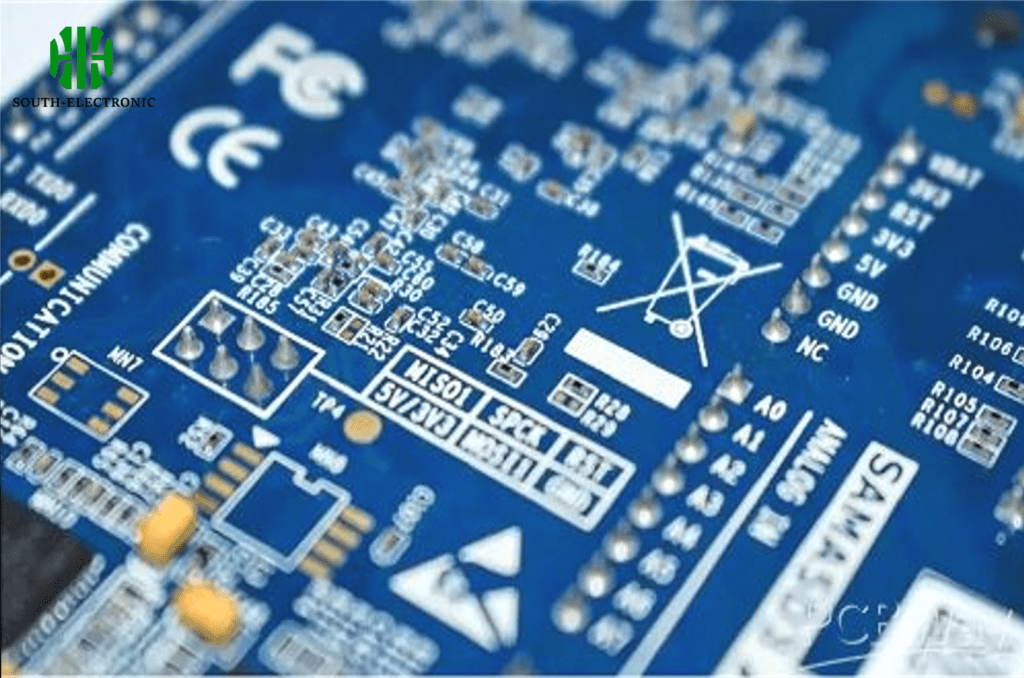

La sérigraphie indique la position des composants, leur orientation, les points de test et les informations de marque sur les circuits imprimés. Ces marquages aident les techniciens à placer les pièces avec précision, à résoudre les pannes en toute sécurité et à prévenir les erreurs d’assemblage dangereuses. Cette couche fonctionnelle sert d’instructions d’assemblage permanentes.

Fonctions et applications principales

La sérigraphie remplit trois fonctions principales tout au long du cycle de production. Ce tableau détaille les cas d’utilisation cruciaux :

| Type de fonction | Exemples d’implémentation | Erreurs évitées |

|---|---|---|

| ID du composant | Marqueurs R9, C12, D3 | Mauvais positionnement des composants |

| Polarisation | Marqueurs de diode/référence | Composants inversés |

| Sécurité et informations | Avertissements haute tension | Confusion des points de test |

Lors du prototypage du mois dernier, j’ai corrigé un schéma où l’absence de marquage de polarité des inducteurs était à l’origine de 40 % de défaillances de cartes. La sérigraphie doit résister à la chaleur de soudure, car les retouches sont fréquentes. Les circuits imprimés récents nécessitent des lignes plus fines pour le marquage des microcomposants. Les techniciens ont besoin d’avertissements visibles à proximité de circuits dangereux, même de la taille de composants 0402. Les marquages facilitent également le débogage après des mois d’utilisation sur le terrain en réduisant considérablement le temps de dépannage.

Quelle est l’épaisseur de la sérigraphie sur circuit imprimé ?

Une épaisseur d’encre irrégulière peut poser problème avec des pochoirs fins. L’application de la pâte à souder devient inégale. Le texte s’étale facilement sur les pastilles lors de la manipulation. Un mauvais contrôle de l’épaisseur bloque les composants microscopiques.

L’épaisseur de la sérigraphie standard est de 0,1 à 0,15 mm, mais varie selon la méthode d’application. La technologie DLP crée des couches ultra-fines de 25 à 50 μm. Les revêtements LPI atteignent 45 à 75 μm. Le criblage traditionnel forme les marquages les plus épais entre 50 et 150 μm. Une épaisseur plus faible améliore la finesse des détails avec des exigences de jeu plus strictes.

Effets de tolérance et comparaison des méthodologies

Les variations d’épaisseur ont un impact différent sur les performances des circuits imprimés selon les méthodes de fabrication. Ces facteurs techniques critiques déterminent la réussite de l’application :

| Méthode | Plage d’épaisseur | Limite de détail | Risque de jeu des bords |

|---|---|---|---|

| Sérigraphie | 50 à 150 microns | 0,15 mm | Élevé (espacement > 0,2 mm requis) |

| LPI | 45 à 75 microns | 0,10 mm | Moyen (espacement > 0,15 mm) |

| DLP | 25–50 microns | 0,05 mm | Faible (écartement > 0,08 mm) |

Une soie plus épaisse réduit considérablement la précision de placement dans les conceptions denses. Par exemple, une couche de 150 μm pourrait former un pont sur les pastilles. L’été dernier, j’ai observé une carte où les cycles thermiques ont fissuré l’encre de sérigraphie suite à des variations d’épaisseur. Le DLP évite ce problème grâce à son procédé de durcissement. Les BGA haute densité présentent des erreurs d’assemblage supérieures à 100 μm en raison de l’obscurcissement des pastilles. Les facteurs environnementaux affectent également l’intégrité des couches différemment selon la méthode.

Quels sont les problèmes courants liés à la sérigraphie ?

Votre fabricant envoie des cartes avec des numéros flous. Votre client rejette des unités dont les logos sont tachés. L’assemblage s’arrête car des marquages inversés provoquent l’explosion des condensateurs. Ces pannes récurrentes coûtent cher et temps.

Les problèmes courants incluent des marquages flous/déformés, des bavures d’encre sur les pastilles, des alignements incorrects obscurcissant les broches, une mauvaise adhérence provoquant un écaillage et des incohérences de couleurs. Ces défauts entraînent des erreurs d’assemblage, des échecs de tests, une usure prématurée et des rejets pour non-conformité lors des inspections.

Modes de défaillance et solutions de prévention

Les défauts critiques résultent de défaillances de processus spécifiques que chaque méthode résout différemment. Utilisez cette analyse pour éviter les catastrophes de production :

| Mode de défaillance | Cause principale | Meilleure méthode de prévention |

|---|---|---|

| Texte flou | Distorsion du pochoir | Gravure laser directe (DLP) |

| Contamination du tampon | Dégorgement d’encre | Développement photo de précision (LPI) |

| Défaut d’adhérence | Défaut de préparation de surface | Prérevêtement pour traitement plasma |

| Dérive de repérage | Erreur d’alignement | Systèmes de positionnement optique |

J’ai déjà mis au rebut 300 cartes car des logos sérigraphiés se sont écaillés lors des tests de vibration. La technologie DLP élimine chimiquement les problèmes d’adhérence en gravant le masque de soudure. Les erreurs de repérage inférieures à 0,1 mm de décalage pénalisent les configurations manuelles. La conformité environnementale est également importante : j’ai vu des contrats militaires annulés lorsque les étiquettes manquaient de marquage RoHS à proximité du plomb. La prévention permet d’économiser des frais de réparation qui dépassent largement les coûts de fabrication.

Conclusion

La technologie DLP est excellente pour les besoins de précision, la technologie LPI convient à la plupart des applications et la sérigraphie est idéale pour les circuits imprimés simples et économiques. Adaptez toujours la méthode de sérigraphie aux besoins spécifiques de votre projet.

[^1] : Découvrez comment la technologie DLP améliore le détail et la précision des conceptions de circuits imprimés, garantissant ainsi un assemblage de haute qualité.

[^2] : Découvrez les options économiques de la sérigraphie traditionnelle pour les projets de circuits imprimés peu détaillés.

[^3] : Comprendre l’impact de la technologie de sérigraphie sur la réussite de l’assemblage des circuits imprimés et la prévention des erreurs.