Vous louchez sur les budgets de vos projets. Les coûts ne cessent d’augmenter. Pourquoi cela arrive-t-il avec les circuits imprimés en céramique ? Comprendre la différence de prix vous aide à prendre des décisions plus éclairées pour vos appareils électroniques.

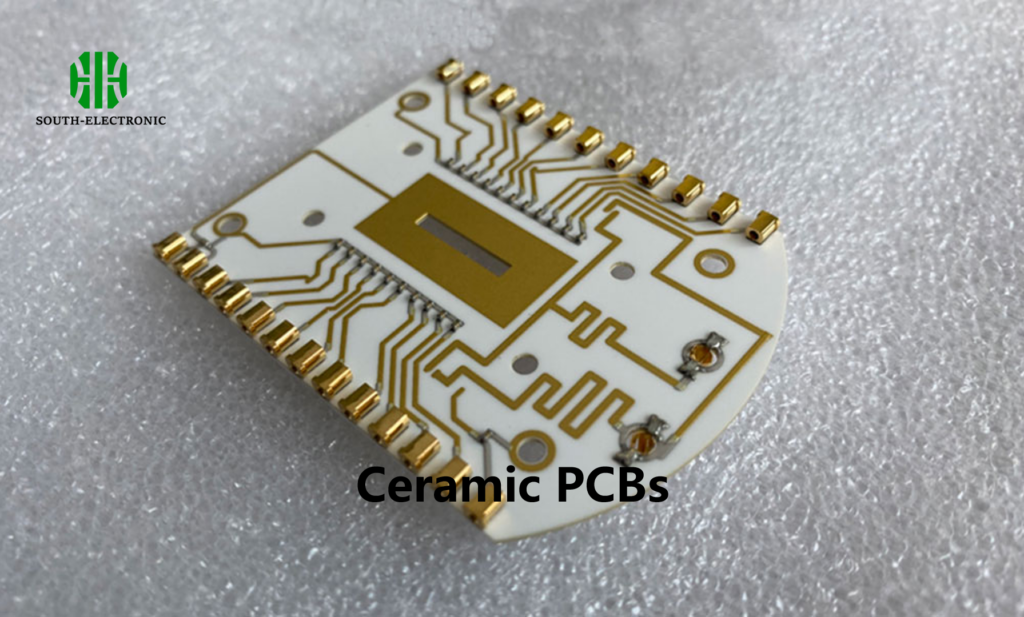

Les circuits imprimés en céramique coûtent plus cher que les cartes FR4 en raison de matériaux plus coûteux comme le nitrure d’aluminium et d’une fabrication complexe. Des procédés comme le frittage à haute température nécessitent des équipements spécialisés. Cela augmente les coûts de production, mais offre des performances thermiques supérieures pour les applications exigeantes.

Examinons maintenant des scénarios spécifiques où cet investissement est le plus important. La comparaison des options de matériaux révèle les véritables compromis.

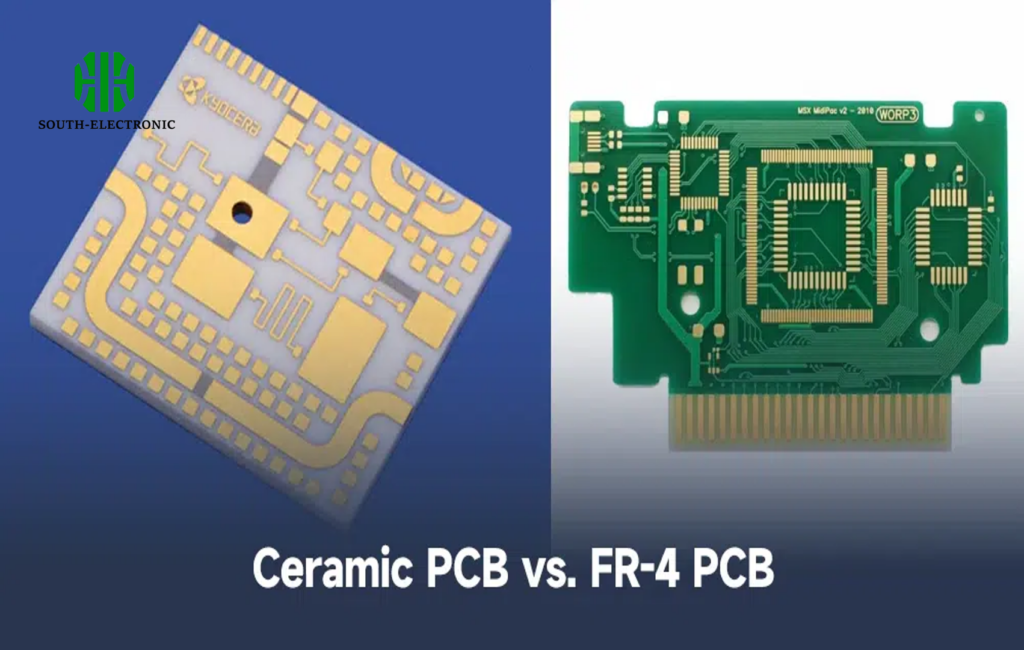

Circuits imprimés multicouches céramique vs FR4 : quand votre projet nécessite-t-il un changement ?

Votre carte se déforme sous l’effet de la chaleur. Les pannes de circuit vous frustrent. Identifiez les seuils critiques pour justifier l’adoption de la céramique.

Optez pour des PCB céramiques[^1] pour un fonctionnement à plus de 150 °C ou une perte de signal inférieure à 0,5 %. Les modules RF haute puissance, comme les systèmes radar, requièrent la stabilité de la céramique. Les capteurs automobiles intégrés aux moteurs ne nécessitent aucune déformation thermique.

Facteurs de comparaison clés

Prenez en compte les différences suivantes avant de changer de matériau :

| Propriété | PCB céramique | PCB FR4 | Impact |

|---|---|---|---|

| Température maximale | 350 °C et plus | 130 °C à 150 °C | Fiabilité des composants haute puissance |

| Conductivité thermique | 24-180 W/mK | 0,3 W/mK | Efficacité de dissipation thermique |

| Perte diélectrique | 0,0003 | 0,02 | Intégrité du signal en GHz |

| Coût de production | 5 à 8 fois plus élevé | Référence | Budget alloué au projet |

J’ai refait un projet aérospatial après que des cartes FR4 se soient fissurées lors de tests de cyclage thermique. Les versions céramiques ont parfaitement géré les variations de température extrêmes. Cette expérience m’a appris à calculer le coût total du cycle de vie. Les dépenses en matériaux comptent moins que les pannes système dans les applications critiques. Les conceptions multicouches amplifient ces différences, car les couches céramiques adhèrent mieux à haute température, avec des écarts de dilatation thermique proches de zéro. Il faut toujours évaluer les températures de fonctionnement au préalable.

Comment concevoir une gestion thermique fiable pour les circuits imprimés en céramique ?

Les points chauds déclenchent des pannes précoces. Des performances prévisibles sont essentielles. Optimisez les chemins thermiques pour éviter cela.

Placez des vias thermiques cuivrés sous des sources de chaleur comme les circuits intégrés. Utilisez des substrats en nitrure d’aluminium pour les composants critiques. Privilégiez les connexions thermiques directes aux noyaux métalliques ou aux dissipateurs thermiques.

Cadre de conception thermique

Gérer systématiquement les températures :

| Couche | Fonction | Conseil sur le matériau |

|---|---|---|

| Substrat du noyau | Chemin thermique principal | AlN (conductivité 170-180 W/mK) |

| Traces de circuit | Diffusion latérale de la chaleur | Dépôt de cuivre épais (> 200 µm) |

| Matériau d’interface | Connexion des composants à la carte | Adhésifs époxy chargés d’argent |

| Refroidissement externe | Dissipation de la chaleur de l’assemblage | Dissipateurs thermiques en cuivre intégrés |

J’ai appris les principes de la gestion thermique à mes dépens lorsqu’un prototype de matrice de LED est tombé en panne. Sans vias thermiques, la chaleur se concentrait sous les drivers. Nous avons donc repensé la conception avec des motifs de circuits imprimés en céramique d’alumine conductrice. La température a chuté de 40 °C. Je modélise désormais les points chauds plus tôt. Une bonne gestion thermique réduit les contraintes de fonctionnement et prolonge considérablement la durée de vie du produit.

Comment résoudre 5 problèmes courants de production de circuits imprimés en céramique ?

Les fissures lors de la fabrication retardent la livraison. Les défauts frustrent votre équipe. Appliquez des solutions ciblées pour une production plus fluide.

Luttez contre le gauchissement grâce à des vitesses de refroidissement contrôlées. Prévenez le décollement de la métallisation grâce à l’activation laser de surface. Résolvez les microfissures grâce à des profils de frittage optimisés.

Défis de production et solutions

Problèmes courants et actions correctives :

| Problème | Cause | Solution |

|---|---|---|

| Déformation du substrat | Phase de refroidissement rapide | Montée progressive en température |

| Délaminage de traces | Mauvaise liaison céramique/métal | Prétraitement de rugosité de surface |

| Fissuration des vias | Inadéquation du coefficient de dilatation thermique | Plaquage or ductile dans les trous |

| Fractures de perçage | Matériau céramique fragile | Technique de micro-usinage laser |

| Fuite de soudure | Porosité de surface irrégulière | Métallisation double couche |

J’ai visité un fabricant de circuits imprimés en céramique confronté à un taux de perte de 20 %. L’ajustement de la pression de la presse a permis de résoudre les incohérences du substrat. Les rendements de production ont bondi après la mise en œuvre de contrôles statistiques des processus. La fabrication de prototypes permet d’ajuster les variables. La résolution de ces problèmes nécessite des fournisseurs de circuits imprimés en céramique expérimentés qui suivent de près chaque étape de la fabrication.

Conclusion

Les circuits imprimés en céramique coûtent plus cher en raison des matériaux utilisés et de la précision de leur fabrication. Choisissez-les pour les environnements extrêmes où la stabilité thermique prévient les pannes système.

[^1] : Explorez les avantages des circuits imprimés en céramique pour comprendre leur valeur ajoutée dans les applications hautes performances et garantir que vos projets répondent aux exigences les plus strictes.

[^2] : Découvrez des stratégies efficaces de gestion thermique pour améliorer la fiabilité et les performances de vos projets électroniques et éviter les pannes coûteuses.

[^3] : Découvrez des solutions aux défis courants de la production de circuits imprimés en céramique afin d’améliorer l’efficacité et de réduire les déchets dans votre processus de fabrication.