Avez-vous déjà vu votre budget PCB exploser ? Avoir besoin de circuits avancés vous semble soudain un véritable casse-tête. Détendez-vous, j’ai compris pourquoi ces minuscules trous coûtent cher.

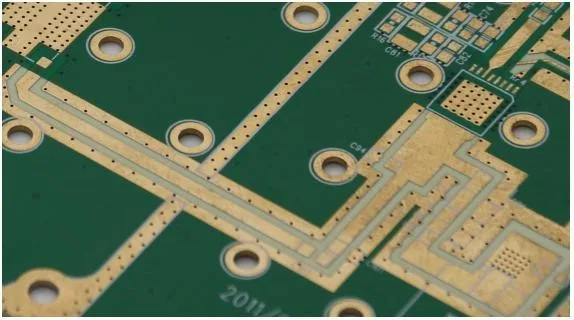

Les PCB Microvia coûtent plus cher, principalement en raison de leur fabrication complexe : le perçage laser spécialisé remplace les méthodes mécaniques, ce qui nécessite plusieurs cycles de laminage précis pour les conceptions HDI. Les erreurs dans ces structures fragiles multiplient par 3 à 5 le taux de rebut par rapport aux PCB standard, ce qui pèse lourdement sur votre portefeuille.

La hausse des prix est compréhensible lorsqu’on jette un œil en coulisses. Restez avec moi : je vais décortiquer les règles de conception, clarifier les micro-mystères et révéler la place des circuits micro-ondes.

Quelles sont les règles de conception clés applicables aux PCB Microvia ?

Vous subissez des retards de production dus à des spécifications négligées ? Un empilement incorrect de microvias peut engendrer des problèmes fréquents qui font exploser les budgets. Maîtrisez ces points essentiels pour éviter des re-spins coûteux.

La conception de circuits imprimés pour microvias exige des rapports d’aspect stricts (1:0,75 maximum), un empilement contrôlé par étapes et la conformité des bagues annulaires. J’applique systématiquement des jeux de 0,15 mm et des laminations séquentielles sur quatre couches pour éviter les ruptures.

Naviguer dans le champ de mines des microvias

Évitez ces trois pièges grâce à une application rigoureuse des règles :

| Facteur de risque | Conséquence | Tactique de prévention |

|---|---|---|

| Violations de rapport d’aspect | Vides de placage | Trous percés au laser ≤ 0,1 mm |

| Empilement incorrect | Délaminage intercouche | Décalage des perçages entre les couches |

| Espace insuffisant | Fuite de signal | Respect d’un espace minimum de 200 μm |

Le mois dernier, j’ai mis au rebut un lot lorsque les anneaux ont rétréci sous 25 μm – une leçon à 2 000 $. Le choix du matériau est tout aussi important. Alors que le FR4 peine au-delà de 5 GHz, les matériaux pour circuits imprimés Rogers, comme le RO4350B, supportent mieux les contraintes haute fréquence. Cependant, le prix des circuits imprimés Rogers est supérieur de 30 à 60 % à celui du FR4 en raison d’une dilatation thermique plus faible. Pour les cartes micro-ondes, le substrat Rogers 5880 devient souvent essentiel malgré les problèmes d’épaisseur.

Quelle est la différence entre les vias et les microvias ?

Vous louchez sur la terminologie CAO confuse ? Le terme « via » recouvre des concepts très différents. Une mauvaise compréhension peut faire grimper votre taux de défauts.

Les vias s’étendent sur des cartes entières (de 0,3 à 0,8 mm de large), tandis que les microvias sont des trous percés au laser de moins de 0,15 mm de profondeur et pénétrant ≤ 2 couches. Les vias traditionnels subissent plusieurs cycles de laminage ; les microvias sont empilés séquentiellement.

Quelle est la différence entre un via et un trou sur un circuit imprimé ?

La taille n’est pas seulement visuelle

Trois différences structurelles transforment la fabrication :

Méthodologie de perçage

Les forets mécaniques créent des vias standard par vibration violente. Les microvias nécessitent des lasers UV pulsés qui vaporisent le cuivre avec précision, sans risque de choc. Le coût des unités laser dépasse 150 000 $, ce qui explique les devis haut de gamme des fabricants de circuits imprimés Rogers.

Défis de placage

La galvanoplastie de microvias au format 10:1 risque de provoquer des vides centraux fins. J’ai besoin d’un placage par impulsions inversées avec une chimie spéciale. Un client a omis cette étape : 68 % de ses microvias ont échoué au cycle thermique.

Compatibilité des matériaux

Le FR4 standard brouille la focalisation laser. Les matériaux Rogers pour circuits imprimés haute fréquence, comme le RO4003®, forent plus proprement. Consultez les comparaisons des fiches techniques du Rogers FR4 : sa résine à faible dk gère mieux les signaux GHz.

Qu’est-ce qu’un circuit imprimé micro-ondes ?

Avez-vous déjà conçu des équipements radar ? Les circuits imprimés micro-ondes transportent les signaux au-dessus de 500 MHz via des substrats spécialisés comme le Rogers, minimisant ainsi les pertes diélectriques là où le FR4 échoue.

Les circuits imprimés micro-ondes transmettent des signaux dans la gamme des GHz grâce à des matériaux à faibles pertes (par exemple, le Rogers 5880). Ils nécessitent des surfaces de cuivre lisses et une impédance contrôlée, contrairement aux cartes numériques. Les configurations haute fréquence utilisent largement les microvias pour minimiser les stubs.

Le choix des matériaux est déterminant

Le succès des hyperfréquences repose sur trois facteurs :

Gestion des pertes

Le FR4 dissipe 60 % d’énergie RF de plus que le substrat Rogers 5880 à 10 GHz. Pour les modules radar, j’utilise par défaut le matériau Rogers pour circuits imprimés, malgré un surcoût de 40 %. Les fiches techniques des matériaux Rogers pour circuits imprimés révèlent des taux de dissipation 50 % inférieurs.

Stabilité thermique

Les circuits imprimés Rogers maintiennent des valeurs de dk stables (± 0,005) de -50 °C à 150 °C, un facteur crucial pour l’aérospatiale. Un projet de satellite a utilisé le FR4 : l’impédance a dérivé de 7 Ω en orbite. L’épaisseur constante du circuit imprimé Rogers permet également d’éviter les erreurs de phase.

Compromis de fabrication

Les laminés Rogers nécessitent des perçages et des traitements de surface spécifiques. Les fabricants de circuits imprimés Rogers adaptent l’outillage, proposant souvent des délais de livraison plus longs. Pour les conceptions hybrides, je superpose du FR4 avec des cœurs Rogers, ce qui permet de concilier les contraintes de prix des circuits imprimés Rogers tout en protégeant les signaux.

Conclusion

Les coûts des microvias découlent de la précision du laser et de la science des matériaux, mais la maîtrise des règles de conception permet d’éviter des erreurs coûteuses. Choisissez judicieusement les matériaux Rogers pour une dominance RF.