J’ai un jour grillé un prototype de carte dont l’isolation a cédé. Ce moment douloureux m’a fait réaliser l’importance cruciale des matériaux non conducteurs pour prévenir les catastrophes en électronique. Découvrons ensemble leur rôle vital et invisible.

Les couches non conductrices assurent une isolation électrique essentielle entre les pistes de cuivre, soutiennent les composants de montage et gèrent la dissipation thermique dans les circuits imprimés. Leurs propriétés diélectriques précises préviennent les courts-circuits tout en garantissant l’intégrité du signal, constituant ainsi la base silencieuse sur laquelle reposent tous les circuits.

Comprendre ce besoin d’isolation nous amène logiquement à considérer le choix des matériaux. Les choix de conception ont un impact considérable sur la fiabilité de la carte face aux contraintes thermiques, mécaniques et électriques pendant son utilisation.

Comment choisir le bon matériau non conducteur pour votre circuit imprimé ?

Votre circuit imprimé est confronté à des défis environnementaux uniques. Une inadéquation des matériaux peut entraîner des défaillances en cas de fluctuations de température ou de vibrations inattendues. Cette décision cruciale exige une évaluation minutieuse.

Priorisez d’abord les facteurs liés à l’environnement de fonctionnement, notamment la plage de températures, les besoins en fréquence, la conformité réglementaire et la rentabilité. Comparez ensuite la permittivité relative, la conductivité thermique et la résistance mécanique des matériaux à l’aide de méthodes de test de qualification normalisées.

Décomposition des critères d’évaluation

Le choix de l’isolation implique de concilier quatre paramètres de performance fondamentaux avec les besoins de votre projet. Tenez compte de leur interaction plutôt que de spécifications isolées.

Fiabilité diélectrique

Les conceptions haute fréquence nécessitent des constantes diélectriques stables pour maintenir la précision de la synchronisation du signal. Les tangentes à faibles pertes préservent les niveaux de tension au lieu de gaspiller de l’énergie sous forme de chaleur.

Capacité de traitement thermique

La gestion thermique est directement liée à la durée de vie du système. La température de transition vitreuse (Tg) indique les limites d’intégrité structurelle ; son dépassement déforme les cartes. La capacité de dissipation thermique affecte le refroidissement des composants.

| Paramètre | Norme FR-4 | Alternative haute fréquence | Alternative haute température |

|---|---|---|---|

| Constante diélectrique | 4,3-4,9 | 3,2-3,6 | 4,0-4,5 |

| Tangente de perte | 0,02 | 0,001 | 0,012 |

| Température de fonctionnement maximale | 130 °C | 150 °C | 170 °C |

| Conductivité thermique | 0,3 W/mK | 0,5 W/mK | 1,5 W/mK |

Stabilité mécanique

Les panneaux flexibles requièrent une conformité au module d’élasticité. Les applications rigides exigent une résistance à la dilatation due aux cycles thermiques. La résistance aux chocs prévient les dommages lors de la manipulation.

Conformité aux certifications

Les indices d’inflammabilité, comme UL94 V-0, restent essentiels pour les homologations de sécurité. La conformité REACH/RoHS permet d’éviter l’utilisation de substances toxiques lors de la fabrication. Les normes industrielles régissent les procédures de validation des matériaux.

Tests de prototypes en conditions environnementales simulées : les choix sont plus judicieux que les spécifications théoriques. Je construis toujours trois groupes d’échantillons de matériaux ; cette étape supplémentaire a permis de détecter rapidement les problèmes de dilatation thermique lors d’un projet de dispositif médical.

Quels sont les principaux matériaux non conducteurs utilisés dans la fabrication de circuits imprimés ?

Vous êtes-vous déjà demandé ce qui protège les motifs conducteurs une fois laminés ? Les choix standard de l’industrie incluent l’époxy renforcé de fibre de verre et de nouveaux polymères. Chacun résout des problèmes de performance spécifiques de manière unique.

Les matériaux diélectriques courants sont la résine époxy FR-4, le film polyimide, le polytétrafluoroéthylène et les polymères hydrocarbonés chargés en céramique. Ces matériaux offrent différentes combinaisons de résistance thermique, de flexibilité mécanique et de caractéristiques de perte de signal pour des applications spécifiques.

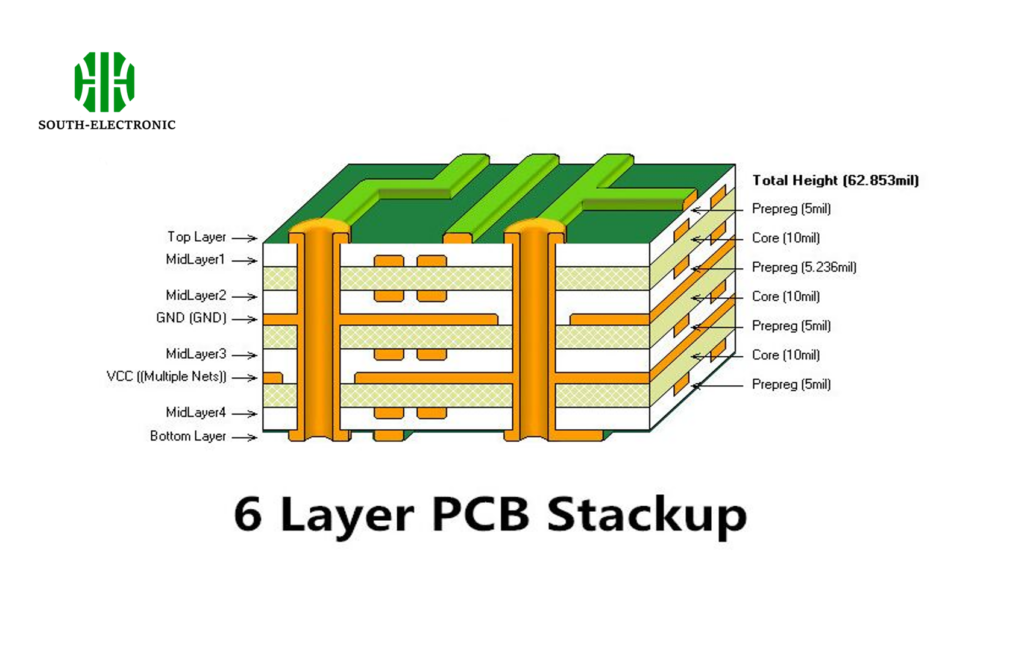

Différences entre noyau et préimprégné

La structure sandwich utilise deux formats de matériaux distincts pour créer une isolation et une liaison en couches :

Diélectrique base/noyau

Constitue la base structurelle rigide du circuit imprimé. La fibre de verre préimprégnée (FR-4) reste la norme pour l’électronique conventionnelle. Les alternatives incluent les céramiques thermoconductrices ou les polyamides flexibles.

Feuilles de liaison préimprégnées

Fonctionnent comme des couches adhésives entre le cuivre laminé et les noyaux lorsqu’elles sont chauffées. Leur résine partiellement polymérisée coule avant de durcir pour combler complètement les espaces. La teneur en résine préimprégnée détermine l’épaisseur finale du diélectrique.