Imaginez une panne de votre dispositif médical pendant une intervention chirurgicale. Des connecteurs desserrés ou des joints fragiles pourraient être à l’origine de ce désastre. Les circuits imprimés flexo-rigides résolvent ces problèmes critiques en combinant circuits solides et flexibles. Votre prochaine innovation mérite cette protection contre les pannes.

Nous choisissons les circuits imprimés flexo-rigides pour les systèmes haute fiabilité nécessitant des configurations compactes dans des conditions difficiles. Ils suppriment les soudures et les connecteurs, réduisant ainsi les risques de panne tout en améliorant la qualité du signal. Cette solution hybride permet d’obtenir des produits plus légers et aux performances stables.

Examinons maintenant les trois aspects fondamentaux qui font la valeur de cette technologie. Sans eux, des défauts de conception pourraient compromettre le budget et les délais de votre projet.

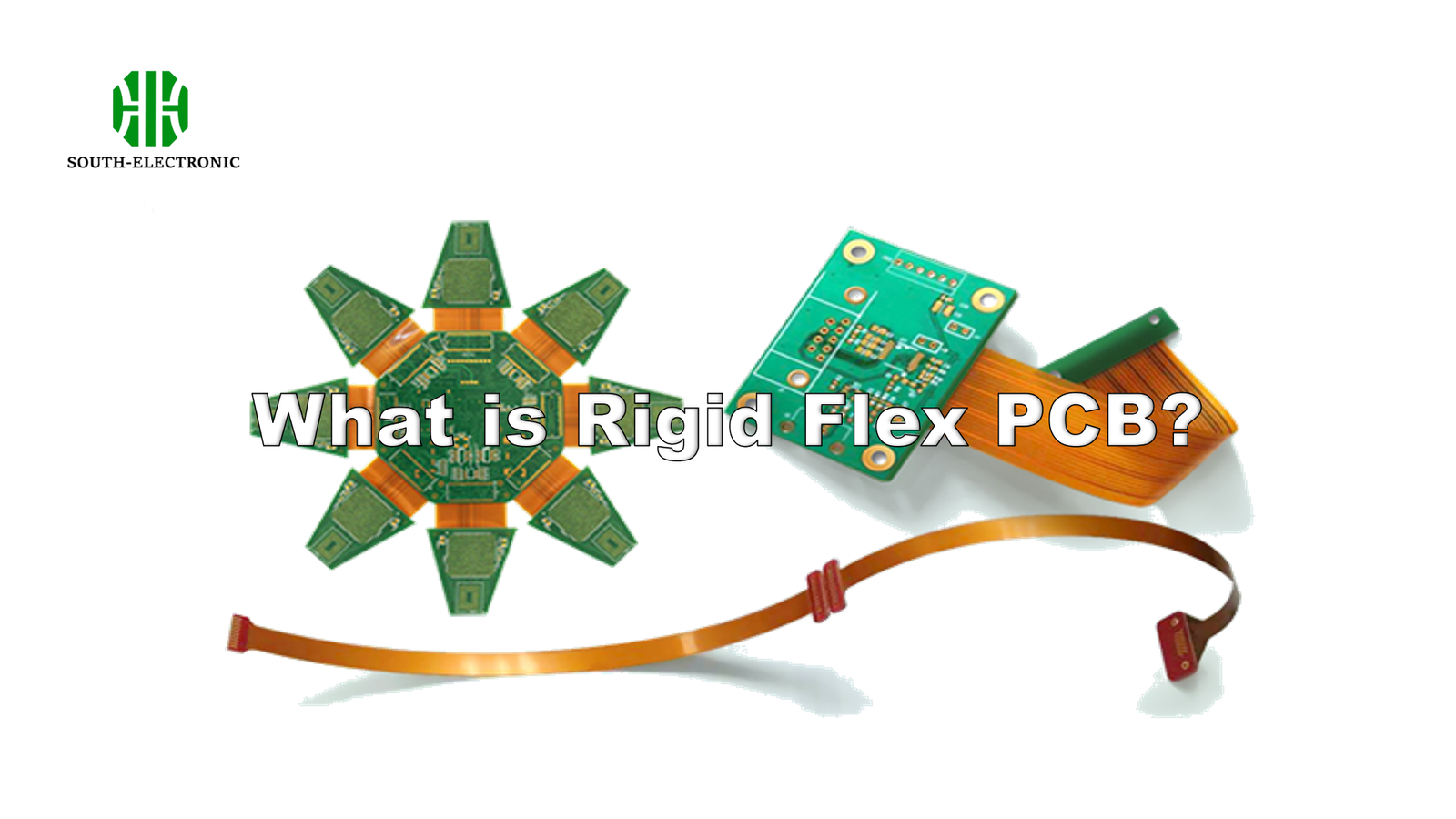

Quelles sont les capacités des circuits imprimés flexo-rigides ?

Imaginez une carte de commande de drone qui se fissure en plein vol. Les vibrations détruisent les configurations traditionnelles, tandis que les circuits flexo-rigides supportent les contraintes de flexion. Ils sont donc compatibles avec les environnements extrêmes.

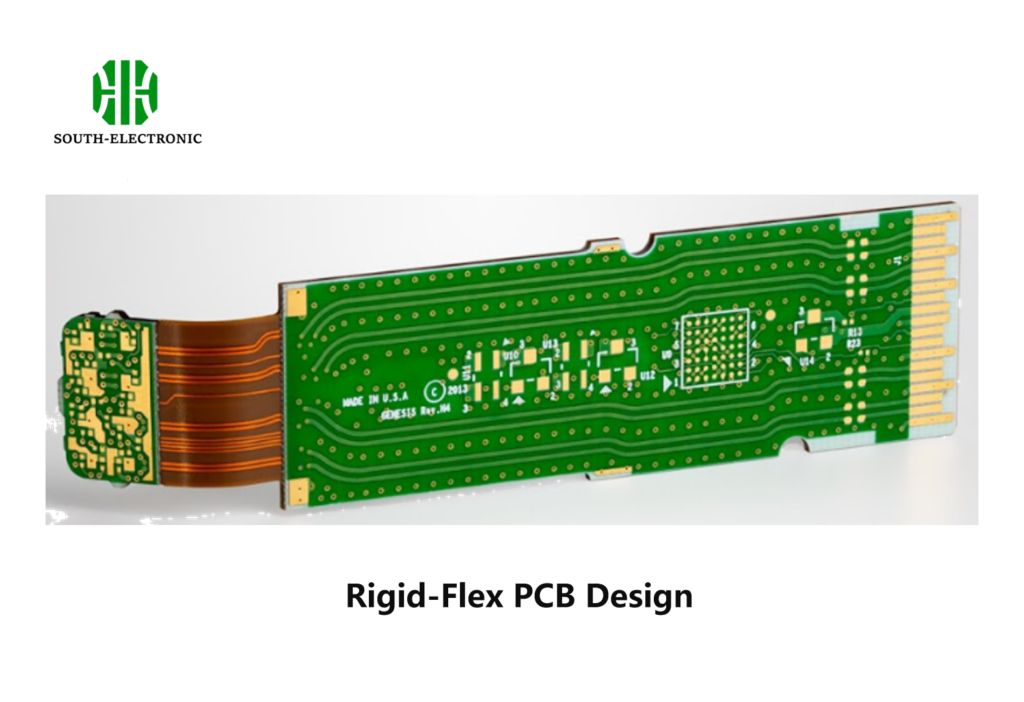

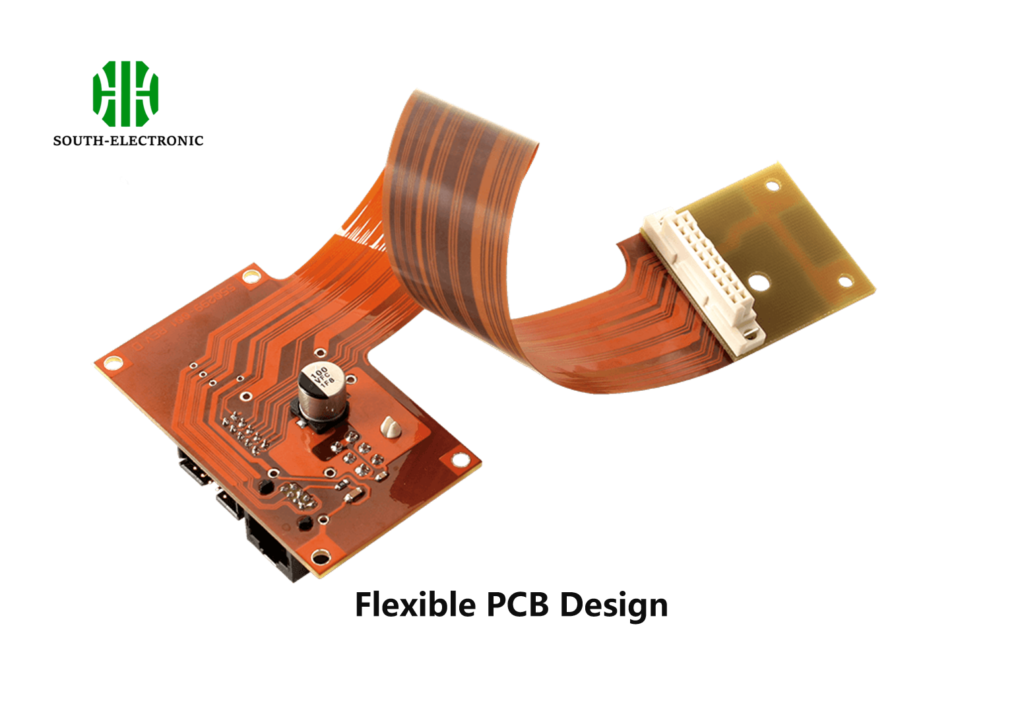

Les circuits imprimés flexo-rigides allient des sections rigides (pour la stabilité des composants) et des chemins flexibles (pour le mouvement 3D). Leur structure combinée permet des conceptions plus compactes tout en éliminant les câbles entre les cartes. Les plans de masse continus améliorent l’intégrité du signal entre les joints mobiles.

Principaux atouts pour les applications exigeantes

| Performances | Limitations des circuits imprimés traditionnels | Avantages des circuits flexibles et rigides |

|---|---|---|

| Exploitation de l’espace | Les connecteurs volumineux gaspillent de l’espace | Conception sans connecteur, réduction de l’espace de 90 % |

| Fiabilité | Rupture des soudures sous contrainte | Circuits monolithiques avec endurance dynamique à la flexion |

| Résistance environnementale | Défaillances dans les zones à forte chaleur/vibrations | Résiste à l’humidité et aux chocs thermiques grâce à l’adhérence flexible |

| Qualité du signal | Risques de bruit aux points d’interconnexion | Contrôle ininterrompu de l’impédance entre les zones |

Les cartes flexibles et rigides remplacent les systèmes multi-pièces par des empilements unifiés. Les zones rigides accueillent les puces nécessitant un support ferme. Les extrémités flexibles se tordent dans les courbes serrées du boîtier, comme dans les moniteurs portables. Cette fusion permet un mouvement dynamique avec une précision au niveau des composants, essentielle pour les écrans pliables ou les commandes d’avion. Les implants médicaux ont besoin de cette fiabilité. Les défaillances de jonctions complexes diminuent de 40 % sans connecteurs soudés. Les zones flexibles supportent plus de 200 000 cycles de pliage, tandis que les sections rigides font office de dissipateurs thermiques. Cette combinaison surpasse les deux solutions prises séparément. Des économies de poids allant jusqu’à 60 % sont importantes pour la R&D aérospatiale. Nos clients du secteur de l’électronique grand public réduisent les défaillances sur le terrain grâce à des conceptions hybrides.

Quelle est la complexité de la fabrication de circuits imprimés rigides-flexibles ?

Imaginez un circuit défectueux d’un rover martien. Un mauvais alignement des couches flexibles est à l’origine de pertes de plusieurs millions de dollars. Les erreurs de laminage entraînent des retards coûteux.

La production de circuits imprimés rigides-flexibles est complexe. Le collage précis de couches dissemblables nécessite un contrôle précis de la pression. Le perçage des zones flexibles fragiles augmente les taux d’erreur. Les circuits complexes entre les interfaces rigides et flexibles exigent des concepteurs experts.

Niveaux de difficulté de fabrication

| Étape du procédé | Facteurs de difficulté | Mesures critiques |

|---|---|---|

| Empilement de matériaux | Désalignement thermique des couches rigides/flexibles | Stratification en autoclave à taux de dilatation contrôlés |

| Perçage de trous | Fissures dans les bases flexibles | Perçage laser avec une précision inférieure à 0,5 mm |

| Placage | Revêtement irrégulier près des bords rigides-flexibles | Cycles de galvanoplastie par impulsion avec spécifications d’évitement des vides de 0,2 mm |

| Tests | Ruptures de circuit aux points de transition | Inspection optique automatisée (AOI) + tests de pliage dynamique |

Tout d’abord, les opérateurs superposent des couches de feuilles rigides en époxy sur des âmes flexibles en polyimide. Les différences de dilatation thermique nécessitent des étapes lentes en autoclave pour éviter le délaminage. Une précision de l’ordre du micron crée des chemins électriques entre les zones ; un désalignement risque de provoquer des courts-circuits. Le placage à l’or sur les plis nécessite une épaisseur uniforme pour une meilleure résistance à la flexion. Les chocs statiques endommagent les pistes fines lors de la manipulation. Les trous borgnes dans les zones de pliage fragilisent la structure en cas de mauvais positionnement. Les prototypes nécessitent plus de 6 semaines, contre 3 semaines pour les circuits imprimés classiques. Le contrôle de la résine préimprégnée empêche la formation de vides d’oxygène entre les couches. Les circuits imprimés finis sont soumis à des cycles de tests de pliage répétitifs reproduisant l’utilisation finale : nous rejetons les unités présentant des microfissures sous grossissement. Des scanners optiques automatisés signalent tout écart d’angle supérieur à 0,1 degré lors du placement des raidisseurs. Bien que complexes, des partenaires réputés gèrent ces risques grâce à des protocoles de tolérance rigoureux.

Quels facteurs influencent le coût des circuits imprimés flexo-rigides ?

Le retard de lancement d’une start-up illustre l’importance du coût. Les mises à jour de conception imprévues et les pénuries de matériaux entraînent des explosions budgétaires.

Le nombre de couches a un impact majeur sur le coût des circuits imprimés flex-rigides. Les matériaux flex coûtent quatre fois plus cher que les circuits imprimés rigides. Les microvias ou les finitions spéciales (comme l’ENIG) augmentent les coûts. Les frais de configuration dominent le prix des petits lots.

Répartition des principaux facteurs de coût

| Facteur de coût | Plage d’influence du prix | Exemple d’impact |

|---|---|---|

| Quantité de couches | +25-50 % par couche ajoutée | Les empilements de 8 couches doublent le coût des 4 couches |

| Finition de surface | 3-15 $ de plus par pied carré | Le placage or sur HASL améliore la durabilité, mais entraîne des frais de 30 % |

| Intensité des tests | 15-60 % du prix de base | Le cyclage thermique de qualité militaire double les vérifications |

| Volume des lots | Frais de configuration répartis sur les unités | Commander 100 unités au lieu de 500 unités divise par deux les frais de configuration par pièce |

| Tolérance d’étanchéité | +250 $ par heure de conception | Plis de ±0,02 mm > Les normes (± 0,05 mm) nécessitent un réétalonnage de l’outil |

Les coûts des matériaux augmentent le plus rapidement. Le placage or pour les contacts flexibles est plus durable que l’étain, mais coûte 30 % de plus. Les noyaux flexibles en polyimide coûtent 10 $/pied carré, soit 5 fois plus que les cartes rigides FR4. Les fines pistes de cuivre augmentent les coûts de gravure de précision. Nous constatons que les adhésifs spéciaux augmentent de 20 % par empilement. Les motifs de trous complexes allongent les temps de perçage ; les petits vias de 20 µm triplent la consommation de la tête de perçage. Les tests font également augmenter les coûts. Chaque étape de pliage supplémentaire ajoute 4 à 7 % à la validation de la fiabilité. Les conceptions exigeantes en main-d’œuvre et aux formes organiques augmentent les coûts d’ingénierie ; les projets aérospatiaux nécessitent des modifications constantes des plans. Les lots de prototypes de 50 unités facturent des frais de configuration, ce qui rend la transformation économique au-delà de 500 unités. Les sérigraphies dans les zones de pliage nécessitent des encres spécialisées, dont le coût est 70 % plus élevé. Minimiser ces facteurs permet d’équilibrer les budgets sans compromettre la durabilité critique.

Conclusion

Les circuits imprimés flexibles et rigides offrent des avantages essentiels pour les composants électroniques compacts et fiables soumis à des contraintes physiques. Il suffit de choisir des partenaires éprouvés pour maîtriser les coûts et la complexité.

[^1] : Découvrez les avantages des circuits imprimés flexibles et rigides pour des conceptions électroniques compactes et fiables.

[^2] : Découvrez les caractéristiques qui rendent les systèmes haute fiabilité essentiels dans les applications critiques.

[^3] : Comprendre l’importance de la qualité du signal pour garantir des performances optimales des appareils électroniques.