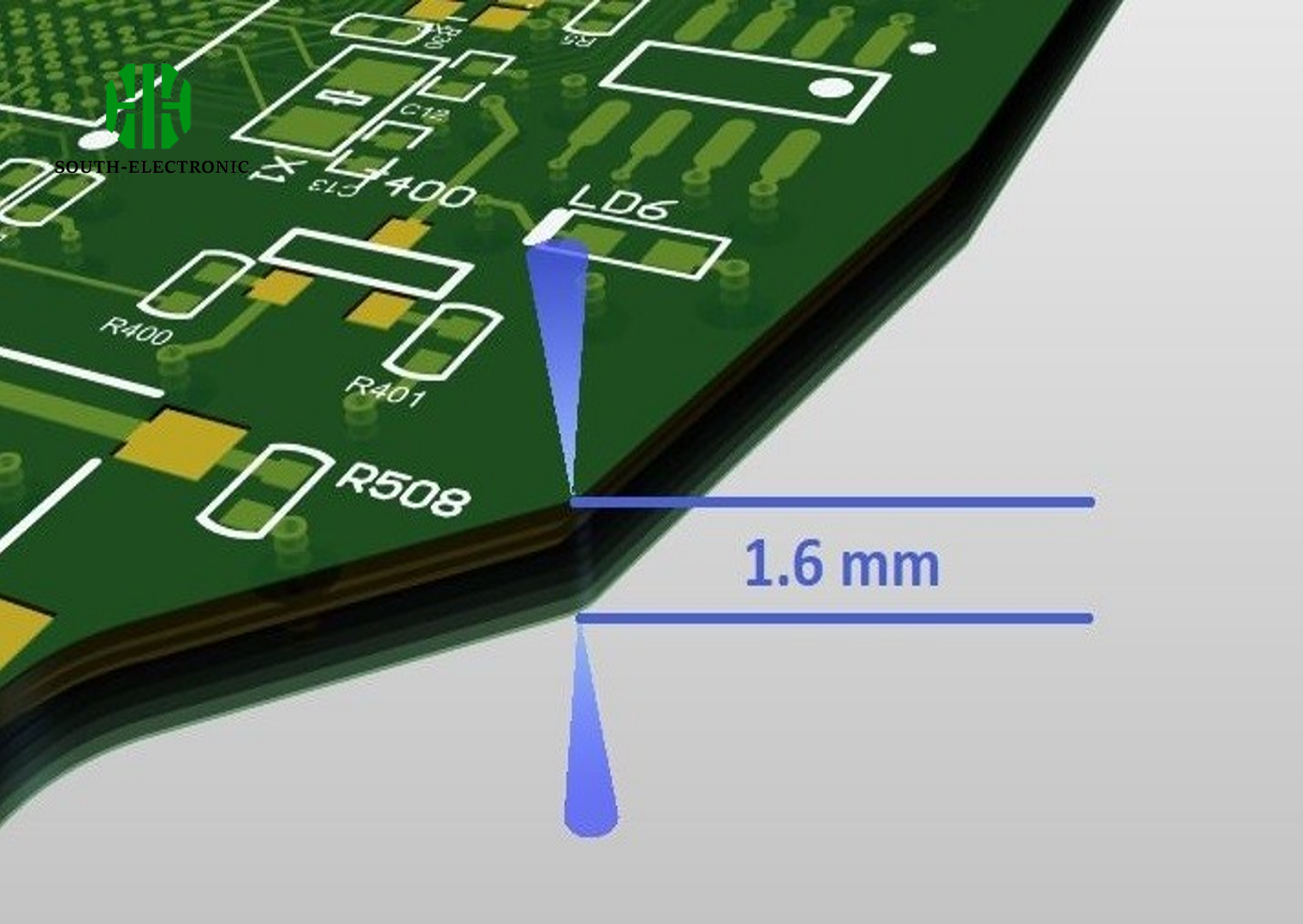

Avez-vous déjà été confronté à des pannes mystérieuses d’assemblage de circuits imprimés ? Cette épaisseur inoffensive de 1,6 mm n’est pas le fruit du hasard : c’est un équilibre infernal entre rigidité et chaos. L’ignorer risque de déformer les cartes ou de provoquer des problèmes de connecteurs. Découvrons pourquoi cette dimension discrète domine la jungle de l’électronique.

1,6 mm est devenu l’épaisseur idéale de l’industrie, car elle allie stabilité mécanique, rentabilité de fabrication et compatibilité avec les composants/connecteurs standards, évitant ainsi les catastrophes CMS tout en évitant un encombrement ou des coûts inutiles pour la plupart des applications.

Mais pourquoi ce chiffre magique a-t-il remporté la bataille des normes ? Restez dans notre univers : nous démystifions les mythes sur les coûts, déformons les histoires d’horreur et expliquons quand rompre avec les traditions.

Comment choisir l’épaisseur d’un circuit imprimé ?

Choisir l’épaisseur d’un PCB, c’est s’aventurer dans un champ de mines ? Un mauvais choix risque de fissurer les connecteurs ou de provoquer des pannes par résonance. La panique s’installe lorsque les cartes fléchissent en cours d’assemblage. Détendez-vous : votre liste de contrôle de l’épaisseur commence par trois points essentiels.

Priorisez les contraintes mécaniques (boîtiers/connecteurs), le nombre de couches (besoins d’intégrité du signal) et les exigences thermiques. Les cartes plus épaisses (≥ 2,0 mm) conviennent aux composants lourds ; les plus fines (≤ 1,0 mm) optimisent la flexibilité et les composants portables. Commencez toujours par simuler la dilatation thermique.

Stratégie de sélection clé

Ne prenez jamais de décision isolée. Comparez ces facteurs :

-

Analyse de charge mécanique

Test d’ajustement dans les boîtiers : les cartes PCIe exigent une compatibilité avec les emplacements de 1,6 mm, tandis que les appareils grand public tolèrent 0,8 mm. -

Impédance et couches de signal

Conceptions haute vitesse ? Des diélectriques plus fins contrôlent l’impédance, mais nécessitent des tolérances d’épaisseur plus strictes. -

Points de contrainte thermique

Les rapports de distribution du cuivre inférieurs à 70 % risquent de se déformer lors de la refusion. Validez via cette matrice de décision :

| Facteur | Lorsque plus fin (1,6 mm) | |

|---|---|---|

| Contrainte de flexion | Appareils portables ✅ | Cartes serveurs avec dissipateurs thermiques ✅ |

| Sensibilité au coût | Volume élevé ✅ | Volume faible / RF ❌ |

| Fiabilité des vias | Nécessite des micro-vias ✅ | Prise en charge des rapports d’aspect standard ✅ |

En résumé : Prototypez tôt. Une simulation à 200 $ évite des ré-essais à 20 000 $.

Des circuits imprimés plus fins peuvent-ils réduire les coûts ?

Présentés comme des solutions économiques, les circuits imprimés ultra-fins séduisent les concepteurs, jusqu’à ce que la déformation réduise les rendements. Plus fin = moins cher lorsque les fours de refusion transforment des cartes de 0,4 mm en chips. Les véritables économies se cachent dans des détails négligés.

Les circuits imprimés plus fins réduisent les coûts de matériaux d’environ 15 %, mais présentent des taux de défaillance plus élevés lors de l’assemblage et des tests. Les économies nettes ne sont réalisées que pour les produits à très haut volume (> 10 000 unités) avec des processus optimisés ; sinon, les cartes plus épaisses compensent les déchets.

Compromis coût/risque

Approfondissez vos connaissances sur ces réalités :

-

Mythe des économies de matériaux

Réduire l’épaisseur du noyau de 50 % permet d’économiser 5 $/㎡, mais doubler les panneaux mis au rebut entraîne une perte de 300 $/lot. Calculez toujours le coût unitaire effectif. -

Taxes d’incompatibilité d’outillage

Les cartes de 0,6 mm bloquent les bancs de test à convoyeur conçus pour 1,6 mm, ce qui entraîne des coûts de rénovation de plus de 15 000 $. -

Coûts cachés des défaillances

Les stratifiés minces se fissurent sous les BGA lors des tests de chute. La baisse de fiabilité coûte 200 fois les économies initiales.

Exemple concret : un client utilisant un drone est passé à des cartes de 1,0 mm en espérant réaliser 12 % d’économies, mais a perdu 31 % à cause de lots CMS déformés. Restez au-dessus de 1,0 mm si vous ne contrôlez pas toutes les variables du processus.

Quels sont les 5 cas de déformation CMS liés à l’épaisseur des PCB et aux catastrophes d’assemblage ?

Cette légère courbure de la carte lors de la refusion ? Elle se transforme en résistances tombstoned ou en microfissures invisibles. La déformation CMS est un véritable enfer pour les PCB, et l’épaisseur est le point zéro. Voici cinq cauchemars que j’ai autopsiés.

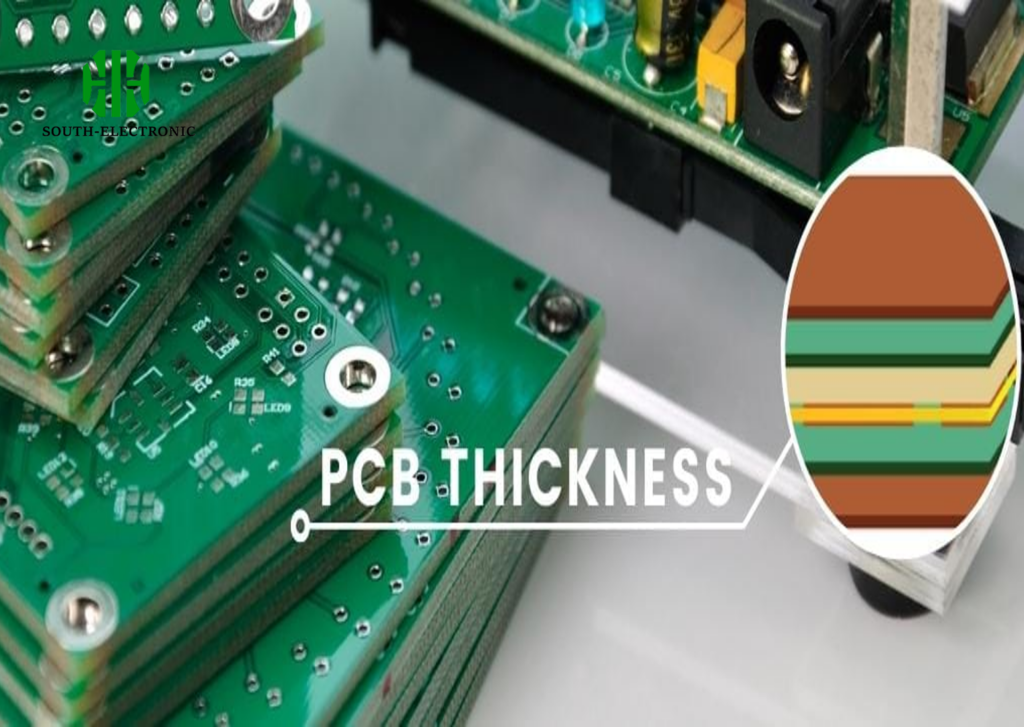

Les défaillances critiques dues à la déformation sont : des couches de cuivre asymétriques provoquant un gondolage au four ; des cartes de moins de 0,8 mm qui se déforment dans les fixations ; des panneaux d’épaisseurs variées ; des déséquilibres de dissipateurs thermiques épais ; et des écarts de dilatation thermique dus à des matériaux à Tg inadaptés.

Analyse des catastrophes de déformation

Chaque mode de défaillance révèle des angles morts de conception :

-

Effet « chips »

Les cartes à 12 couches induisent un gondolage. La symétrie est essentielle. -

Implosions thermiques d’empilement

Le mélange de FR-4 (Tg 140 °C) et de polyimide dans des cartes de plus de 2,0 mm crée une contrainte de cisaillement. Respectez une Tg nominale. -

Déformation gravitationnelle du dissipateur thermique

Des pastilles de cuivre de grande taille tirent les cartes fines vers le bas pendant le refroidissement. L’utilisation de 3,0 mm tolère une dissipation de 200 W ; 500 Hz. Écarts de test : inférieurs à 2,0 mm, les taux de défaillance doublent.

Règle : Spécifiez les épaisseurs extrêmes en amont. Un changement d’épaisseur de dernière minute oblige à requalifier les connecteurs, les dissipateurs thermiques et les blindages EMI, ce qui peut prendre des semaines.

Conclusion

1,6 mm est le circuit imprimé idéal en harmonisant rigidité, coût et compatibilité. Mais sachez quand rompre les rangs : les épaisseurs exotiques résolvent des défis extrêmes, rarement des conceptions quotidiennes.