Les circuits imprimés constituent l’épine dorsale de l’électronique moderne et sont souvent confrontés à des problèmes de fiabilité dans des conditions exigeantes.

Le FR4 domine la fabrication de circuits imprimés car il offre le meilleur équilibre entre accessibilité, robustesse, propriétés d’isolation et sécurité incendie pour les appareils électroniques courants. Ce matériau époxy renforcé de fibre de verre est conforme aux normes de résistance à la flamme UL94 V-0 tout en offrant des performances électriques stables à toutes les températures, ce qui le rend idéal pour les projets sensibles aux coûts.

Explorons maintenant les aspects spécifiques qui font du FR4 une référence universelle dans tous les secteurs. Comprendre ces détails permet d’éviter les erreurs de conception.

Quelle est la valeur de transition vitreuse (TG) des circuits imprimés FR4 ?

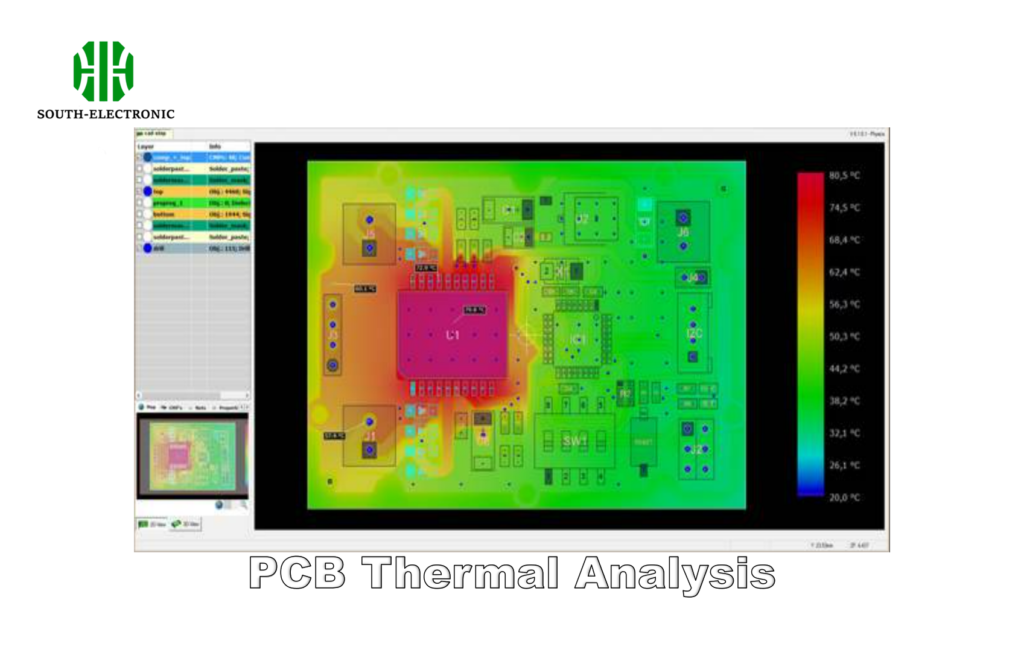

La plupart des amateurs négligent la température de transition vitreuse, risquant ainsi une défaillance de la carte sous l’effet de la chaleur.

La Tg indique le passage du FR4 d’un état rigide à un état caoutchouteux ; Le FR4 standard présente une Tg de 130 à 140 °C, tandis que les versions à Tg élevée (plus de 170 °C) résistent mieux aux environnements difficiles. Cette valeur garantit la stabilité de l’intégrité du signal et de la forme physique lors du soudage ou du fonctionnement à haute puissance.

Pourquoi la Tg est importante pour la fiabilité

Les applications critiques exposent les cartes à des cycles thermiques qui déforment les matériaux à faible Tg. Par exemple :

- Les systèmes automobiles/industriels nécessitent une Tg supérieure à 150 °C pour résister à la chaleur du moteur.

- Les circuits à grande vitesse exigent une stabilité du matériau pour maintenir l’impédance.

| Plage de Tg | Cas d’utilisation | Risques en cas d’ignorance |

|---|---|---|

| 130-140 °C | Gadgets grand public, objets connectés | Délaminage par refusion |

| 150-170 °C | Alimentations, éclairage LED | Déformation près des dissipateurs thermiques |

| 180 °C et plus | Aérospatiale, systèmes militaires | Traces de fissures par grand froid |

Les erreurs de sélection des matériaux peuvent entraîner des dommages irréversibles. J’ai déjà vu un contrôleur de drone tomber en panne en plein vol lorsque du FR4 générique se déformait près des moteurs. Une Tg plus élevée coûte 10 à 20 % plus cher, mais prévient les pannes sur le terrain. Vérifiez toujours les fiches techniques des fournisseurs, car le « FR4 » comprend différentes formulations aux capacités thermiques différentes. L’absorption d’humidité diminue également avec l’augmentation de la Tg, protégeant ainsi contre la corrosion.

Quelles règles de conception de circuits imprimés FR4 ne faut-il pas ignorer ?

Les conceptions de circuits imprimés bâclées font souvent perdre des semaines à résoudre des problèmes de production évitables.

Définissez toujours la largeur/l’espacement minimal des pistes à l’avance (généralement 6/6 mils standard) et évitez les angles de piste à 90° afin d’éviter les pièges à acide lors de la gravure. Les plans de cuivre nécessitent des décharges thermiques pour faciliter la soudure sans compromettre la dissipation thermique.

Vérifications de conception critiques

Les contraintes négligées augmentent les coûts de manière exponentielle :

- Contrôle de l’impédance : Adapter la largeur des pistes à la valeur Dk du FR4 (généralement 4,5). Ceci est important pour les circuits RF/haut débit.

- Dégagements des bords : Maintenir une distance supérieure à 40 mils des bords de la carte pour une stabilité mécanique du fraisage.

- Taille des trous de perçage : Les pastilles doivent être 8 mils plus grandes que les trous percés pour éviter les ruptures.

| Type de règle | Valeur standard | Pourquoi c’est important ? |

|---|---|---|

| Largeur de piste minimale | 6 mils | Empêche les circuits ouverts |

| Espacement cuivre-bord | 40 mils | Évite les fissures lors de l’assemblage |

| Expansion du masque de soudure | 4 mil | Assure la couverture des pastilles |

Négliger ces précautions a entraîné un court-circuit dans mon lot de prototypes : l’acide emprisonné dans les angles vifs a érodé le cuivre. Les fabricants pénalisent également les petits vias (cloques de 5 secondes sur le FR4 à faible Tg).

| Zone à risque | Solution | Coût de la défaillance |

|---|---|---|

| Usure du foret | Remplacer les forets tous les 500 coups | Vias cassés (200 $/carte) |

| Absorption d’humidité | Précuisson à 120 °C pendant 4 heures | Popcorning lors de la refusion |

| Traitement à l’oxyde | Utiliser des finitions de surface alternatives | Mauvaise adhérence de la soudure |

J’ai tiré ces leçons après le délaminage d’un lot de 100 cartes : l’humidité dans le FR4 s’est dilatée lors de la refusion. Utilisez des finitions HASL ou ENIG sans plomb ; le HASL bon marché fond à 300 °C et risque de déformer la carte. Collaborez étroitement avec les fabricants, car les fournisseurs de FR4 modifient légèrement, mais fonctionnellement, les formules de résine.

Conclusion

Le FR4 offre un rapport qualité-prix inégalé pour les circuits imprimés, mais le respect de ses limites de conception permet d’éviter des erreurs coûteuses. Validez toujours les spécifications des matériaux en fonction de votre application.