Вы когда-нибудь задумывались, как электричество проходит бесшовно через ваш смартфон? Медь фольга на печатной плате (PCB) делает это возможным. Эти тонкие медные слои образуют проводящие пути, которые запитывают каждый контур. Но что происходит, когда этот критический компонент выходит из строя? Давайте откроем его роль.

Медь фольга на печатной плате[^1] использует тонкий слой меди, ламинированный на изоляционный материал, для создания электрических соединений. Она определяет емкость тока[^2], термическое управление[^3] и целостность сигнала. Обычные толщины варьируются от 0,5 унций/кв. фут (17 мкм) до 2 унций/кв. фут (70 мкм).

Понимание меди фольги имеет важное значение для любого, кто проектирует или ремонтирует печатные платы. Ниже мы исследуем типы, компромисс толщины, производственные дефекты и испытания на качество, чтобы оптимизировать ваши проекты печатных плат.

Что такое медь фольга на печатной плате и как она работает в электронных контурах?

Медь фольга образует проводящие пути, травленные из меди-окрашенной ламинации. Эти следы соединяют компоненты, а изоляционная основа предотвращает короткие замыкания. Толщина фольги контролирует емкость тока и рассеивание тепла.

)

Как медь фольга обеспечивает функциональность контура

Медь фольга служит трем основным функциям:

-

Электрические пути

- Передает сигналы между ИС, резисторами и конденсаторами

- Более толстые фольги могут обрабатывать более высокие токи без перегрева

-

Термическое управление

- Распределяет тепло от компонентов, таких как процессоры

- 2 унции меди vs 1 унция сравнение:

| Толщина (унций/кв. фут) | Максимальный ток (10°C рост) | Термическое сопротивление |

|---|---|---|

| 1 | 3,5 А | 0,5°C/В |

| 2 | 6,8 А | 0,2°C/В |

- Механическая поддержка

- Усиливает структуру печатной платы

- Предотвращает деформацию во время пайки

Конструкторы выбирают толщину на основе требований к току и ограничений пространства. Тонкие фольги (0,5 унций) подходят для низкомощных устройств, а источники питания требуют 2-4 унций меди.

В чем ключевые различия между прокатной и электроосажденной медью фольгой?

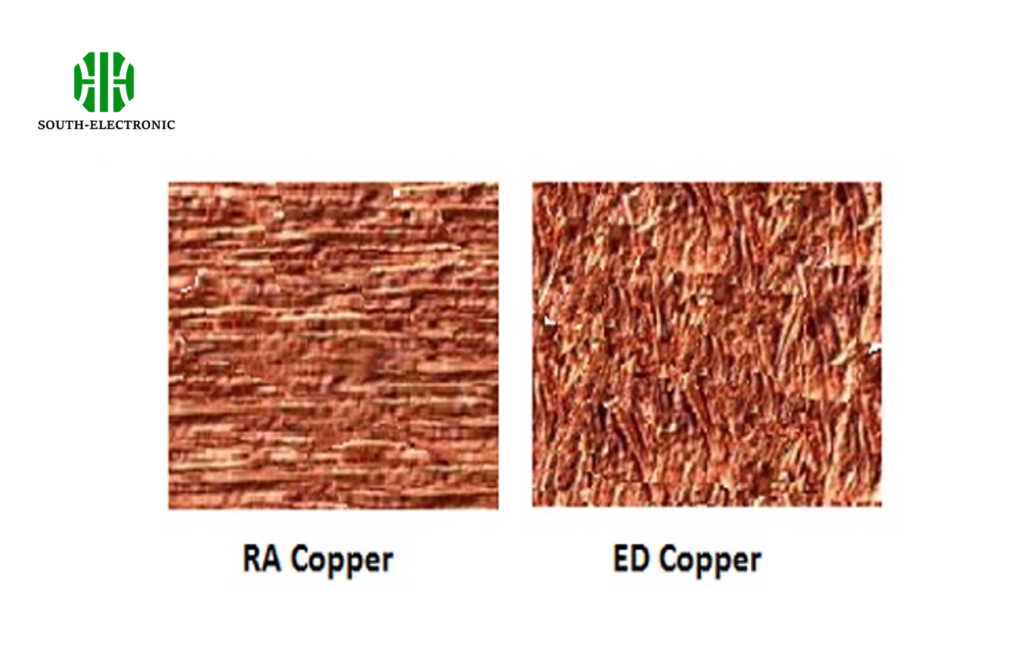

Подумайте о методах изготовления меди, как о ковке и литье. Техника производства кардинально меняет свойства материала.

Прокатная медь[^4] проходит механическую компрессию, создавая.uniform зернистую структуру. Электроосажденная (ED) медь[^5] использует электролиз, в результате чего получается вертикальный рост кристаллов. Прокатные фольги отличаются гибкостью; ED-медь доминирует в стоимость-чувствительных приложениях.

)

Выбор между прокатной и электроосажденной медью

Четыре критических фактора отличают эти типы меди:

1. Зернистая структура

- Прокатная: Слоистые зерна → Лучшая гибкость

- ED: Колонные зерна → Склонны к растрескиванию при сгибании

2. Шероховатость поверхности

- Прокатная: Гладкая поверхность (Ra 1,0-2,0 мкм)

- ED: Более шероховатая текстура (Ra 3,0-5,0 мкм) → Лучшее сцепление

| 3. Сравнение стоимости | Тип | Относительная стоимость | Скорость производства |

|---|---|---|---|

| Прокатная | 2х | Медленная | |

| Электроосажденная | 1х | Быстрая |

4. Приложения

- Прокатная: Гибкие контуры, аэрокосмическая промышленность

- ED: Жесткие платы, потребительская электроника

Большинство печатных плат используют ED-медь из-за более низкой стоимости, но высоконадежные системы требуют прокатной меди из-за ее долговечности.

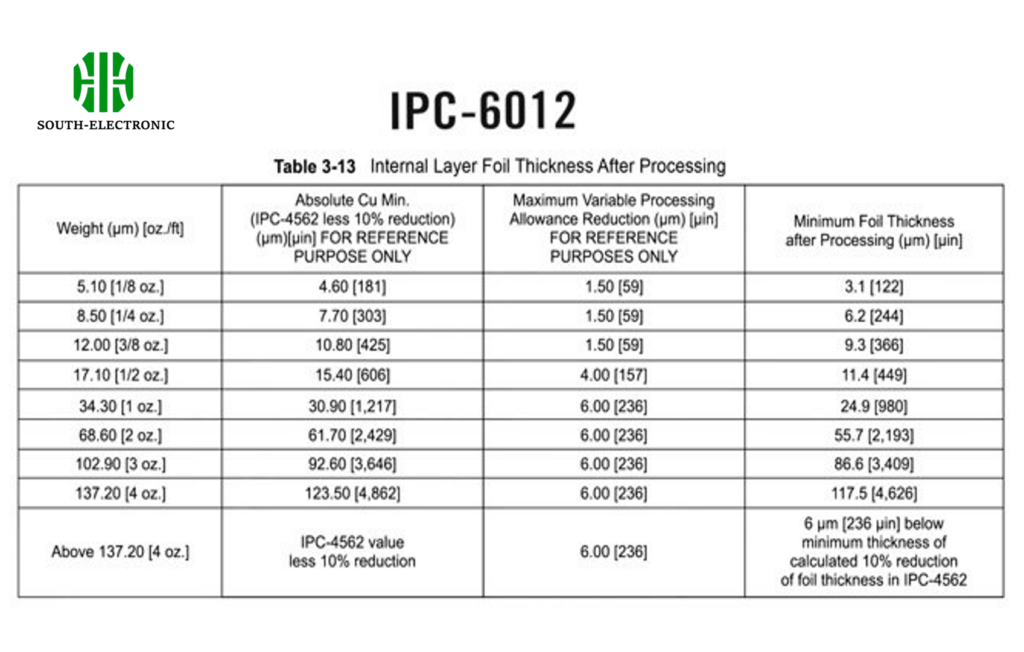

Как толщина меди фольги влияет на производительность и стоимость печатной платы?

Представьте себе водопроводы – узкие трубы ограничивают поток, а более широкие трубы стоят дороже. Толщина меди[^6] следует аналогичной логике.

Более толстые фольги могут обрабатывать более высокие токи, но увеличивают затраты на материал. 1 унция меди (35 мкм) балансирует стоимость и производительность для большинства случаев. Удвоение толщины (2 унции) учетверяет вес меди, увеличивая стоимость печатной платы на 30-50%.

)

Балансировка компромиссов толщины

Три критических соображения при выборе веса меди:

1. Требования к току

- Формула: Требуемая толщина (унций) = (Ток в амперах)/3,5

2. Термические эффекты

- Тонкая медь перегревается → отказы паяных соединений

- Пример термического симуляции:

| Толщина | Температурный рост @ 5А |

|---|---|

| 0,5 унций | 68°C |

| 1 унция | 32°C |

| 2 унции | 14°C |

3. Ограничения производства

- Тонкие следы требуют тонкой меди:

- 0,5 унций: 3 мил линии

- 2 унции: 8 мил минимально

Используйте более тонкую медь для сигнальных линий, более толстую для силовых планов. Всегда проверяйте возможности вашего производителя печатных плат.

Производство и как исправить дефекты?

Даже у Супермена есть криптонит. Проблемы с меди фольгой могут парализовать платы, если их не устранить.

Общие дефекты включают точечную коррозию, чрезмерную травлю и отказ сцепления. 70% неисправностей, связанных с медью, можно отнести к загрязнению во время производства. Правильная очистка и контроль процесса предотвращают большинство проблем.

)

Устранение неисправностей меди фольги

Решите эти частые проблемы производства:

1. Отслоение во время пайки

- Причина: Поглощение влаги

- Исправление: Процедите печатные платы при 120°C в течение 4 часов до сборки

2. Неравномерная травля

- Причина: Неверная температура травителя

- Решение: Поддерживайте FeCl3 при 45-50°C

3. Точечная коррозия меди[^7]

- Коренная причина: Загрязненная ламинация

- Предотвращение: Обработка в чистой комнате класса 6 по ISO

4. Эффект кожи в высокочастотных платах

- Митигация: Используйте прокатную медь с гладкой поверхностью

Регулярный AOI (Автоматический оптический осмотр) обнаруживает 95% дефектов меди до сборки.

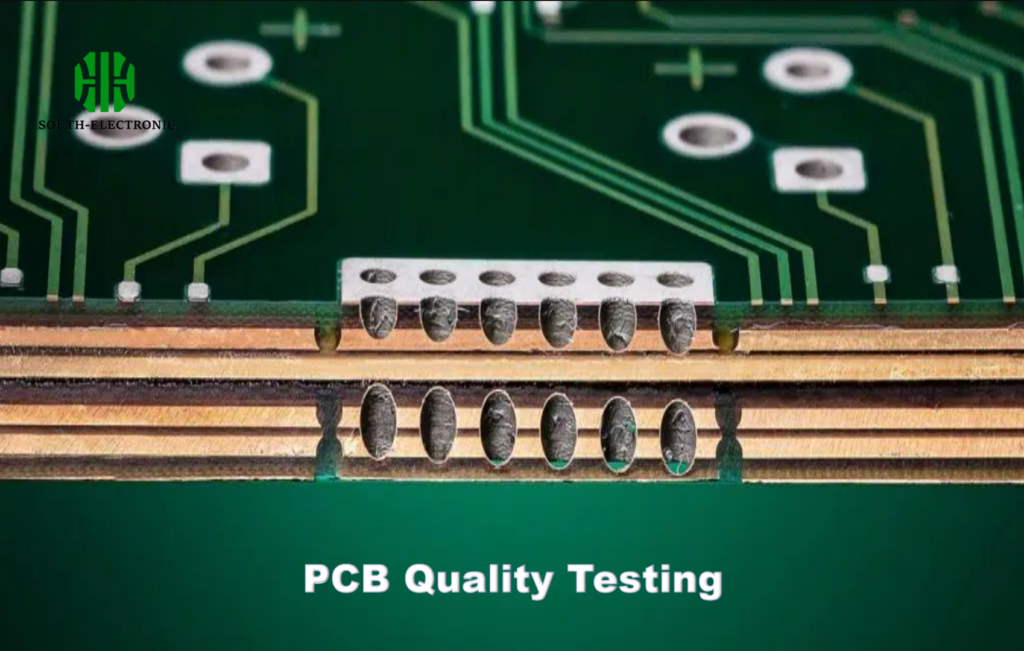

Как протестировать и обеспечить качество меди фольги в производстве печатных плат?

Вы бы доверили мост без испытаний на прочность? Медь фольга на печатной плате требует тщательных проверок качества.

Ключевые тесты измеряют толщину, прочность сцепления и проводимость. Рентгеновская флуоресценция (XRF) проверяет вес меди в пределах ±10%. Тесты на сцепление требуют силы 1,4 Н/мм для надежного сцепления.

)

Реализация контроля качества меди фольги

Четыре важных шага контроля качества:

-

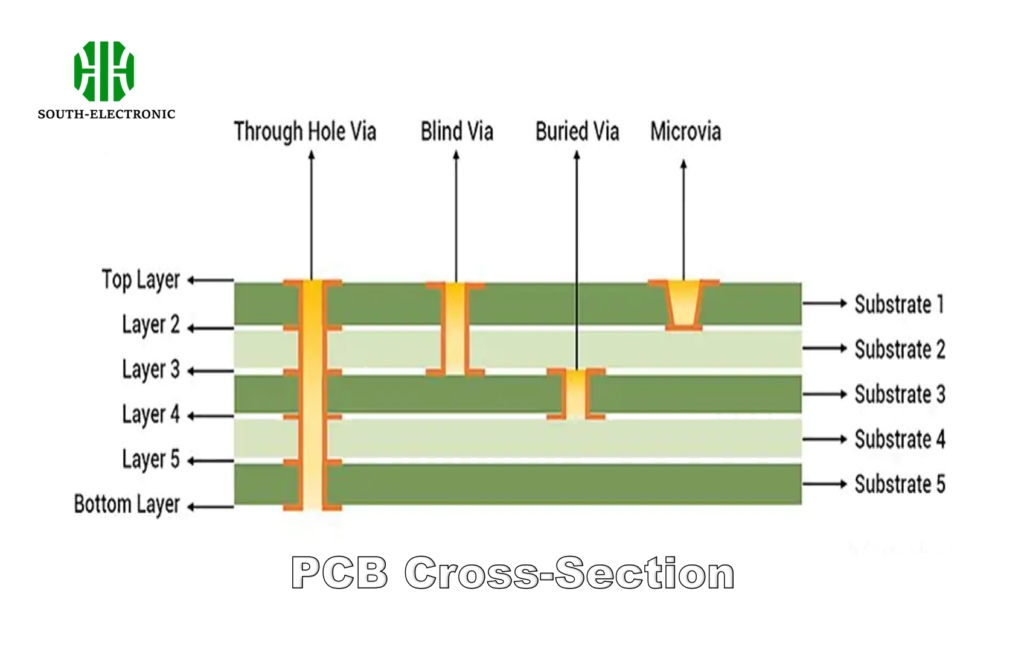

Проверка толщины[^8]

- Метод: Микроскопия поперечного сечения

- Толерантность: ±10% от номинального значения

-

Тестирование сцепления

- Стандарт: IPC-TM-650 2.4.8

- Критерий сдачи: ≥1,4 Н/мм

-

Проверка проводимости

- Требование: 5,8×10⁷ С/м (стандарт чистой меди)

-

Шероховатость поверхности

- Допустимый диапазон: 1,5-5,0 мкм (в зависимости от применения)

Выделите не менее 5% времени производства для шагов контроля качества меди. Реализуйте SPC (Статистический контроль процесса) для постоянного улучшения.

Заключение

Выбор меди фольги на печатной плате влияет на производительность, стоимость и надежность. Сопоставьте тип и толщину меди с вашими электрическими потребностями, реализуя при этом тщательные проверки качества. Умные выборы предотвращают неисправности и обеспечивают долговечность контура.

[^1]: Изучите эту ссылку, чтобы понять значение меди фольги на печатной плате в электронном дизайне и ее влияние на производительность.

[^2]: Узнайте, как емкость тока влияет на выбор дизайна печатной платы и производительность, обеспечивая оптимальную функциональность в ваших проектах.

[^3]: Откройте эффективные стратегии термического управления для печатных плат, чтобы улучшить надежность и производительность электронных устройств.

[^4]: Узнайте о преимуществах прокатной меди, особенно ее гибкости и долговечности для высоконадежных систем.

[^5]: Изучите преимущества ED-меди, особенно в стоимость-чувствительных приложениях, чтобы понять ее роль в производстве печатных плат.

[^6]: Узнайте, как разная толщина меди влияет на производительность и стоимость печатных плат, что важно для оптимизации дизайнов.

[^7]: Узнайте эффективные стратегии предотвращения точечной коррозии меди, распространенной проблемы в производстве печатных плат, обеспечивая более высокое качество и долговечность ваших плат.

[^8]: Узнайте о различных методах проверки толщины в производстве печатных плат, чтобы обеспечить качество и соответствие отраслевым стандартам.