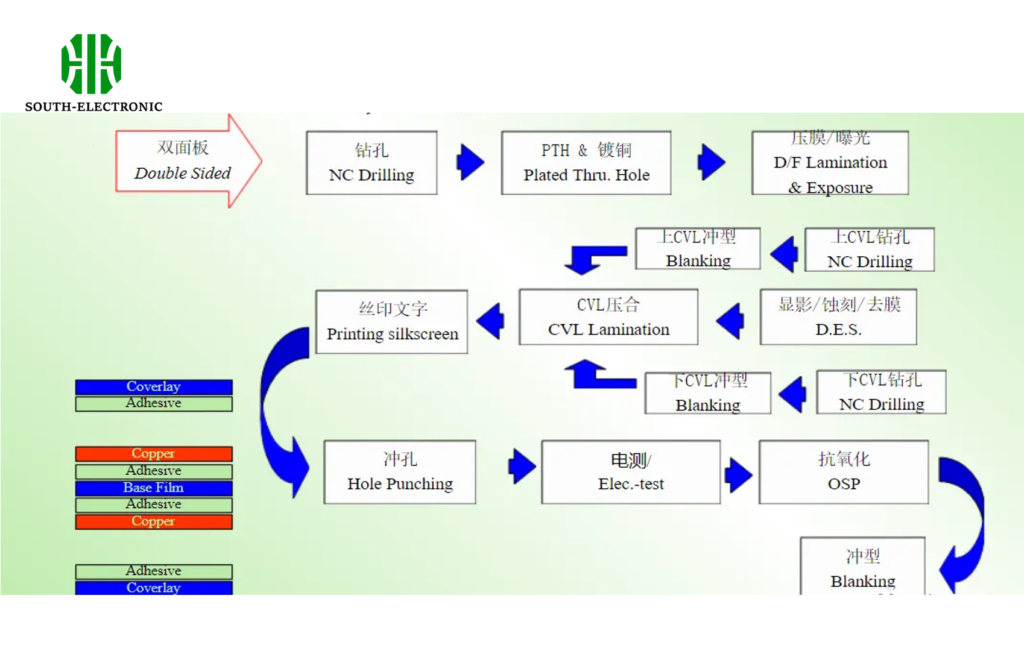

Вы когда-нибудь задумывались, как гибкая электроника получает свои сложные схемы? Двустороннее производство FPC является ключом.

Основные процессы включают резку материала, сверление, металлизацию отверстий, очистку поверхности и покрытие резистом для точного формирования схемы.

Позвольте мне провести вас через каждый шаг, чтобы понять, почему каждый из них важен и как они влияют на надежность конечного продукта.

Резка материала FPC?

Начало с резки материала может показаться простым, но это решающий фактор для качества FPC. Однажды я видел, как партия была испорчена неправильной резкой.

Двустороннее производство FPC начинается с резки гибких медных ламинатов с использованием ручных ножниц для небольших партий или автоматических резаков для больших тиражей.

Во-первых, материал деликатный — даже небольшая царапина может впоследствии привести к сбоям. Для небольших партий я использовал ручные ножницы или роликовые резаки, которые работают, но требуют осторожного обращения. Для массового производства автоматические резаки просто необходимы. Эти машины могут достигать точности ±0,33 мм, аккуратно укладывая материалы без складок. В более новых моделях даже используются оптические датчики для выравнивания разрезов по вытравленным рисункам, хотя границы нельзя использовать для последующего позиционирования. Вот разбивка:

| Метод резки | Точность | Подходит для | Основные преимущества |

|---|---|---|---|

| Ручные ножницы | ±0,5 мм | Небольшие партии | Низкая стоимость, портативность |

| Автоматический резак | ±0,33 мм | Большие партии | Высокая скорость, минимальные повреждения |

| Оптический резак | ±0,3 мм | Предварительно протравленные материалы | Выравнивание на основе шаблона |

Я помню проект, в котором мы пытались использовать стандартный резак на тонких ламинатах — он слишком сильно растягивался. Переход на модель с роликовой подачей мгновенно решил проблему.

Сверление сквозных отверстий для двухсторонних FPC?

Сверление крошечных отверстий в гибких платах кажется сложным — и это так. Я видел, как команды с трудом выбирали правильный метод сверления.

Распространенные методы сверления включают сверление с ЧПУ, пробивку отверстий и лазерное сверление, каждый из которых подходит для разных размеров и объемов отверстий.

Сверление с ЧПУ все еще широко используется, но у него есть ограничения. Однажды я наложил 10 листов и просверлил их с алюминиевой подложкой, что хорошо подошло для отверстий диаметром 0,5 мм. Но для отверстий меньшего размера новые технологии блистают. Лазерное сверление, как и эксимерные лазеры, может делать отверстия диаметром 10–20 мкм, хотя углеродистый остаток является проблемой. Штамповка прошла долгий путь — новые формы могут пробивать отверстия диаметром 75 мкм в подложках толщиной 25 мкм. Вот сравнение:

| Метод сверления | Минимальный размер отверстия | Скорость | Стоимость | Лучшее для |

|---|---|---|---|---|

| Сверление с ЧПУ | 0,3 мм | Средняя | Низкая | Средние партии, более крупные отверстия |

| Штамповка | 50 мкм | Высокая | Высокая | Массовое производство, однородные отверстия |

| Эксимерный лазер | 10 мкм | Низкая | Очень высокая | Микроотверстия, высокая точность |

| CO2-лазер | 70 мкм | Средняя | Высокая | Отверстия только для изоляции |

Самая большая проблема лазерного сверления — это стоимость, но для процессов TAB его скорость при узких ширинах непревзойденна. Я припоминаю проект, где нам нужны были отверстия 80 мкм — CO2-лазер был слишком медленным, поэтому мы перешли на штамповку и сэкономили недели.

Как выполняется металлизация отверстий для двухсторонних FPC?

Металлизация отверстий соединяет обе стороны, но гибкие платы требуют особого ухода. Однажды у меня была партия с неровным покрытием — кошмар, как это исправить.

Металлизация отверстий использует те же процессы, что и жесткие печатные платы, причем прямое покрытие заменяет химическое покрытие в некоторых случаях.

Главное — надежно закрепить гибкую плату. Я использовал специальные приспособления, чтобы удерживать плату в натянутом состоянии, в противном случае толщина покрытия меняется. Прямое покрытие (углеродный слой) набирает популярность — это быстрее и экологичнее. При аутсорсинге проверяйте, есть ли у завода опыт работы с гибкими печатными платами. Однажды мы отправили платы в цех жестких печатных плат, и они использовали стандартные приспособления — результаты были катастрофическими. Вот пошаговый обзор:

- Предварительная обработка: очистка отверстий от мусора.

- Активация: катализ отверстий для гальванопокрытия.

- Гальванопокрытие: химическое меднение для покрытия отверстий с последующим электролитическим гальванопокрытием.

- Осмотр: проверка на наличие пустот или тонкого покрытия.

Крепления имеют значение: теперь мы используем натяжные рамы с регулируемыми электродами. Кроме того, никогда не пропускайте предварительную обработку — даже крошечный остаток вызывает разрывы.

Почему очистка медной поверхности так важна в FPC?

Грязные медные поверхности означают, что резист не прилипает — я убедился в этом на собственном горьком опыте, когда половина моей схемы отслоилась во время травления.

Очистка подготавливает медь к адгезии резиста, используя механическую абразивную очистку, химическую очистку или и то, и другое для точности.

Механическая очистка использует нейлоновые щетки, но давление имеет решающее значение — слишком сильное растягивает плату. Я предпочитаю две щетки, вращающиеся против конвейера, отрегулированные для легкого контакта. Химическая очистка удаляет оксиды и масла. Для тонких линий (менее 100 мкм) оба метода работают лучше всего вместе. Вот разбивка:

| Метод очистки | Как это работает | Лучше всего для | Риска |

|---|---|---|---|

| Механическая (щетка) | Слегка шлифует поверхность | Все толщины меди | Чрезмерное истирание, растяжение платы |

| Химическая (кислотное травление) | Растворяет оксиды | Удаление оксидов | Неравномерное травление, если не контролировать |

| Комбинированная | Щетка + химическая | Точная графика | Требует тщательного контроля процесса |

В недавнем проекте мы пропустили очистку ради «экономии времени» и получили 40% дефектов травления. Урок получен: никогда не экономьте на этом. Поверхность должна быть микрошероховатой, чтобы резист мог схватиться — без исключений.

Как наносить резистивные покрытия на двухсторонние FPC?

Выбор правильного метода резиста может как улучшить, так и ухудшить точность вашей схемы. Я пробовал все три и знаю их особенности.

Методы нанесения резиста — это трафаретная печать, ламинирование сухой пленкой и жидкий фоторезист, каждый из которых предназначен для разных требований к точности.

Трафаретная печать дешева для больших партий, но ограничена линиями 0,2 мм. Однажды я использовал ее для простой платы — она отлично подошла, но требовала квалифицированных операторов. Сухая пленка — мой выбор для линий 70–80 мкм; просто убедитесь, что она гибкая. Однажды мы использовали жесткую сухую пленку на гибкой плате — она треснула при сгибании. Жидкий резист предназначен для сверхтонких линий (менее 30 мкм), но высыхание имеет решающее значение. Вот сравнение:

| Метод | Ширина линии | Процесс | Стоимость | Лучше всего подходит для |

|---|---|---|---|---|

| Трафаретная печать | 0,2–0,3 мм | Печать влажными чернилами, отверждение | Низкая | Простые схемы, большой объем |

| Сухая пленка | 30–80 мкм | Ламинирование, экспонирование, проявление | Средняя | Точные линии, умеренный объем |

| Жидкий фоторезист | <30 мкм | Нанесение покрытия центрифугированием/распылением, запекание, экспонирование | Высокая | Сверхтонкие элементы, НИОКР |

Для проекта медицинского устройства нам нужны были линии толщиной 15 мкм — жидкий резист был единственным способом. Этап запекания был сложным, но правильный подбор температуры дал превосходные результаты.

Заключение

Двустороннее производство FPC требует тщательных этапов — резки, сверления, гальванизации, очистки и нанесения резистивного покрытия — для надежных гибких схем.