Корпуса BGA пугают многих проектировщиков. Избегайте кошмаров маршрутизации, теплового хаоса, скрытых дефектов пайки. Я провел ночи, устраняя неисправности BGA, прежде чем освоить решения. Это руководство избавит вас от этой боли.

Проектирование идеальных посадочных мест BGA требует правильного размера контактной площадки, контроля паяльной маски, размещения переходных отверстий и теплового сброса в соответствии со стандартами IPC-7351. Выбирайте размеры на основе шага шариков и допусков корпуса, чтобы предотвратить образование мостиков или разрывов.

Освоение шаблона контактной площадки — это только начало. Плотные корпуса создают сложные головоломки маршрутизации и проблемы с температурой. Хуже того, скрытые дефекты пайки могут ускользнуть от производственных проверок. Давайте разберемся с этими критическими проблемами шаг за шагом.

Каковы стратегии маршрутизации отводов BGA[^1] и основные микроотверстия для плотных корпусов?

Вы когда-нибудь сталкивались с невозможной трассировкой в зонах с узким шагом BGA? Сигналы застревают, количество слоев резко увеличивается. Я выбрасывал платы из-за сбоев маршрутизации отводов. Не повторяйте моих ошибок.

Маршрутизация отводов использует микроотверстия для высокоплотных межсоединений. Размещайте переходы между контактными площадками в виде собачьей кости. Располагайте микроотверстия по слоям для уменьшения перегрузки, сохраняя при этом целостность сигнала.

Продвинутые методы для сложных корпусов

Маршрутизация отводов требует планирования перед компоновкой. Разделите варианты на три подхода:

| Группы приоритетов маршрутизации | Приоритет | Сигналы | Стратегия |

|---|---|---|---|

| 1 | Питание/земля | Прямые вертикальные соединения | |

| 2 | Высокоскоростной | Короткие пути с контролем импеданса | |

| 3 | Общий ввод-вывод | Периферийные пути маршрутизации |

Начните с via-in-pad для термопрокладок — это экономит место, но стоит дороже. Для сигнальных шариков используйте трассы dog-bone для смещения микроотверстий. Всегда проверяйте технологичность: избегайте соотношений сторон сверла более 8:1. Я добавляю 0,1-миллиметровые площадки захвата вокруг микроотверстий для надежности.

Планирование стека слоев

Распределяйте слои разветвления равномерно. Для 4-слойного вывода требуется:

- Слой 1: микроотверстия + короткие дорожки

- Слой 2: горизонтальная трассировка

- Слой 3: вертикальная трассировка

- Слой 4: каналы вывода

Это предотвращает перекрытие. Используйте заглушки паяльной маски в неиспользуемых переходных отверстиях, чтобы предотвратить проблемы затекания. Помните, что плотные корпуса требуют значений трассировки/пространства менее 100 мкм. Договоритесь об этом заранее с вашим производителем печатных плат.

Основы управления переходными отверстиями

Микроотверстия решают проблему маршрутизации, но создают риски. Стандартные микроотверстия удовлетворяют большинству потребностей. Сложенные микроотверстия повышают надежность для областей с высокой нагрузкой. Придерживайтесь диаметра 0,1 мм, когда позволяет пространство. Всегда выполняйте проверку целостности сигнала после разводки. Я имитирую с каналами вывода не менее 3 мм перед фиксацией.

Как нагревается и остывает BGA? Как управлять его тепловыми характеристиками[^2]?

Чувствуете, что BGA становится горячим? Радиаторы вас здесь не спасут. Я видел, как корпуса отпаивались во время тестирования. Тепловой разгон тихо убивает надежность.

BGA нагреваются от тока, протекающего через сопротивление. Охлаждение происходит за счет проводимости в печатную плату. Управляйте тепловым сопротивлением с помощью специальных конструкций контактных площадок, балансировки меди и стратегического управления потоком воздуха.

Тактика тепловой оптимизации

Контроль температур BGA зиждется на трех столпах:

| Проектирование пути проводимости | Метод | Реализация | Влияние |

|---|---|---|---|

| Тепловые переходы | Сетка под горячими компонентами | Снижение нагрева на 30–40 % | |

| Медные зоны | Соедините контактные площадки с внутренними плоскостями | Распределяет тепло в поперечном направлении | |

| Платы с металлическим сердечником | Изолированные металлические подложки | Высокозатратное решение |

Размещайте тепловые переходные отверстия непосредственно под горячими точками в сетке 0,5–1 мм. Заполненные переходные отверстия проводят лучше всего. Я указываю переходные отверстия 0,3 мм с медным заполнением для сложных чипов. Сбалансируйте распределение меди — асимметричные плоскости вызывают деформацию.

Факторы выбора материала

Стандартный FR-4 плохо проводит. Альтернативы:

- Подложки с высокой теплопроводностью

- Металлизированные ламинаты

- Термоклеи

Для экстремальных нужд я выбираю платы с алюминиевой подложкой. Они утраивают теплоотдачу, но увеличивают стоимость. Убедитесь, что ваша паяльная паста выдерживает несоответствие коэффициентов. Всегда моделируйте тепловое расширение в инструментах САПР.

Конвекция и программные инструменты

Принудительный поток воздуха помогает, но имеет ограничения:

- Располагайте BGA выше по потоку от источников тепла

- Используйте термопрокладки для внутренних частей корпуса

- Добавляйте радиаторы с низкопрофильными ребрами

Выполняйте моделирование заранее с помощью таких инструментов, как Ansys Icepak. Я регистрирую температуру в нескольких углах корпуса. Стремитесь к температуре ниже 100 °C в самых горячих точках. Помните о локальном нагреве вблизи переходных отверстий!

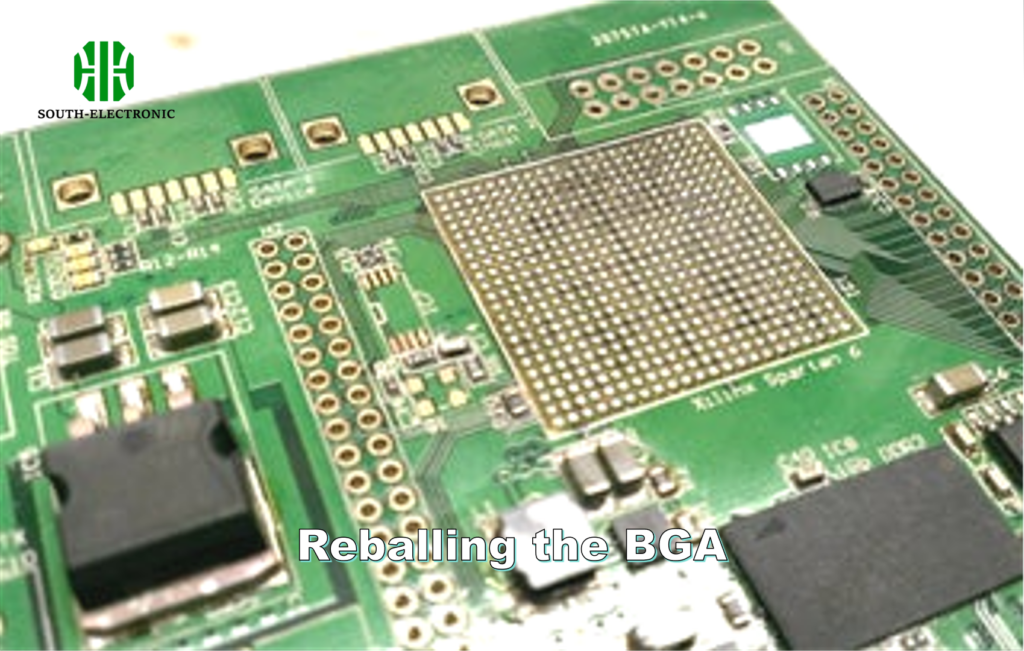

Как обеспечить качество BGA-корпуса и паяного соединения[^3] помимо рентгеновского контроля?

Рентгеновские лучи пропускают критические дефекты. Я помню партию, которая прошла рентгеновский контроль, но не прошла его в полевых условиях. Пустоты скрываются, а трещины распространяются бесшумно. Стандартных проверок недостаточно.

Выйдите за рамки рентгеновского контроля с помощью КТ-сканирования, разрушающего тестирования и сканирования границ. Контролируйте характеристики термоциклирования. Исследуйте составы припойных сплавов, чтобы заблаговременно предотвратить появление хрупких соединений.

Комплексная структура качества

Создание надежности от проектирования до тестирования:

Предварительный контроль

| Этап | Действие | Цель |

|---|---|---|

| Обзор проекта | Точки напряжения контактной площадки модели | Предотвращение разрыва |

| Проверка DFM | Проверка возможностей фабрики | Устранение факторов, снижающих выход годных |

| Разработка трафарета | Оптимизация коэффициентов апертуры | Контроль объема припоя |

Тщательно указывайте сплавы паяльной пасты. Бессвинцовый SAC305 подходит в целом, но рассмотрите сплавы с низким содержанием серебра для ударопрочности. Я требую от поставщиков данных IST (испытание на напряжение межсоединений) перед утверждением.

Расширенные методы проверки

Комбинируйте взаимодополняющие методы:

- Акустическая микроскопия обнаруживает расслоение

- Поперечное сечение измеряет процент пустот

- КТ-сканирование выявляет внутренние трехмерные дефекты

- Проникновение красителя выявляет микротрещины

Приоритет КТ-сканирования для критически важных узлов. Я использую автоматизированный оптический контроль (AOI) для обнаружения поверхностных признаков: обесцвечивание указывает на проблемы с паяемостью.

Протокол проверки надежности

Имитация реальных условий:

- Термоциклирование (-40 °C до +125 °C)

- Испытание на механический удар (удары 1500G)

- Вибростойкость (развертки 10-2000 Гц)

Отслеживайте режимы отказов с помощью анализа Вейбулла. Я требую более 500 термоциклов перед подписанием. Регистрируйте все треснувшие соединения для постепенного улучшения конструкции.

Можно ли починить сломанные BGA?

Неисправные BGA не всегда являются мусором. Я спасал прототипы плат с помощью переделки. Но плохо выполненный ремонт усугубляет повреждение. Знайте, когда и как правильно ремонтировать.

Профессиональные станции переделки могут заменить сломанные BGA. Успех зависит от равномерности нагрева, точности выравнивания и выбора флюса. Учитывайте затраты: переделка часто превышает 50% стоимости платы.

Разбивка процедуры переделки

Эффективный ремонт BGA в пять этапов:

Оценка повреждений

Определение осуществимости:

- Трещины на подложках: не подлежат ремонту

- Поврежденные контактные площадки: возможны с ремонтом трассировки

- Внутренние неисправности: требуется замена

Используйте микрошлифовку для проверки слоев. Я отклоняю ремонты, требующие более 3 переборок колодок — надежность резко падает. Оцените время/стоимость, прежде чем продолжить.

| Контролируемый процесс удаления | Шаг | Инструмент/Состояние | Контроль рисков |

|---|---|---|---|

| Предварительный нагрев | Нижний нагреватель 100-150 °C | Предотвращение деформации | |

| Основной нагрев | Сопло + ИК при 240-260 °C | Защита близлежащих компонентов | |

| Подъем | Вакуумный маркер при 0,5 мм/с | Предотвращение разрыва колодок |

Записывайте тепловые профили! Я сохраняю успешные кривые для каждого размера корпуса. После удаления очистите с помощью фитильной оплетки с дополнительным флюсом. Никогда не царапайте колодки.

Протокол замены

- Нанесите липкий флюс

- Выровняйте шарики с помощью трафаретов

- Оплавление с постепенным изменением температуры

- Выдерживайте в жидком состоянии для полного смачивания

Предварительно шариковые компоненты экономят время. Для специальных BGA я печатаю припой по трафарету, а затем вручную восстанавливаю шарики. Проверяю копланарность менее 0,15 мм по всем шарикам.

Проверка и приемка

Контроль после оплавления включает:

- Подтверждение выравнивания рентгеновским излучением

- Проверки непрерывности (все сети)

- Функциональное тестирование при экстремальных температурах

Я маркирую переделанные платы и регистрирую часы для отслеживания надежности. Никогда не используйте переделанные блоки в критически важных для полета приложениях.

Заключение

Идеальные посадочные места BGA сочетают точность контактных площадок со стратегиями маршрутизации отвода, тепловым контролем, тестированием качества и знаниями по переделке. Освойте эти области для надежных высокоплотных конструкций.

[^1]: Изучите этот ресурс, чтобы узнать о передовых методах отвода выводов BGA, которые могут повысить эффективность и надежность проектирования печатной платы.

[^2]: Понимание управления тепловыми характеристиками имеет решающее значение для предотвращения перегрева в BGA. Этот ресурс предоставит основные стратегии эффективного теплового контроля.

[^3]: Откройте для себя комплексные методы обеспечения качества паяных соединений за пределами стандартных проверок, гарантируя долгосрочную надежность ваших проектов.