Когда-нибудь ли вы смотрели на пустой интерфейс проектирования печатной платы, парализованный вопросом "что дальше"? Я был в такой ситуации. Создание моей первой платыfelt как сборка мебели IKEA без инструкций — пока я не разгадал эту 4-х шаговую формулу.

Проектирование печатной платы становится управляемым, когда оно разбивается на захват схемы, планирование компоновки, размещение компонентов, трассировку, проверку правил проектирования, прототипирование и генерацию файлов Gerber. Этот рабочий процесс балансирует техническую точность с реальными потребностями производства для новичков.

Многие руководства перегружают начинающих объяснениями, полными жаргона. Давайте избавимся от шума с помощью действенных шагов, сочетаемых с проверенными стратегиями — без необходимости иметь степень PhD в области электротехники.

Понимание фундаментальных принципов проектирования печатной платы: схемы vs. компоновки?

Ваш проект мигающего светодиода только что сгорел, потому что схемы и компоновки были перепутаны. Я узнал эту правду через хрустящие резисторы и сигналы дыма.

Схемы определяют электрические соединения логически, а компоновки физически располагают компоненты на плате — как архитектурные планы против реальных строительных планов. Перепутывание их приводит к коротким замыканиям и нефункциональным платам.

)

Две стороны одной платы

| Функция | Схемы | Компоновки |

|---|---|---|

| Фокус | Логические соединения | Физическое размещение |

| Инструменты | Библиотеки символов | Библиотеки следов |

| Критические метрики | Функциональность схемы | Целостность сигнала, ЭМИ |

| Проверка | ERC (Проверка электрических правил) | DRC (Проверка правил проектирования) |

Схемы используют абстрактные символы для отображения связей между компонентами, игнорируя физические размеры. Компоновки требуют точности на уровне миллиметров для следов и площадок. Новички часто пропускают проверки ERC в схемах, а затем удивляются, почему их компоновки не проходят проверку DRC. Освойте эту двойственность рано, чтобы избежать петель переработки.

Шаг 1: Выбор правильного инструмента EDA — бесплатные или профессиональные варианты?

Паралич инструмента EDA убивает больше проектов печатных плат, чем неисправные следы. Мой первый месяц "прыжков" между инструментами задержал три проекта, прежде чем я разгадал код выбора.

Бесплатные инструменты, такие как KiCad, подходят для хобби или простых плат, а Altium Designer или Cadence упрощают сложные проекты — но переплата за неиспользуемые функции быстро сжигает бюджет.

)

Расшифровка выбора инструмента

| Фактор | Бесплатные инструменты (KiCad, EasyEDA) | Платные инструменты (Altium, OrCAD) |

|---|---|---|

| Кривая обучения | Круче (самостоятельная документация) | Более плавная (официальные уроки) |

| Расширенные функции | Ограниченное моделирование/анализ | Полный DFM, 3D-анализ ЭМИ |

| Сотрудничество | Базовый контроль версий | Реальное время редактирования команды |

| Стоимость | 0 долларов (открытый исходный код) | 2000+ долларов в год за лицензию |

Выбирайте на основе сложности проекта: 2-слойный щит Arduino? KiCad выигрывает. 12-слойное медицинское устройство с контролем импеданса? Altium стоит инвестиций. Я использую бесплатные инструменты для 80% своих личных проектов, сохраняя профессиональные пакеты для работы с клиентами с жесткими допусками.

Шаг 2: Размещение компонентов — избегание тепловых и проблем с целостностью сигнала?

Тот 5-вольтовый регулятор расплавил вашу плату? Мой тоже, пока я не перестал относиться к размещению как к игре в Тетрис.

Размещение компонентов определяет тепловые характеристики и качество сигнала. Плохая компоновка вызывает перегрев, наводку и неисправности ЭМИ — проблемы, найденные в 37% первых попыток плат (данные опроса IPC).

)

Стратегический каркас размещения

| Зона | Компоненты | Правила размещения |

|---|---|---|

| Секция питания | Регуляторы, преобразователи | Края платы, рядом с входом/выходом |

| Высокоскоростной | Микроконтроллеры, чипы памяти | Самые короткие возможные следы часов |

| Аналоговый | Датчики, операционные усилители | Изолированные от цифрового шума |

| Тепловой | Радиаторы, мощные ИС | Достаточное расстояние для воздушного потока |

Группируйте компоненты по функциям и тепловым потребностям. Размещайте элементы питания сначала, за которыми следуют критические ИС. Оставляйте 3-5 мм зазор вокруг генераторов тепла. Для аналоговых цепей создайте рвы (зазоры заземления) между цифровыми секциями. Я использую цветные стикеры, чтобы физически отображать зоны перед кликом на компоненты.

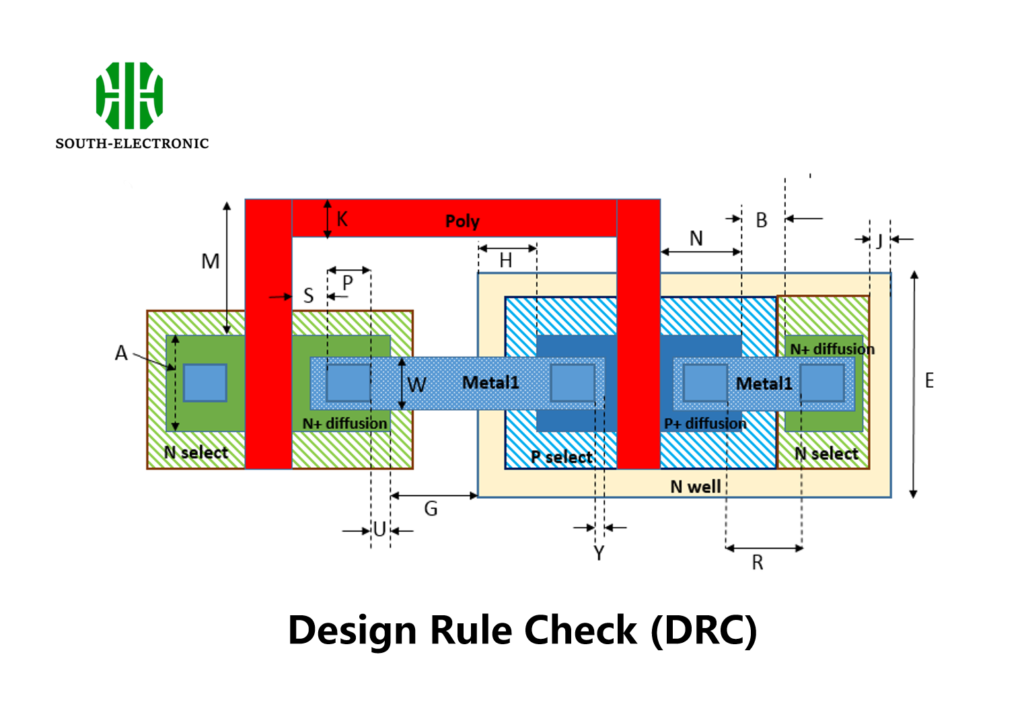

Шаг 3: Проверка правил проектирования (DRC) — ваша сеть безопасности производства?

Моя первая неудача DRC стоила 480 долларов в бракованных платах. Теперь я запускаю 12 пользовательских профилей DRC, соответствующих возможностям разных производителей.

DRC проверяет ширину следов, зазоры, размеры отверстий против спецификаций вашего производителя — обнаруживая 89% препятствий производства до производства (анализ MacroFab).

Чек-лист конфигурации DRC

| Тип правила | Стандартное значение | Критичность |

|---|---|---|

| Минимальная ширина следа | 0,2 мм (8 мил) | Высокая — неисправности обрыва |

| Зазор | 0,15 мм (6 мил) | Высокая — короткие замыкания |

| Диаметр виас | 0,3 мм сверла / 0,6 мм площадка | Средняя — разрыв сверла |

| Высота шелкографии | 0,8 мм | Низкая — проблемы читаемости |

Всегда запрашивайте файл DRC вашего производителя, прежде чем начинать компоновку. Я создаю "Триаду DRC": Правила производителя (жесткие ограничения), Лучшие практики (следы 0,25 мм для питания), и Проектно-специфические (зазор 2 мм для секций 1 кВ). Запускайте DRC после каждого значительного изменения компоновки.

Шаг 4: Генерация файлов Gerber — что производителям действительно нужно?

То чувство, когда производитель отправляет вам письмо "отсутствует файл .GKO"? Я тоже перезагружал свою почту в панике. Теперь мой чек-лист Gerber предотвращает 100% этих проблем.

Производителям нужны 9 файлов Gerber + данные сверления: медные слои, маска пайки, шелкография, контур платы и данные сверления NC — пропуск любого из них вызывает задержки производства.

Мастер-список файлов Gerber

| Тип файла | Расширение | Содержит |

|---|---|---|

| Верхний медный | .GTL | Следы компонентной стороны |

| Нижний медный | .GBL | Следы стороны пайки |

| Верхняя маска пайки | .GTS | Открытые площадки (зеленый слой) |

| Контур платы | .GKO/GML | Линии резки для формы платы |

| Данные сверления NC | .TXT | Места и размеры отверстий |

Используйте ViewMate или онлайн-просмотрщик Gerber, чтобы проверить слои. Профессиональный совет: называйте файлы четко (ProjectX_TopCopper.GTL) и архивируйте их с файлом README.txt, объясняющим назначение слоев. Я отправляю себе архивированные файлы Gerber, чтобы проверить их отображение на мобильном устройстве — если я не могу распознать слои на экране телефона, то и производитель не сможет.

Заключение

От схем до файлов Gerber проблемы проектирования печатных плат разваливаются на структурированные шаги. Освойте двойственность инструментов EDA, стратегическое размещение и проверки производства — ваша первая функциональная плата находится в четырех шагах. Теперь идите и воплотите свою идею в реальность.