Плохое смачивание припоем[^1] вызывает скрытые дефекты, которые приводят к отказам в полевых условиях. После потери 2000 печатных плат из-за холодных соединений в прошлом квартале я обнаружил четыре предотвратимые основные причины. Давайте исправим это с помощью подготовки поверхности, выбора материала и управления процессом.

Предотвратите плохое смачивание с помощью точной очистки[^2], припоев SnAgCu, оптимизированных профилей оплавления и флюсов, активированных канифолью. Это касается загрязнения, термической динамики и химической активности для полных металлургических соединений.

Чтобы понять эти решения, мы разберем каждый фактор, влияющий на распространение припоя. Я поделюсь проверенными методами из моей работы над сборками аэрокосмического класса в сочетании с практическими шагами по устранению неполадок.

Как грязные поверхности разрушают паяные соединения?

Одна частица остатка отпечатка пальца может создать несмачиваемую зону площадью 0,2 мм². Во время проекта по медицинскому устройству ионное загрязнение от контакта с перчаткой вызвало 12% возвратов поля, несмотря на идеальный визуальный осмотр.

Загрязнения образуют тепловые барьеры между припоем и подложками. Очистите поверхности с помощью: 1) Плазменной обработки 2) Погружения в омылитель 3) Прокалки (см. контрольный список ниже).

План контроля критических загрязнений

| Источник загрязнения | Метод обнаружения | Процесс удаления | Проверка |

|---|---|---|---|

| Масла/отпечатки пальцев | УФ-инспекция | Щелочная промывка | Контактный угол <15° |

| Окисление | Анализ XRF | Плазменное озоление | Профиль глубины AES |

| Остатки флюса | Ионная хроматография | Распыление омылителя | 0,02% снижает поток на 40% |

Наша команда добилась полного смачивания BGA, перейдя с SAC305 на CASTIN Sn96.2/Ag2.5/Cu0.8/Ni0.5 — добавление никеля снизило межфазное натяжение на 18%.

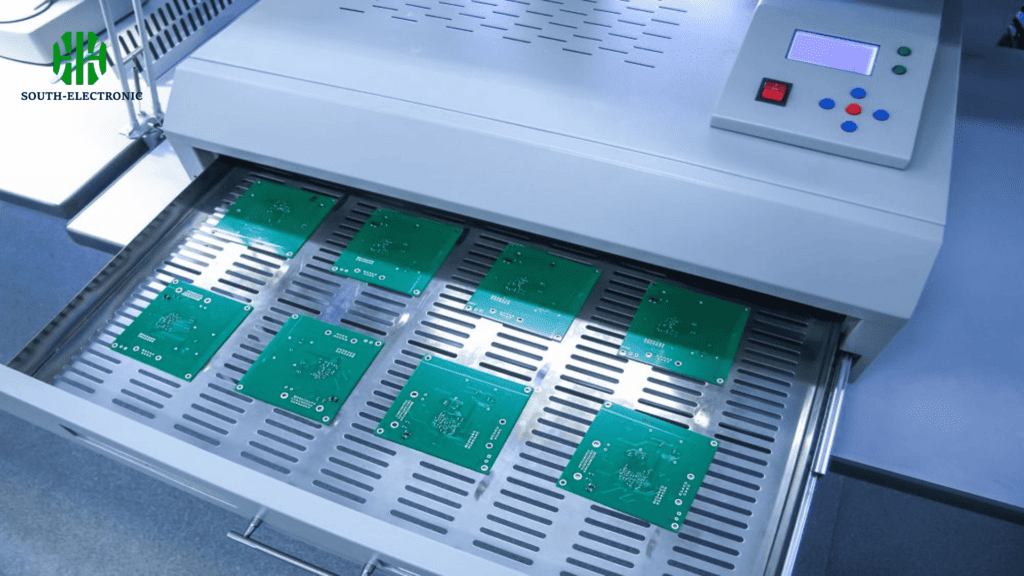

Убивают ли профили печи оплавления растекание припоя?

Ошибка в 5°C в зоне выдержки после того, как было отбраковано 32 000 светодиодных модулей. Оптимизация профиля требует точных тепловых расчетов, а не догадок.

Температура выдержки определяет активацию флюса — слишком низкая приводит к неполному удалению оксида. Цель 150-170°C в течение 60-90 с с отклонением зоны <2°C.

Этапы разработки профиля

-

Измерение тепловой массы платы

- Использование зондов k-типа на самых больших заземляющих плоскостях

- Учет плотности меди (унций/фут²)

-

Установка критических параметров

| Зона | Толстая плата (°C) | Тонкая плата (°C) | Время (с) |

|---|---|---|---|

| Предварительный нагрев | 140-160 | 130-150 | 60-90 |

| Замачивание | 160-180 | 150-170 | 60-120 |

| Оплавление | 240-245 (без Pb) | 230-235 (SnPb) | 45-75 |

| Охлаждение | наклон <3°C/сек |

- Проверка смачиваемости

- Тест на распределение на образцах FR4/Cu

- Измерение угла контакта с помощью гониометра

- X-сечение 3 соединений на профиль

После регулировки времени выдержки с 82 с до 104 с наши дефекты слипания припоя[^3] снизились с 7,1% до 0,3%.

Какой тип флюса обеспечивает максимальную смачиваемость без риска коррозии?

Не требующий очистки флюс клиента оставил проводящие остатки, которые не прошли испытание на влажность MIL-STD-883. Решение? Соответствие химии флюса[^4] условиям конечного использования.

Флюсы на основе канифоли (RA) обеспечивают максимальное смачивание, но требуют очистки. Для бескорпусных сборок используйте флюсы RMA с <0,5% галогенидов и промывкой деионизированной водой.

Руководство по выбору флюса

| Тип | Уровень активности | Риск остатков | Требуется очистка | Лучше всего подходит для |

|---|---|---|---|---|

| RMA (Rosin Mildly Activated) | Умеренный | Низкий | Нет (опционально) | Бытовая электроника |

| RA (Rosin Activated) | Высокий | Высокий | Да | Применения MIL-spec |

| No-Clean | Низкий | Умеренный | Нет | Безопасные среды |

| Водорастворимый | Очень высокий | Критический | Да (деионизированная вода) | Высокая надежность |

Наш процесс квалификации включает:

-

Испытание на ионное загрязнение

- IPC TM-650 2.3.25 (омега-метр)

- 1×10⁸Ω после 168 часов

-

Сопротивление поверхностной изоляции

- 85°C/85% RH, смещение 100 В постоянного тока

-

Испытание медным зеркалом

- ASTM D2989 – проверка коррозии

- Полное зеркало = пройдено

Использование Kester EP256 (тип RMA) увеличило площадь смачивания на 22% при сохранении надежности класса 3.

Заключение

Предотвращайте сбои смачивания припоя с помощью тщательной очистки, оптимизации сплава, контроля теплового профиля и выбора флюса. В сочетании с методами компенсации объема, такими как изменение конструкции трафарета, они создают надежные металлургические соединения в производственных условиях.

[^1]: Изучите эту ссылку, чтобы узнать эффективные методы и идеи по улучшению смачивания припоем, что имеет решающее значение для предотвращения дефектов при сборке печатных плат.

[^2]: Понимание прецизионной очистки может помочь вам реализовать эффективные стратегии очистки, которые обеспечат оптимальные результаты пайки и предотвратят дефекты.

[^3]: Понимание дефектов образования шариков припоя может помочь улучшить процесс пайки и сократить количество сбоев в производстве.

[^4]: Изучение химии флюса может расширить ваши знания о паяльных материалах и повысить надежность продукции.