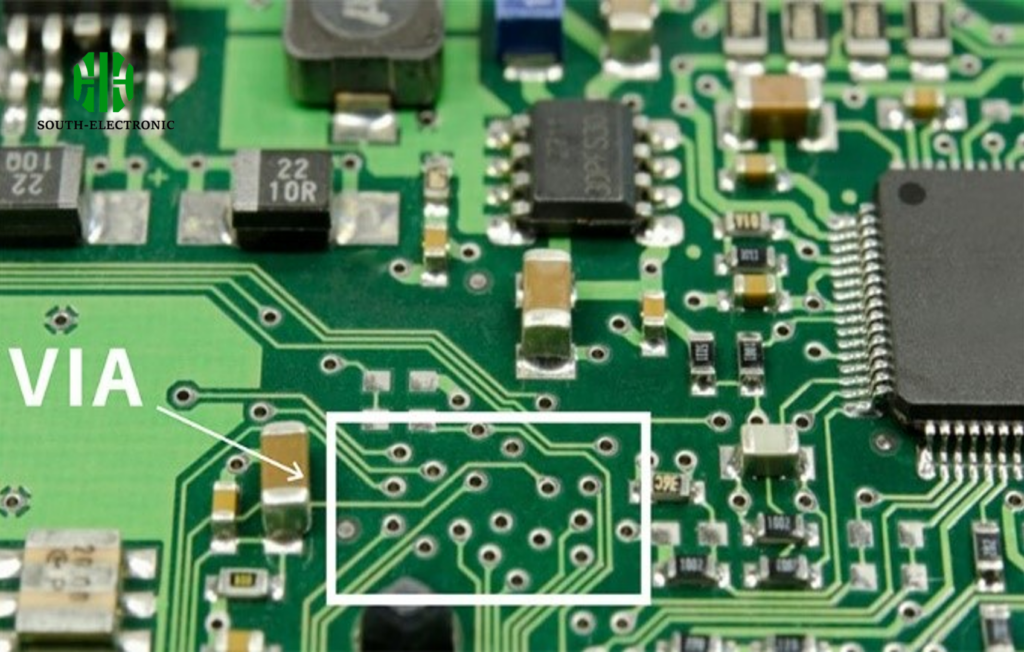

Вы когда-нибудь сталкивались с искажением сигнала или перегревом в ваших проектах платы (PCB)? Эти проблемы часто связаны с неправильно заполненными виями. Процесс электрогальванического заполнения отверстий решает эту проблему, создавая бесшовные электрические пути в многослойных платах.

Электрогальваническое заполнение отверстий в PCB[^1] наносит проводящие материалы (например, медь) в вия, устраняя воздушные зазоры, которые вызывают потерю сигнала. Это обеспечивает надежные соединения между слоями и улучшает термическое управление и конструкционную целостность в высокоскоростных цепях.

Понимание этого процесса не только заключается в знании методов гальванического нанесения — это решение реальных задач проектирования. Давайте рассмотрим ключевые вопросы, которые инженеры задают при реализации заполнения отверстий в своих проектах PCB.

Почему электрогальваническое заполнение отверстий в PCB предотвращает потерю сигнала в высокоскоростных цепях?

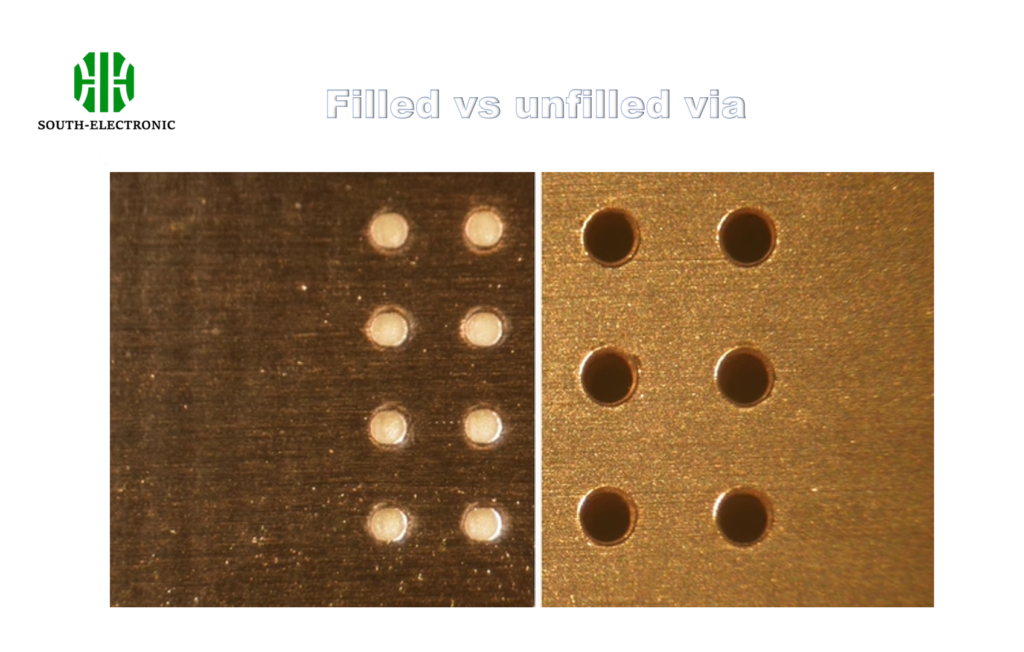

Кошмары с целостностью сигнала преследуют современную электронику. Я однажды видел, как прототип 5G не справился из-за незаполненных виям, которые действовали как крошечные антенны. Заполненные вия предотвращают это, создавая последовательные импедансные пути.

Заполнение отверстий устраняет воздушные полости в виях, которые вызывают несовпадение импеданса. Гладкие медные стенки, нанесенные гальваническим способом, поддерживают целостность сигнала[^2], предотвращая отражения и перекрестный разговор в высокочастотных приложениях (выше 1 ГГц).

Три критических фактора сохранения сигнала

-

Проводимость материала

Высокая проводимость меди (5,96×10⁷ С/м) обеспечивает минимальное ослабление сигнала -

Гладкость поверхности

Гальваническое нанесение создает зеркальные стены вия, уменьшая потери на коже -

Устранение пустот

Полное заполнение предотвращает паразитную емкость между слоями

| Тип вия | Потеря сигнала на 10 ГГц | Изменение импеданса |

|---|---|---|

| Не заполненный | -3,2 дБ | ±15% |

| Заполненный | -0,8 дБ | ±5% |

Эта таблица показывает, почему ведущие производители настаивают на беспустотном медном заполнении[^3] для радиочастотных конструкций. Непрерывная структура нанесенной меди действует как волнообразовод для высокоскоростных сигналов.

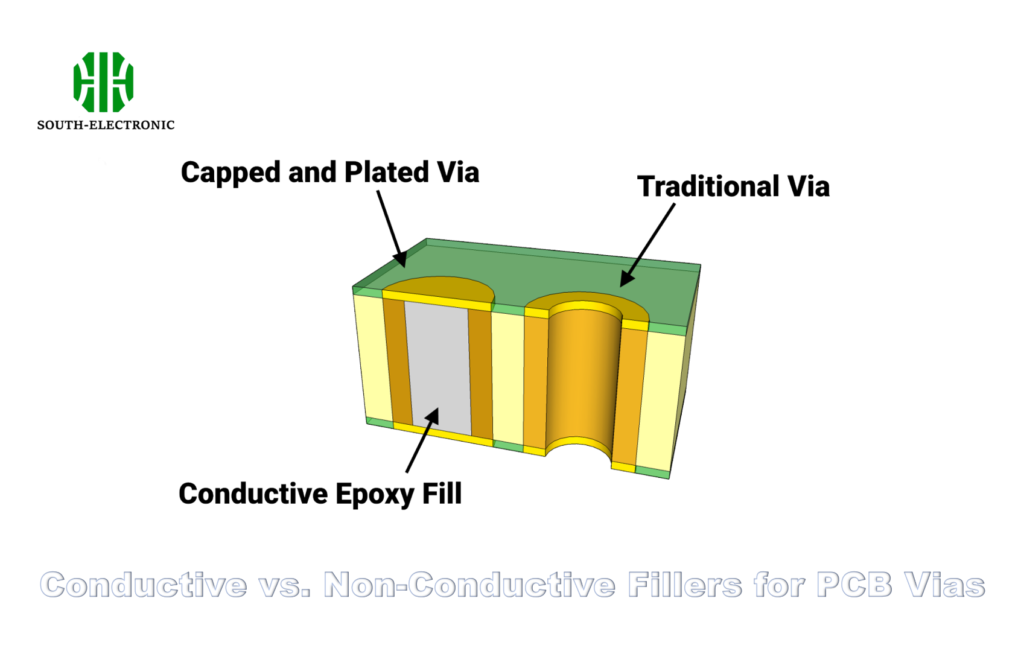

Как выбрать между проводящими и непроводящими заполнителями для виям на плате?

Я видел команды, которые тратили месяцы на тестирование неправильных заполнителей. Выбор влияет на все, от стоимости до термического выполнения[^4]. В прошлом году устройство IoT клиента не справилось, потому что они использовали эпоксидную смолу с серебром в средах с высокой влажностью.

Проводящие заполнители[^5] (медь, серебро) подходят для высокочастотных/мощных применений. Непроводящие варианты[^6] (эпоксидная смола, резин) работают для основных соединений. Рассмотрите электрические потребности, термические требования и бюджет при выборе.

)

Матрица решений для выбора материала

1. Электрические потребности

- Проводящий: >5 ГГц сигналы/мощные вия

- Непроводящий: Цифровой <1 ГГц

2. Термические требования

- Проводящий: 200+ Вт/мК для мощных плат

- Непроводящий: <1 Вт/мК приемлемо

3. Факторы стоимости

- Проводящий заполнитель стоит 3-5 раз дороже

| Свойство | Проводящие заполнители | Непроводящие заполнители |

|---|---|---|

| Проводимость | 10⁶ С/м | 10⁻¹² С/м |

| Теплопередача | 200-400 Вт/мК | 0,2-0,5 Вт/мК |

| Относительная стоимость | $$ | $ |

| Лучшее применение | Радиочастота/Мощность | Потребительская электроника |

Всегда проверяйте коэффициент теплового расширения заполнителя с материалами платы, чтобы избежать термического напряжения во время работы.

Каковы общие дефекты в процессе заполнения отверстий и как их исправить?

Партия производства одного раза имела 40% дефектных виям. Микроскопические полости вызывали периодические неисправности, которые заняли недели на диагностику. Раннее распознавание общих дефектов экономит дорогостоящую переделку.

Ключевые дефекты включают пустоты при гальваническом нанесении (35% случаются в основании вия), неравномерное распределение меди и трещины заполнителя. Решения включают оптимизированную плотность тока, импульсное гальваническое нанесение и после гальванического отжига.

)

Руководство по устранению неисправностей

1. Пустоты/Полости

- Причина: Недостаточная агитация

- Исправление: Используйте вакуумное гальваническое нанесение

2. Тонкая медь

- Причина: Низкая плотность тока

- Исправление: Увеличьте до 20-30 мА/см²

3. Дендритный рост

- Причина: Загрязненная ванна

- Исправление: Замените раствор для гальванического нанесения

4. Трещины заполнителя

- Причина: Несоответствие коэффициента теплового расширения

- Исправление: Используйте наномодифицированную эпоксидную смолу

Реализация статистического контроля процесса[^7] (SPC) снижает уровень дефектов с 15% до <2% на производственных линиях. Осмотр с помощью рентгеновских лучей помогает обнаружить subsurface проблемы до окончательной сборки.

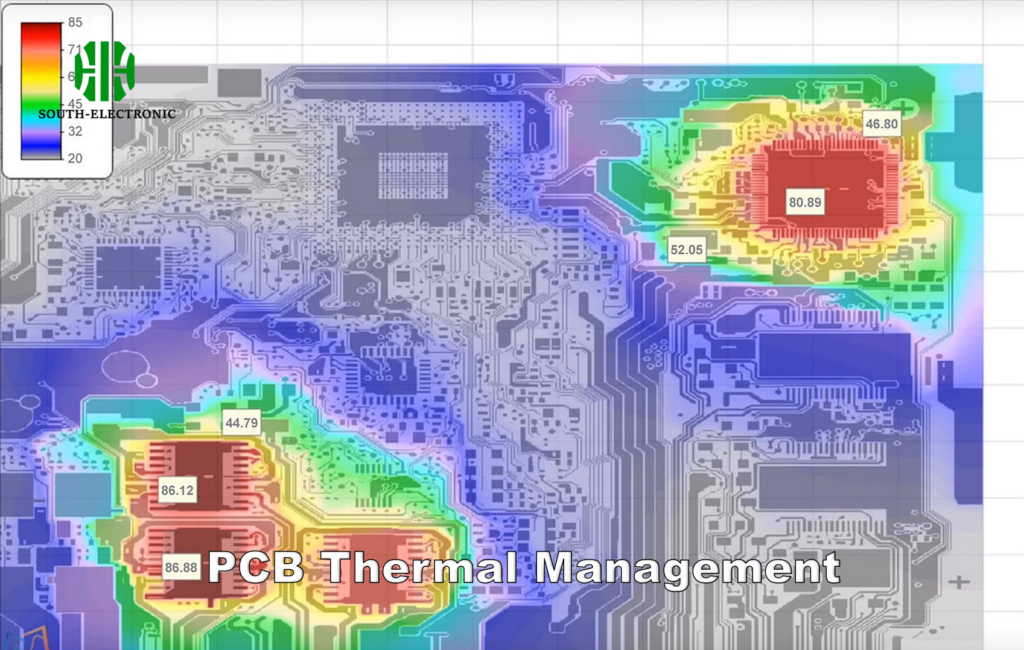

Как заполнение отверстий улучшает термическое управление в многослойных платах?

Мощные процессоры требуют более умных тепловых решений. Я最近 работал над серверной платой, где заполненные вия снизили температуру соединения на 18°C по сравнению с традиционными конструкциями.

Заполненные вия создают вертикальные тепловые пути, проводящие тепло от ИС к радиаторам на 400% быстрее, чем воздух. Медные вия, покрытые гальваническим способом, достигают теплопроводности 380 Вт/мК по сравнению с 0,024 Вт/мК для воздуха.

)

Многослойная термическая стратегия

-

Проводящие заполнители

Медные вия под горячими компонентами -

Массивы вия

15-20 вия на см² для высокомощных зон -

Связывание между слоями

Заполненные вия улучшают адгезию между слоями препрега

| Метод охлаждения | Термическое сопротивление | Влияние на стоимость |

|---|---|---|

| Не заполненные вия | 25°C/Вт | — |

| Вия, заполненные медью | 6°C/Вт | +15% |

| Встроенные тепловые трубы | 3°C/Вт | +40% |

Сочетание заполненных виям с термическими планами создает доступные охладительные решения для плат мощностью 200 Вт+. Всегда имитируйте термические профили перед окончательным определением узоров вия.

Вывод

Правильное заполнение отверстий на плате устраняет потерю сигнала и повышает термическое выполнение. Выбор правильных материалов и контроль процессов обеспечивает надежные, высокоплотные печатные платы для передовой электроники. Реализуйте эти решения, чтобы избежать дорогостоящего повторного проектирования и неисправностей.

[^1]: Изучите эту ссылку, чтобы понять процесс электрогальванического заполнения отверстий на плате и его значение для повышения целостности сигнала и термического управления.

[^2]: Узнайте о целостности сигнала и ее критической роли в высокоскоростных проектах плат для обеспечения надежной работы в современной электронике.

[^3]: Откройте для себя преимущества беспустотного медного заполнения в производстве плат и то, как оно повышает производительность в радиочастотных конструкциях.

[^4]: Понимание термического выполнения имеет решающее значение для надежности платы; эта ссылка предоставляет информацию о том, как эффективно управлять теплом в ваших проектах.

[^5]: Изучите эту ссылку, чтобы понять, как проводящие заполнители могут повысить производительность вашей платы, особенно в высокочастотных приложениях.

[^6]: Этот ресурс поможет вам определить лучшие сценарии для использования непроводящих заполнителей, обеспечивая оптимальную производительность и экономическую эффективность.

[^7]: Изучение SPC может помочь вам реализовать эффективные меры контроля качества, значительно снижая уровень дефектов в производстве.