PCB Производство Сборки

South-Electronic

Выберите South-Electronic для получения лучшего качества, надежности и отличной цены при удовлетворении ваших потребностей в производстве печатных плат. Увидьте разницу с нашими комплексными услугами по производству и сборке печатных плат — от начального проектирования до готового продукта, мы гарантируем точность, долговечность и соответствие самым высоким отраслевым стандартам.

Ваш основной партнер в производстве и сборке печатных плат

Добро пожаловать в South-Electronic. Мы предоставляем услуги по производству и сборке печатных плат высшего качества, известные своей точностью и надежностью.

Наши сборки печатных плат идеально подходят для широкого спектра применения. Мы предлагаем жесткие, гибкие и многослойные печатные платы, которые можно настроить в соответствии с вашими конкретными электронными потребностями. Будете ли вы нуждаться в улучшении эффективности потребительской электроники или обеспечении надежной работы промышленных контролей, наши услуги по производству и сборке печатных плат предназначены для обеспечения эффективности и точности. Когда вы выбираете South-Electronic, вы можете рассчитывать на постоянное качество и инновации для ваших электронных проектов. Наши сборки печатных плат повысят производительность и надежность ваших устройств. Доверяйте нам предоставление совершенства и креативности для вашей отрасли.

Почему выбрать South-Electronic?

-

Гибкость при заказе

Вы получаете ровно то, что вам нужно, независимо от размера заказа.

Будет ли это один экземпляр или тысячи, мы готовы выполнить ваш заказ с тем же уровнем приверженности качеству и точности. -

Комплексная служба

Получите все, что вам нужно, в одном месте.

От проектирования до доставки, наши передовые технологии и производственные возможности гарантируют, что ваш заказ выполнен в соответствии с высочайшими стандартами. -

Быстрая доставка

Вы остаетесь в графике с нашими быстрыми сроками выполнения.

Наш оптимизированный процесс производства обеспечивает быстрые сроки выполнения, поэтому вы получаете ваши продукты, когда вам это нужно, без задержек. -

Гарантированное удовлетворение

Вы оцените уверенность, которая приходит от работы с сертифицированной компанией ISO9001.

Мы ставим во главу угла ясную, прозрачную коммуникацию и держим себя на высочайшем уровне, гарантируя, что ваши 8-слойные печатные платы не только соответствуют, но и превосходят ваши ожидания по производительности, долговечности и точности.

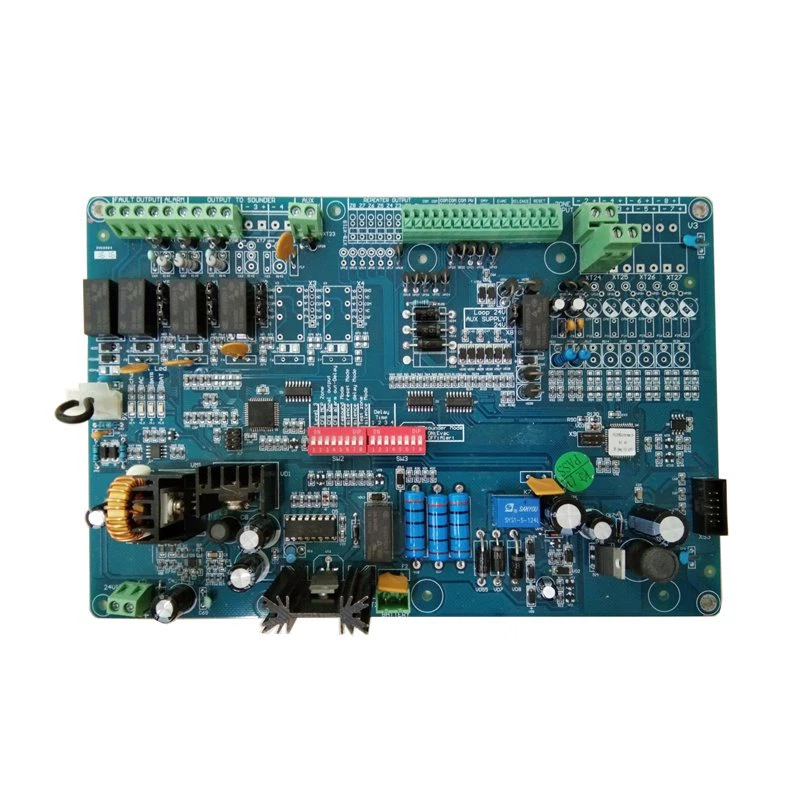

Связанный проект, который мы выполнили

Отзывы клиентов

Распространенные вопросы

Самые популярные вопросы

Отправьте нам сообщение

Полное руководство по изготовлению и сборке печатных плат

Содержание

Глава 1

Введение в производство и сборку ПП

Производство и сборка ПП является критическим процессом в мире производства электроники. ПП являются основой большинства электронных устройств, обеспечивая механическую поддержку и электрические соединения между компонентами. Вот обзор важности и особенностей производства и сборки ПП:

Что такое производство ПП?

Производство ПП — это процесс создания физической структуры печатной платы. Это включает в себя несколько шагов, от проектирования схемы до готового продукта:

- Проектирование схемы: Инженеры проектируют схему, которая затем преобразуется в цифровой макет с помощью специализированного программного обеспечения CAD. Этот макет включает в себя размещение компонентов и маршрутизацию электрических соединений, известных как следы.

- Выбор материала: В качестве основного материала обычно выбирается стеклотекстолит (FR-4) за его прочность и изоляционные свойства. Медь используется для проводящих путей, а также другие элементы, адаптированные к конкретным требованиям устройства.

- Формирование и травление: Схема печатается на плате, а ненужная медь травится, оставляя только желаемые цепи.

- Сверление и гальванизация: Сверлятся отверстия для выводов компонентов и виас, которые гальванизируются для обеспечения проводящих путей между разными слоями ПП.

- Сolder Mask и Silkscreen: Наносится защитное покрытие для защиты медных следов и предотвращения ошибок при пайке. Слой silkscreen добавляется для печати надписей и опорных указателей на ПП.

Что такое сборка ПП?

Сборка ПП — это процесс установки и пайки электронных компонентов на изготовленную ПП. Это включает в себя:

- Размещение компонентов: Автоматические машины точно размещают компоненты на ПП в соответствии с проектными спецификациями. Это может включать резисторы, конденсаторы, интегральные схемы (ИС) и многое другое.

- Пайка: Используются различные методы пайки для закрепления компонентов на месте и создания электрических соединений. Технология поверхностного монтажа (SMT) и технология монтажа в отверстия (THT) являются распространенными методами.

- Осмотр и испытания: После сборки ПП проходят тщательный осмотр и испытания, чтобы убедиться, что они функционируют правильно и соответствуют стандартам качества. Это включает в себя визуальный осмотр, автоматический оптический осмотр (AOI) и функциональные испытания.

Важность в производстве электроники

ПП необходимы во всех электронных устройствах, от смартфонов и компьютеров до медицинских устройств и автомобильной электроники. Точность и эффективность производства и сборки ПП напрямую влияют на производительность, надежность и срок службы готового электронного продукта.

Спрос на более компактные, эффективные и сложные электронные устройства продолжает расти, что делает производство и сборку ПП более важными, чем когда-либо. Как основа для технологических инноваций, понимание и инвестиции в передовые процессы ПП имеют решающее значение для любой компании, стремящейся оставаться конкурентоспособной на рынке электроники. Это руководство призвано предоставить вам всестороннее понимание этих процессов, гарантируя, что ваш путь в производстве электроники будет информативным и успешным.

Глава 2

Понимание типов и применений ПЛИС

ПЛИС выпускаются разных типов, каждый из которых предназначен для удовлетворения конкретных требований и задач, которые возникают при различных электронных применениях. Понимание этих типов и их применения имеет решающее значение для выбора правильной ПЛИС для вашего проекта. Вот подробный обзор различных типов ПЛИС и их применений в различных отраслях:

Типы ПЛИС

Односторонняя ПЛИС:

- Структура: Эти ПЛИС имеют один слой субстрата с проводящим медным слоем на одной стороне. Компоненты монтируются на одной стороне, а следы схемы травятся на другой.

- Применения: Используются в простых, низкочувствительных конструкциях, таких как калькуляторы, источники питания и некоторые бытовые приборы, благодаря их экономичности и простоте.

Двусторонняя ПЛИС:

- Структура: Характеризуются слоем субстрата с медными слоями на обеих сторонах. Компоненты можно монтировать на любой стороне с помощью соединений, установленных через отверстия (вия).

- Применения: Подходят для более сложных схем, чем односторонние ПЛИС. Широко используются в приборных панелях транспортных средств, промышленной аппаратуре и системах освещения.

Многослойная ПЛИС:

- Структура: Состоят из трех или более проводящих слоев, разделенных изоляционным материалом. Эти ПЛИС позволяют создавать сложные конструкции схем с несколькими слоями, chồngенными друг на друга.

- Применения: Идеальны для высокосложных устройств, таких как смартфоны, решения для хранения данных, медицинское оборудование и спутниковые системы, благодаря их способности поддерживать высокую плотность компонентов и сложные конструкции.

Жесткая ПЛИС:

- Структура: Изготавливаются из жесткого субстрата, который предотвращает изгиб платы. Они прочны и обеспечивают конструктивную поддержку компонентов.

- Применения: Примеры включают материнские платы компьютеров, жесткие диски и телевизоры, где необходима стабильная и негибкая платформа.

Гибкие ПЛИС (Flex ПЛИС):

- Структура: Изготавливаются из материалов, которые позволяют плате гнуться или изгибаться, обычно используются полиэстер или полиимидный субстрат.

- Применения: Используются в применениях, требующих гибкости, таких как носимые электронные устройства, камеры и различные медицинские устройства, позволяющие схеме соответствовать разным формам.

Жестко-гибкая ПЛИС:

- Структура: Объединяют элементы как жестких, так и гибких ПЛИС, имея слои, которые могут быть как гибкими, так и жесткими.

- Применения: Предоставляют универсальные решения в сложных системах, таких как аэрокосмические применения, военные системы и передовые потребительские электронные устройства, где ограничены пространство и вес.

Применения в различных отраслях

Потребительская электроника: В устройствах, таких как смартфоны, планшеты и бытовые приборы, используются смесь многослойных, жестких и гибких ПЛИС для обеспечения передовых функций при оптимизации пространства и функциональности.

- Автомобильная промышленность: ПЛИС являются необходимыми для управления электроникой транспортных средств, включая навигацию, системы управления и информационно-развлекательные системы, требующие прочных многослойных и жестких ПЛИС.

- Медицинские устройства: Минимизация и надежность имеют решающее значение, многие медицинские устройства используют гибкие и жестко-гибкие ПЛИС для обеспечения компактных и портативных конструкций, таких как кардиостимуляторы и аппаратура для визуализации.

- Промышленное оборудование: Двусторонние и многослойные ПЛИС широко используются в системах управления, робототехнике и машинных агрегатах для поддержки более высоких требований к производительности и надежности.

- Аэрокосмическая и оборонная промышленность: Эти сектора часто используют передовые многослойные и жестко-гибкие ПЛИС для работы в экстремальных условиях и строгих стандартах производительности, что имеет решающее значение в спутниковых коммуникациях и военной аппаратуре.

- Выбор подходящего типа ПЛИС на основе применения и отраслевых требований имеет важное значение для обеспечения оптимальной производительности, экономичности и надежности в электронных конструкциях. Понимание этих типов ПЛИС и их различных применений позволяет инженерам и разработчикам инновировать и улучшать технологии в различных областях.

Глава 3

Ключевые компоненты в производстве ПЛИС

Производство ПЛИС — это сложный процесс, включающий множество различных материалов и компонентов. Каждый из этих компонентов играет критическую роль в определении производительности, надежности и технологичности окончательного продукта. Понимание этих материалов имеет решающее значение для разработки эффективных и эффективных ПЛИС. В этой статье мы подробно рассмотрим некоторые из ключевых компонентов, используемых в производстве ПЛИС.

1. Подложки

Подложка является основным материалом ПЛИС. Она обеспечивает необходимую поддерживающую структуру для всех остальных компонентов. Наиболее часто используемым материалом подложки является FR-4, который представляет собой стеклотекстолит с эпоксидным связующим. FR-4 популярен благодаря своим отличным электрическим изоляционным свойствам, механической прочности и экономической эффективности. Однако для высокочастотных применений может потребоваться использование подложек из ПТФЭ, которые обладают превосходными электрическими свойствами на микроволновых частотах. Для применений, требующих усиленного тепловыделения, может потребоваться использование металлокерамных подложек.

2. Медные слои

Медные фольги ламинируются на подложку для образования проводящих путей или трасс. Толщина меди может варьироваться в зависимости от требований к току ПЛИС. Толщина меди обычно измеряется в унциях на квадратный фут. Типичные толщины включают 1 унцию, 2 унции и 3 унции. Более толстая медь используется в ПЛИС для мощной электроники для обработки высоких токов, тогда как более тонкая медь достаточна для обработки сигналов.

3. Ламинаты

Ламинаты состоят из слоев материала подложки, склеенных с слоями медной фольги. Жесткие ламинаты обеспечивают прочную основу для компонентов и в основном используются в негибких ПЛИС. Гибкие ламинаты используют материалы, такие как полиимид, для того, чтобы ПЛИС могла гнуться без повреждения проводников.

4. Препрег

Препрег — это композитный материал, пропитанный системой связующих. Он используется в качестве адгезивного и изоляционного слоя между слоями ламината в многослойных ПЛИС. Препрег обеспечивает необходимую прочность связи между слоями. Он доступен в разных толщинах и имеет разный содержание связующих для соответствия конкретным термическим поведениям.

5. Сolder Mask

Сolder Mask — это защитный слой, покрывающий медные трассы для предотвращения коротких замыканий, ошибок пайки и повреждений окружающей среды. Обычно это полимерное покрытие, нанесенное на медные слои ПЛИС. Сolder Mask выпускается в разных цветах, причем зеленый является наиболее распространенным. Однако также доступны альтернативы, такие как красный, синий и черный, для эстетических целей или специфических свойств каждой версии.

6. Шелкография

Шелкография — это слой чернил, напечатанный на ПЛИС для маркировки местоположения компонентов, предупреждений и символов. Обычно это не проводящая эпоксидная чернила, которая выделяется на фоне Сolder Mask для легкой читаемости.

7. Виасы

Виасы — это проводящие пути, просверленные через подложку для соединения медных трасс на разных слоях ПЛИС. Существуют разные типы виасов, включая проходные виасы, слепые виасы и погруженные виасы. Проходные виасы проходят от верхнего слоя до нижнего слоя. Слепые виасы соединяют внешние слои с одним или несколькими внутренними слоями без прохождения через всю плату. Погруженные виасы соединяют внутренние слои только, облегчая более сложные многослойные конфигурации.

8. Поверхностные покрытия

Поверхностные покрытия наносятся на медные трассы для предотвращения окисления и обеспечения хорошей паяемости. Существует несколько типов поверхностных покрытий, включая HASL (покрытие горячим воздухом и пайкой) и ENIG (электролесс никель / погружение золота). HASL является экономически эффективным и обеспечивает хорошую паяемость. ENIG предлагает гладкую поверхность и отличный срок хранения. Он предпочтителен для высококачественных и тонкопitched компонентов.

Понимание этих компонентов имеет решающее значение для инженеров и разработчиков, чтобы обеспечить, что дизайн ПЛИС подходит для его предполагаемого применения, надежен в работе и экономически эффективен в производстве. Каждый компонент усиливает конкретные атрибуты ПЛИС и влияет на общую функциональность и качество электронного устройства.

Глава 4

Процесс разработки PCB

Создание PCB включает в себя ряд шагов, которые превращают первоначальную концепцию электронной схемы в производимую и функциональную плату. Этот процесс сильно зависит от программных инструментов, правил проектирования и соображений производительности. Вот подробное руководство по проектированию PCB:

Шаг 1: Определение требований и спецификаций

- Цель: Ясно определить функциональные и производственные требования PCB.

- Соображения: Определить размер, форму и среду, в которой будет работать PCB. Учитывать такие факторы, как мощность, типы сигналов и размещение компонентов.

Шаг 2: Захват схемы

Программные инструменты: Использовать инструменты автоматизированного проектирования электроники (EDA), такие как Eagle, KiCad, Altium Designer или OrCAD.

Процесс:

- Создать схему, которая представляет собой символическое представление компонентов схемы и их соединений.

- Обеспечить, чтобы все электронные компоненты были правильно указаны, включая значения и типы.

Шаг 3: Размещение компонентов

- Цель: Оптимизировать компоновку для электрических характеристик и легкости сборки.

- Соображения: Разместить компоненты на основе потока сигналов и близости к связанным компонентам. Критические компоненты, такие как микропроцессоры, должны быть расположены в центре. Учитывать термическое управление и механические ограничения.

Шаг 4: Маршрутизация трасс

Программные инструменты: Использовать инструменты компоновки PCB, интегрированные в программное обеспечение EDA, для определения электрических путей или трасс, соединяющих компоненты.

Правила проектирования:

- Обеспечить достаточное расстояние, чтобы предотвратить короткие замыкания и помехи сигналов.

- Использовать подходящие ширины трасс на основе мощности и требований к импедансу.

Техники: Реализовать силовые и заземляющие плоскости для минимизации шума и улучшения производительности. Использовать автоматическую или ручную маршрутизацию для сложных компоновок.

Шаг 5: Проверка правил проектирования (DRC)

Цель: Проверить проект согласно предварительно определенным правилам проектирования, чтобы обеспечить производительность и функциональность.

Процесс:

- Запустить функции DRC в инструментах EDA, чтобы проверить на наличие нарушений, таких как неправильное расстояние между трассами, минимальные вставки и перекрытие компонентов.

- Откорректировать и исправить любые ошибки, обнаруженные во время проверки.

Шаг 6: Генерация файлов Gerber

- Цель: Создать стандартизированные выходные файлы, представляющие проект PCB для производства.

- Файлы: Отдельные файлы для каждого медного слоя, маски пайки, шелкографии и отверстий. Эти файлы необходимы для процесса производства PCB.

Шаг 7: Учет производительности (DFM)

Цель: Обеспечить, чтобы проект был реализуем для экономически эффективного и высококачественного производства.

Соображения:

- Работать с производителями на ранней стадии, чтобы понять их возможности и ограничения.

- Включить ясные аннотации и заметки о требованиях к сборке.

- Выбрать поверхностные покрытия и цвета маски пайки на основе доступности и потребностей применения.

Шаг 8: Симуляция и тестирование

- Цель: Предсказать производительность PCB в различных условиях с помощью инструментов симуляции.

- Процесс: Использовать программное обеспечение для симуляции термического, электрического и механического поведения, проверки стабильности и целостности сигнала.

Шаг 9: Прототипирование и проверка

- Цель: Создать и протестировать прототип, чтобы убедиться, что он соответствует всем спецификациям проекта и функциональным требованиям.

- Процесс: Провести структурированное тестирование, чтобы выявить несоответствия производительности и внести необходимые усовершенствования в проект для улучшения.

Соображения для производительности

- Сотрудничество с производителями: Взаимодействовать с выбранным производителем на этапе проектирования, чтобы согласовать возможности проекта с производственными возможностями.

- Минимизация сложности: Выбрать самый простой проект, который соответствует требованиям применения, чтобы снизить затраты и повысить надежность.

- Планирование масштабируемости: Разрабатывать с учетом будущих масштабов производства, чтобы обеспечить, что компоновка может быть произведена в более крупных количествах без переработки.

Проектирование PCB — это тщательный процесс, требующий точности и внимания к деталям на каждом этапе. Используя сложные программные инструменты, следуя sound практикам проектирования и учитывая соображения производительности, проектировщики могут создавать PCB, которые являются одновременно высокопроизводительными и экономически эффективными для своих предполагаемых применений.

Глава 5

Процесс производства ПП

Процесс производства ПП включает в себя несколько специализированных этапов, каждый из которых способствует превращению сырого субстрата в функциональную плату. Этот тщательный процесс требует высокой точности и контроля качества, чтобы каждая ПП соответствовала жестким стандартам. Вот подробное объяснение ключевых этапов производства:

Этап 1: Создание узора и травление

- Цель: Создать желаемый узор схемы на медной пластине.

- Процесс:

- Нанесение фоторезиста: Слой фоторезиста, светочувствительного материала, наносится на медную поверхность пластины ПП.

- Воздействие и проявление: Плата затем подвергается воздействию ультрафиолетового света через фотомаску, содержащую узор схемы. Ультрафиолетовый свет затвердевает фоторезист в открытых областях.

- Травление: Плата проявляется для смывания неэкспонированного фоторезиста, обнажая нежелательные медные области. Это обнаженная медь затем химически травится раствором, таким как хлорид железа или персульфат аммония, оставляя только желаемые медные следы.

Этап 2: Сверление

- Цель: Создать отверстия для выводов компонентов и виас.

- Процесс:

- С помощью компьютерного контроля автоматических машин (CNC-сверления) сверлятся точные отверстия в указанных местах на плате.

- Эти отверстия обеспечивают соединения между слоями и средство для крепления компонентов.

Этап 3: Гальванизация

- Цель: Установить электрические соединения через отверстия и добавить дополнительную толщину меди к следам.

- Процесс:

- Бесэлектродная гальванизация: Первоначально тонкий слой меди наносится внутри просверленных отверстий с помощью процесса бесэлектродной гальванизации.

- Электрогальванизация: Плата затем погружается в электрогальванический ванну, где электрический ток вызывает осаждение дополнительной меди на следах и внутри отверстий. Это улучшает проводимость и надежность цепей.

Этап 4: Нанесение защитного слоя пайки

- Цель: Защитить медные следы от окисления, предотвратить короткие замыкания и помочь в процессе пайки.

- Процесс:

- Тонкий слой материала защитного слоя пайки наносится на поверхность ПП, покрывая медные следы, в то время как подсыпки и виас остаются открытыми.

- Защитный слой пайки необходим для изоляции и защиты следов от воздействия окружающей среды и эксплуатации.

Этап 5: Шелкография

- Цель: Добавить напечатанную информацию на поверхность ПП для идентификации компонентов и руководства по сборке.

- Процесс:

- Слой неconductивной черни, обычно белой, наносится с помощью шелкографического процесса для маркировки обозначений, символов и других указателей на плате.

Этап 6: Поверхностная отделка

- Цель: Защитить обнаженные медные области и подготовить плату для пайки.

- Общие методы:

- HASL (горячая пайка): Расплавленный припой наносится, и горячий воздух удаляет излишки припоя, оставляя равномерную отделку.

- ENIG (электролесс никель погружение золото): Слой никеля наносится в качестве барьера, за которым следует тонкий слой золота для устойчивости к окислению и отличной пайки.

- Другие отделки включают OSP (органические припои), погружение олова и погружение серебра.

Этап 7: Электрическое тестирование

- Цель: Верифицировать электрическую целостность изготовленной ПП.

- Процесс:

- Каждая ПП проходит электрическое тестирование для проверки коротких замыканий, открытых цепей и других неисправностей с помощью автоматического тестового оборудования. Это гарантирует, что все намеченные соединения правильно установлены.

Этап 8: Резка и профилирование

- Цель: Отделить отдельные ПП от более крупных панелей и придать им форму в соответствии с проектными спецификациями.

- Процесс:

- Маршрутизатор или в-резка используется для точной резки и профилирования ПП в желаемую форму. Края сглаживаются для удаления любых заусенцев или острых точек.

Процесс производства ПП представляет собой сочетание искусства и науки, требующее точного времени и контроля на каждом этапе для производства надежных и высококачественных плат, готовых для следующей фазы электронной сборки.

Глава 6

PCB Assembly Techniques

Сборка печатной платы — это процесс установки и пайки электронных компонентов на печатную плату. Выбор метода сборки зависит от различных факторов, таких как тип используемых компонентов, сложность схемы и предполагаемое применение печатной платы. Два основных метода сборки — это поверхностный монтаж (SMT) и монтаж с выводами (THT). Далее представлено описание этих методов:

Поверхностный монтаж (SMT)

Определение: SMT предполагает прямую установку электронных компонентов на поверхность печатной платы. Компоненты, используемые в этом процессе, называются поверхностными монтажными устройствами (SMD).

Процесс:

- Нанесение паяльной пасты: Шаблон используется для нанесения вязкой паяльной пасты на площадки печатной платы, где будут устанавливаться компоненты.

- Подбор и размещение: Автоматические машины подбирают компоненты из катушек или лотков и точно размещают их на плате в указанных местах.

- Пайка при рефлuxe: Собранная плата проходит через печь рефлукса, где паяльная паста плавится и затвердевает, создавая прочные электрические и механические связи.

Преимущества:

- Миниатюризация: Поддерживает более мелкие и легкие компоненты, что позволяет создавать более компактные, высокоплотные конструкции.

- Автоматизация: Высокая степень автоматизации, что снижает затраты на труд и увеличивает производительность.

- Производительность: Предлагает лучшую производительность для высокочастотных приложений благодаря снижению индуктивности и паразитной емкости.

Применение: Широко используется в потребительской электронике, телекоммуникациях, автомобильной электронике и т. д., где требуются высокая плотность компонентов и миниатюризация.

Монтаж с выводами (THT)

Определение: THT предполагает вставку выводов компонентов в предварительно просверленные отверстия в печатной плате и пайку их на обратной стороне. Эти компоненты часто больше и имеют выводы, предназначенные для прохода через плату.

Процесс:

- Вставка компонентов: Компоненты вставляются вручную или автоматически в печатную плату с выводами, проходящими через отверстия.

- Пайка: Обычно используется волнообразная пайка для массового производства. Печатная плата проходит над волной расплавленного припоя, который прилипает к открытым металлическим площадкам, закрепляя компоненты на месте.

Преимущества:

- Механическая прочность: Обеспечивает сильные механические связи, что делает его подходящим для компонентов, которые будут подвергаться механическому напряжению.

- Прототипирование и тестирование: Легче обрабатывать и модифицировать, что делает его идеальным для прототипирования и тестовых приложений.

- Применение: Предпочтительно в приложениях, требующих высокой надежности и долговечности, таких как промышленное оборудование, военная техника и аэрокосмическая промышленность, где механическая прочность паяных соединений имеет решающее значение.

Комбинирование SMT и THT

- Платы смешанной технологии: Многие современные печатные платы используют комбинацию SMT и THT, используя преимущества обоих методов.

- Стратегия применения: Критически важные или высокомощные компоненты часто монтируются через отверстия для добавления прочности, в то время как пассивные компоненты, ИС и другие небольшие устройства поверхностно монтируются для экономии места и использования автоматизированных процессов сборки.

Дополнительные соображения при сборке

- Ориентация компонентов: Точная ориентация и выравнивание имеют решающее значение для избежания ошибок сборки и обеспечения функциональной работы.

- Тепловой менеджмент: Необходимо учитывать адекватные методы рассеивания тепла, особенно в высокоплотных конструкциях SMT, для предотвращения перегрева и поддержания производительности.

- Осмотр и контроль качества: После сборки платы проходят тщательный осмотр, либо вручную, либо с использованием автоматизированных систем оптического осмотра (AOI), для обеспечения высококачественных паяных соединений и правильного размещения всех компонентов.

Техники сборки печатных плат имеют важное значение для производства эффективных и надежных электронных устройств. Понимая и выбирая подходящий метод сборки на основе потребностей применения и типов компонентов, производители могут оптимизировать производительность и стоимость электронных продуктов.

Глава 7

Гарантия качества при производстве печатных плат

Гарантия качества (QA) является критически важным компонентом производства печатных плат, обеспечивающим соответствие каждой производимой платы необходимым стандартам надежности, производительности и безопасности. Она включает в себя системный подход к оценке и улучшению конструкции, производственных процессов и качества готовой продукции. Вот подробный обзор мер контроля качества и методов тестирования, используемых при производстве печатных плат:

1. Верификация конструкции

- Цель: Обеспечить соответствие конструкции печатной платы спецификациям и руководящим принципам производительности до начала производства.

- Инструменты и процессы:

- Проверка правил конструкции (DRC): Автоматизированные проверки в инструментах САПР для подтверждения того, что конструкция соответствует определенным производственным ограничениям и спецификациям конструкции.

- Проверка электрических правил (ERC): Проверка схемы на наличие проблем с соединениями и потенциальных электрических ошибок.

2. Инспекция входных материалов

- Назначение: Верифицировать качество сырья (ламинатов, медной фольги, препрега, компонентов) до начала производства.

- Критерии инспекции:

- Визуальный осмотр на наличие дефектов или загрязнений.

- Измерение толщины, гладкости поверхности и свойств прилипания.

- Электрические испытания диэлектрических свойств и проводимости.

3. Контроль качества в процессе производства

- Цель: Мониторинг производственного процесса для выявления дефектов на ранней стадии и минимизации отходов.

- Методы:

- Автоматизированная оптическая инспекция (AOI): Высокоразрешающие камеры осматривают каждый слой после важных процессов (например, травления, нанесения маски для пайки) для обеспечения соответствия рисунка и выравнивания.

- Рентгеновская инспекция: Используется для осмотра внутренних слоев, виас и паяных соединений, особенно в сборках SMT, где визуальный осмотр невозможен.

- Статистический контроль процесса (SPC): Использует статистические методы для мониторинга и контроля производственного процесса для обеспечения последовательного качества выхода.

4. Электрическое тестирование

- Цель: Подтвердить, что каждая печатная плата функционирует так, как предполагалось, без электрических неисправностей.

- Методы тестирования:

- Тестирование в контуре (ICT): Проверяет функциональность отдельных компонентов и их соединений на собранной плате.

- Тестирование с помощью летучих зондов: Бесконтактный тест, который использует зонды для проверки электрических соединений и значений компонентов, особенно для прототипов или небольших партий.

- Функциональное тестирование: Тестирует собранную печатную плату в среде, имитирующей ее окончательную эксплуатационную среду, для обеспечения правильной работы.

5. Испытания на воздействие окружающей среды и стресс

- Назначение: Оценить долговечность и производительность печатной платы в различных условиях окружающей среды.

- Сценарии испытаний:

- Термический цикл: Воздействие печатной платы на экстремальные колебания температуры для проверки термической стабильности и целостности паяных соединений.

- Испытания на влажность и влагу: Оценка устойчивости платы к влаге, которая может привести к коррозии или коротким замыканиям.

- Испытания на вибрацию и удар: Симулируют механические нагрузки, которые печатная плата может испытать во время транспортировки или в рабочей среде.

6. Окончательный осмотр и обзор

- Цель: Обеспечить соответствие готовых печатных плат спецификациям заказчика и отраслевым стандартам до поставки.

- Процессы:

- Визуальный осмотр: Проверка маркировки, читаемости шелкографии и общей эстетики платы.

- Проверка размеров: Обеспечение того, что физические размеры находятся в пределах заданных допусков.

- Обзор результатов тестирования: Анализ всех данных, собранных в процессе QA, для подтверждения качества продукции и выявления областей для улучшения процесса.

7. Документация и отслеживаемость

- Назначение: Поддерживать полные записи для ответственности и непрерывного совершенствования.

- Документация:

- Подробные записи каждого осмотра, результатов тестирования и корректирующих действий.

- Маркировка и кодирование каждой печатной платы для отслеживаемости для выявления проблем, восходящих к конкретным партиям или процессам.

Эффективная гарантия качества при производстве печатных плат является инструментальной для поставки высококачественных, надежных продуктов. Реализуя прочные процессы QA и используя технологические достижения в тестировании и инспекции, производители могут повысить надежность продукции, снизить количество дефектов и обеспечить удовлетворенность клиентов.

Глава 8

Выбор правильного партнера по производству печатных плат

Выбор правильного партнера по производству печатных плат имеет решающее значение для обеспечения качества, надежности и своевременной доставки ваших печатных плат. Хороший партнер может помочь вам ориентироваться в сложностях процесса производства, предоставлять ценные идеи и в конечном итоге способствовать успеху ваших проектов. Вот некоторые советы и критерии, которые следует учитывать при выборе производителя печатных плат:

1. Оценка технических возможностей

Технология производства: Убедитесь, что производитель имеет технологию, соответствующую вашим конкретным требованиям, будь то стандартные, высокоплотные, многослойные, гибкие или жестко-гибкие печатные платы.

- Продвинутые процессы: Ищите возможности, такие как лазерная обработка, заполнение виас, слепые/закопанные виас и технология HDI, если ваш дизайн требует этих функций.

- Гибкость объема: Проверьте, может ли производитель обработать ваш объем производства — будь то прототип, средний или массовый производство.

2. Оценка сертификатов качества

- Сертификация ISO: Подтвердите, что производитель сертифицирован по ISO 9001, что указывает на приверженность системам управления качеством и постоянному совершенствованию процессов.

- Стандарты IPC: Убедитесь в соблюдении стандартов IPC, которые регулируют качество и надежность электронных сборок.

- Сертификация UL: Проверьте, соответствуют ли продукты стандартам безопасности UL (Underwriters Laboratories), особенно если ваши платы предназначены для рынков со строгими правилами безопасности.

3. Опыт и репутация

- История: Ищите производителей с проверенной историей в отрасли, особенно с проектами, аналогичными вашим.

- Клиентура: Изучите клиентскую базу производителя, чтобы оценить их присутствие на рынке и экспертизу в различных секторах (например, автомобильной промышленности, телекоммуникациях, потребительской электронике).

4. Качество продукции и тестирование

Процессы обеспечения качества: Спросите о их процедурах обеспечения качества, возможностях тестирования в процессе производства и окончательных проверках.

Сертификаты: Запросите информацию о любых дополнительных сертификатах качества или надежности, которые они могут предложить, например, о соответствии стандартам RoHS для экологических стандартов.

5. Служба поддержки клиентов и коммуникация

Отзывчивость: Оцените, насколько быстро и эффективно производитель реагирует на запросы и насколько они коммуникативны на протяжении всего процесса.

Техническая поддержка: Хороший партнер предлагает надежную техническую поддержку для помощи в запросах по дизайну, проблемах производства и устранении неполадок после производства.

6. Ценообразование и прозрачность затрат

Конкурентное ценообразование: Запросите подробные котировки и сравните их у нескольких производителей, чтобы убедиться, что цены конкурентоспособны без ущерба для качества.

Разбивка затрат: Обеспечьте прозрачность в ценообразовании, с четкой разбивкой затрат, включая настройку, материалы, труд и любые дополнительные сборы.

7. Сроки выполнения и надежность поставок

Сроки поставки: Подтвердите их стандартные сроки поставки и оцените их способность выполнять экспресс-услуги, когда требуется более быстрая доставка.

Эффективность цепочки поставок: Оцените их прочность цепочки поставок, чтобы оценить, насколько хорошо они могут справиться с нарушениями и поддерживать надежные сроки поставки.

8. Отзывы и рекомендации

Отзывы клиентов: Ищите отзывы или рекомендации от предыдущих клиентов, чтобы получить представление о надежности производителя, качестве обслуживания и удовлетворенности клиентов.

Проверка рекомендаций: Не стесняйтесь запрашивать рекомендации и直接 связываться с бывшими клиентами, чтобы обсудить их опыт работы с производителем.

9. Инновации и НИОКР

Адаптивность: Сотрудничайте с производителем, который осведомлен о последних инновациях и достижениях отрасли, гарантируя, что ваши дизайны пользуются передовыми технологиями.

Совместное взаимодействие: Найдите партнера, который взаимодействует совместно, предлагая предложения по улучшению дизайна и оптимизации затрат.

Выбор правильного партнера по производству печатных плат требует тщательного рассмотрения множества факторов, выходящих за рамки стоимости. Оценивая их возможности, сертификаты, опыт и обслуживание клиентов, вы можете сформировать стратегическое партнерство, которое приведет к успешному, высококачественному производству печатных плат, адаптированному к вашим конкретным потребностям.

Глава 9

Общие проблемы и решения при сборке ПП

Сборка ПП — это сложный процесс, который может представлять несколько проблем, влияющих на эффективность, стоимость и надежность электронных продуктов. Выявление этих проблем на ранней стадии и реализация практических решений имеет решающее значение для поддержания гладкого и успешного процесса сборки. Далее подробно рассмотрим некоторые общие проблемы и стратегии их преодоления:

1. Дефекты паяных соединений

- Проблемы: Дефекты паяных соединений, такие как недостаточное количество пайки, холодные паяные соединения и мосты, могут привести к электрическим неисправностям и снижению надежности продукции.

- Решения:

- Осмотр паяной пасты (SPI): Реализовать пред- и пост-рефловские осмотры с использованием систем SPI для обеспечения правильного нанесения пасты.

- Оптимальные профили рефлоу: Настроить профиль рефлоу-печи для обеспечения оптимальных скоростей нагрева и охлаждения, предотвращая дефекты, такие как холодные паяные соединения.

- Проектирование для производительности (DFM): Сотрудничать с инженерами-конструкторами для оптимизации размеров подложек и шаблонов, снижая вероятность мостов.

2. Проблемы с размещением компонентов

- Проблемы: Неправильно выровненные, отсутствующие или неверно ориентированные компоненты могут вызвать функциональные неисправности и переделку.

- Решения:

- Машины точного размещения и захвата: Использовать машины точного размещения и захвата, оснащенные системами видения, для обеспечения точного размещения компонентов.

- Проверка компонентов: Реализовать автоматический оптический осмотр (AOI) для проверки размещения и ориентации компонентов перед пайкой.

3. Термическое управление

- Проблемы: Неправильное термическое управление может привести к перегреву, влияющему на целостность паяных соединений и работу компонентов.

- Решения:

- Термическое профилирование: Разрабатывать точные термические профили, адаптированные к уникальной тепловой массе каждого узла.

- Проектирование системы тепловыделения: Включать термические виасы, радиаторы и достаточное расстояние в проектировании платы для улучшения тепловыделения.

4. Обработка компонентов с малым шагом и миниатюризированных компонентов

- Проблемы: По мере уменьшения размера компонентов увеличивается сложность их обработки и точного размещения.

- Решения:

- Передовая аппаратура: Использовать современное сборочное оборудование, способное обрабатывать компоненты с малым шагом и ультрамалыми компонентами с точностью.

- Квалифицированный персонал: Инвестировать в обучение работников для эффективной обработки и осмотра nhỏких компонентов.

5. Электромагнитные помехи (EMI)

- Проблемы: EMI может вызвать деградацию сигнала и функциональные сбои в чувствительных электронных сборках.

- Решения:

- Экранирование и заземление: Проектировать ПП с правильным заземлением и электромагнитным экранированием.

- Расположение компонентов: Оптимизировать расположение компонентов для минимизации излучения и восприимчивости к EMI.

6. Чувствительность к влаге

- Проблемы: Поглощение влаги компонентами может привести к дефектам пайки, таким как «вспыхивание» при рефлоу.

- Решения:

- Контролируемое хранение: Хранить компоненты, чувствительные к влаге, в десикантных условиях с использованием пакетов и индикаторов влажности.

- Процедуры выпекания: Реализовать процедуры выпекания для удаления поглощенной влаги из компонентов перед сборкой.

7. Сложность тестирования и осмотра

- Проблемы: По мере усложнения сборок становится все более важным проведение тщательного тестирования, но его реализация становится более сложной.

- Решения:

- Автоматизированное тестирование: Реализовать летящие зонды и тестирование на плате (ICT) для автоматизации тестирования сложных конфигураций.

- Функциональное тестирование: Настроить тесты, имитирующие реальное использование, для проверки полной эксплуатационной способности сборки ПП.

8. Сбои в цепочке поставок

- Проблемы: Колебания сроков поставки компонентов и их доступности могут задержать процесс сборки.

- Решения:

- Отношения с поставщиками: Укреплять отношения с поставщиками и диверсифицировать источники поставок для минимизации зависимости от одного поставщика.

- Управление запасами: Реализовать надежные методы прогнозирования и управления запасами для предвидения и смягчения нехватки компонентов.

Понимая эти общие проблемы при сборке ПП и применяя целевые решения, производители могут повысить качество продукции, сократить время производства и минимизировать затраты. Постоянное совершенствование процессов сборки, оборудования и обучения является ключом к преодолению этих препятствий и достижению надежной и эффективной сборки ПП.

Глава 10

Будущие Тенденции в Технологии Печатных Плат

Промышленность печатных плат эволюционирует, движимая спросом на более мощные, эффективные и компактные электронные устройства. Новые тенденции в производстве и сборке печатных плат отражают достижения в материалах, миниатюризации и интеграционных технологиях. Вот обзор некоторых ключевых будущих тенденций, формирующих отрасль:

1. Передовые Материалы

- Высокопроизводительные Подложки: Разработка передовых материалов подложек, таких как жидкокристаллические полимеры (ЛКП) и полиимид, позволяет лучше управлять теплом,提高 частотные характеристики и гибкость в конструкциях печатных плат.

- Экологически Чистые Материалы: С увеличением экологических проблем наблюдается сдвиг в сторону использования экологически чистых материалов, соответствующих стандартам RoHS и другим экологическим нормам.

2. Миниатюризация и Высокоплотная Интерконнектность (HDI)

- Увеличенная Плотность Компонентов: Достижения в технологии HDI позволяют размещать больше компонентов в меньших площадях, повышая функциональность без увеличения размеров платы.

- Микровиасы и Конструкции «Вия-в-Паде»: Эти методы используются для дальнейшего уменьшения размеров печатных плат при сохранении или повышении уровня производительности.

3. Гибкие и Ригидно-Гибкие Печатные Платы

- Адаптивность и Универсальность: Гибкие и ригидно-гибкие печатные платы набирают популярность, особенно в таких отраслях, как носимые устройства, медицинские приборы и автомобильная промышленность, где важны ограничения по пространству и гибкость конструкции.

- Гибкие Электронные Решения: Эти печатные платы позволяют создавать инновационные конструкции, которые могут сгибаться, складываться и гибать, открывая новые возможности для конструкции и функциональности продуктов.

4. Интеграция 3D-Печати

- Аддитивное Производство: Использование 3D-печати в производстве печатных плат становится все более распространенным, обеспечивая быстрое прототипирование, сложные геометрии и потенциально более низкие затраты на небольшие производственные партии.

- Встроенные Компоненты: 3D-печать может облегчить встраивание компонентов直接 в структуру печатной платы, дальнейшее уменьшая размеры и повышая надежность.

5. Интеграция Интернета Вещей (IoT)

- Конструкции, Готовые к IoT: С распространением устройств IoT печатные платы все чаще разрабатываются для поддержки беспроводных модулей связи и функций IoT, что стимулирует необходимость в компактных, многофункциональных конструкциях.

- Энергоэффективность: Приложения IoT стимулируют разработку энергоэффективных печатных плат, которые могут работать с минимальным энергопотреблением.

6. Расширенная Автоматизация и ИИ

- Умное Производство: Интеграция ИИ и машинного обучения в процессы производства печатных плат повышает прогнозируемое обслуживание, оптимизирует рабочие потоки и снижает количество ошибок.

- Автоматический Контроль Качества: Расширенные системы видеоконтроля и технологии ИИ-инспекции приводят к более быстрому и точному контролю качества.

7. Решения по Управлению Теплом

- Интегрированное Рассеивание Тепла: Поскольку электронные устройства становятся более мощными, необходимость в интегрированных решениях по управлению теплом внутри самой печатной платы становится критической для поддержания производительности и надежности.

- Инновационные Материалы: Использование материалов, таких как графен и другие композиты, исследуется для улучшения теплопередачи на печатных платах.

8. Расширенная Целостность Сигнала

- Передача Высокоскоростных Данных: По мере роста спроса на высокоскоростную обработку данных печатные платы проектируются с улучшенной целостностью сигнала для поддержки более быстрой передачи данных без потери сигнала.

- Экранирование от ЭМИ: Улучшенные решения по экранированию от электромагнитных помех становятся неотъемлемой частью конструкции печатных плат для предотвращения помех в критических приложениях, таких как электроника автомобильной и аэрокосмической промышленности.

Эти будущие тенденции в технологии печатных плат подчеркивают реакцию отрасли на эволюционирующие требования к более сложным, эффективным и компактным электронным решениям. По мере развития технологий проектирование и производство печатных плат будут продолжать инновации, удовлетворяя требованиям нового поколения электронных устройств с помощью передовых и адаптируемых решений.

Связаться с Нами

Где Мы Находимся?

Промышленный Парк, № 438 Донхуан Роад, № 438, Шадзин Донхуан Роад, Район Баоань, Шэньчжэнь, Гуандун, Китай

4-й Этаж, Креативное Здание Жихуй, №2005 Сихуан Роад, Шадзин, Район Баоань, Шэньчжэнь, Китай

Комната A1-13, 3-й Этаж, Промышленный Центр Йи Лим, 2-28 Улица Kвай Лок, Квай Чунг, Гонконг

service@southelectronicpcb.com

Телефон: +86 400 878 3488

Отправьте нам сообщение