Деформированная печатная плата может испортить целые производственные партии. Мы все видели платы, которые во время сборки скручиваются как чипсы, но почему это происходит, и как инженеры могут остановить это, прежде чем это испортит их проекты?

Деформация печатной платы происходит, когда неравномерное тепловое расширение, механическое напряжение, несоответствие материалов или поглощение влаги создают внутренние напряжения. Основные причины включают различия КТР между медью и подложками[^1] (>16 ppm/°C зазор), асимметричную конструкцию слоев и неправильное хранение при влажности выше 60%.

Чтобы по-настоящему исключить риски деформаций, нам нужно проанализировать пять основных механизмов отказа. Давайте рассмотрим каждый фактор с помощью реальных производственных данных и принципов материаловедения, которые я протестировал при прототипировании печатных плат.

Почему свойства материалов влияют на деформацию печатной платы?

Когда ваша подложка FR-4 и медные слои расширяются с разной скоростью, результат напоминает биметаллическую полосу, изгибающуюся под воздействием тепла. Я измерил скачки коробления 0,15 мм/мм при использовании полииматов с высоким КТР с тонкой медной фольгой.

Коробление, вызванное материалом, возникает из-за несоответствия КТР (теплового расширения)[^2]. Медь расширяется со скоростью 17 ppm/°C, а FR-4 — 12–16 ppm/°C. Большие зазоры КТР (>5 ppm) между слоями создают изгибающие усилия, превышающие 300 Н/м² во время пайки (термические циклы 180-260 °C).

)

Руководство по выбору материалов для контроля коробления

| Пара материалов | Разница КТР (ppm/°C) | Риск коробления при 260 °C | Стратегия смягчения |

|---|---|---|---|

| Cu/FR-4 | 1-5 | Низкий | Стандартный стек |

| Cu/Polyimide | 8–12 | Высокий | Добавить балансирующие слои |

| Cu/Керамика | 14–18 | Критический | Использовать сплавы с соответствующим КТР |

Данные испытаний показывают, что коробление ниже 0,7% (предел IPC)[^3] требует поддержания зазоров между слоями КТР менее 6 ppm. Для экзотических материалов, таких как ПТФЭ с керамическим наполнителем, я указываю сердечники медь-инвар-медь, чтобы компенсировать несоответствия расширения.

Как дисбаланс конструкции может привести к короблению печатной платы?

Однажды спроектированная мной 8-слойная плата деформировалась на 1,2 мм, потому что в верхних слоях было 2 унции меди, а в нижних — 1 унция. Неравномерное распределение металла действовало как трамплин с утяжелителем во время ламинирования.

**Асимметричное распределение меди создает несбалансированное напряжение. На каждую разницу в 1 унцию меди между слоями коробление увеличивается на 0,03 мм на 100 мм длины платы. Стандарт IPC-2221 предписывает 3°C/сек) вызывает неравномерное расширение, в то время как медленное охлаждение (<1,5°C/сек) позволяет материалам устанавливаться в напряженных конфигурациях.

Как влажность и условия хранения влияют на коробление?

Партия печатных плат, оставленных при относительной влажности 80%, разбухла на 0,3% по толщине. После пайки они деформировались в 2,5 раза больше, чем платы, хранившиеся в сухом виде, из-за быстрого испарения влаги: H₂O → 1600-кратное расширение объема в виде пара.

Поглощенная влага неравномерно расширяет подложки.[^4] FR-4 поглощает 0,15% влаги еженедельно при относительной влажности 60% — достаточно для создания внутреннего давления 38 МПа во время оплавления. IPC-1601 предписывает выпечку при 125°C в течение 4 часов, если воздействие превышает 48 часов при относительной влажности >40%.

)

Протокол контроля влажности

| Состояние | Время воздействия | Риск коробления | Профилактические действия |

|---|---|---|---|

| 24ч | Высокая | Отбраковывайте поврежденные платы | |

| Последующая пайка | N/A | Критически | Вакуумная герметизация в течение 2ч |

Я применяю 3-слойные барьеры от влаги: вакуумные пакеты с индикаторными картами влажности, пакеты с силикагелем и продуваемые азотом камеры хранения с поддержанием температуры 25°C/30% RH.

Могут ли стандарты испытаний на коробление помочь предотвратить дефекты?

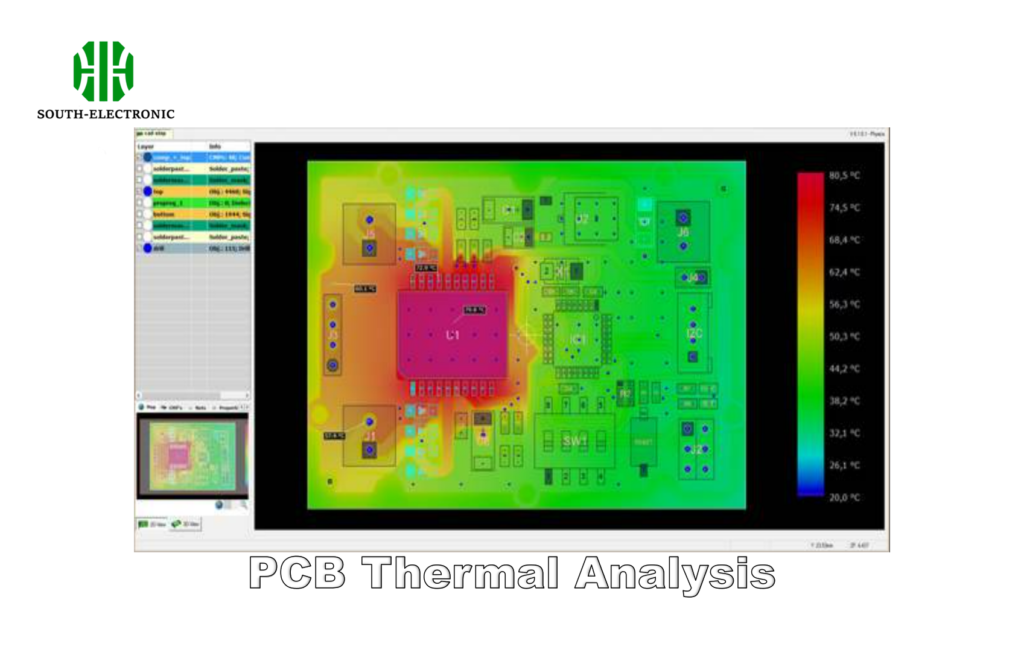

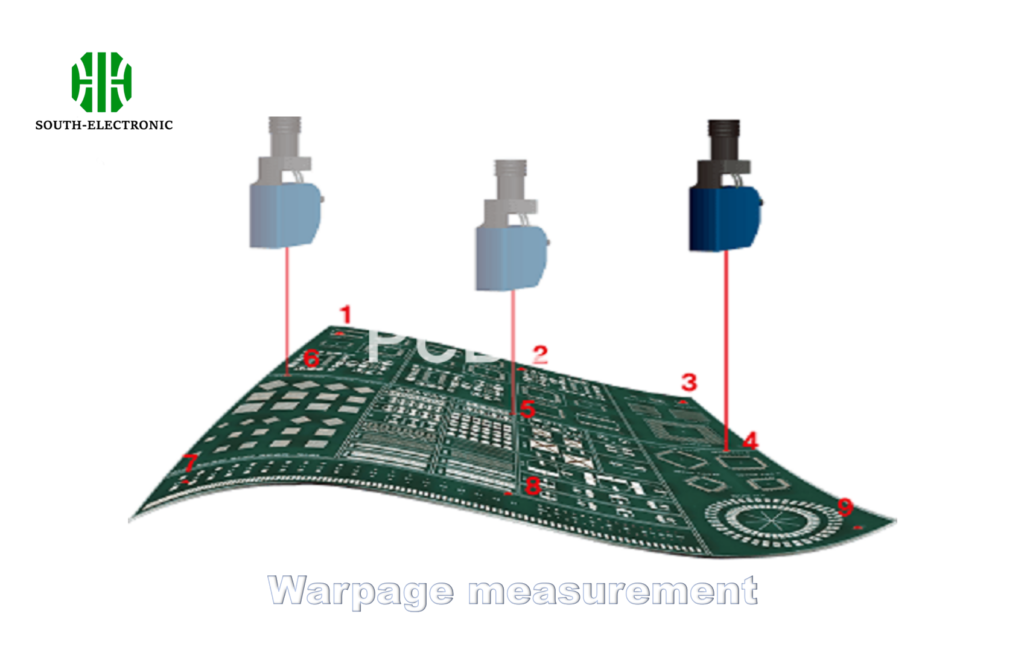

Когда мы внедрили тестирование IPC-TM-650 2.4.22.1[^5], количество дефектов снизилось на 68% за 6 месяцев. Метод 3D-теневого муара обнаруживает коробление на 0,025 мм, что имеет решающее значение для сборок BGA с шагом 0,4 мм.

Методы тестирования количественно определяют коробление во время термоциклирования. IPC-6012 допускает максимальную деформацию 0,75% (1,5 мм для плат 200 мм). Автомобильные стандарты, такие как AEC-Q001[^5] предписывают <0,5% при испытании на тепловой удар 125°C в течение 100 циклов.

)

Матрица испытаний на соответствие

| Стандарт | Метод | Макс. коробление | Температурный цикл | Применение |

|---|---|---|---|---|

| IPC-6012 | Комнатная температура | 0,75% | 25°C | Коммерческое |

| J-STD-033 | Тепловой удар | 0,50% | -55°C до 125°C | Военная/аэрокосмическая промышленность |

| AEC-Q001 | 3D-сканирование | 0,30% | 85°C/85% RH | Автомобильная промышленность |

| GD32-07 | Оплавление на месте | 0,25% | Имитация ИК | Высокоплотный мобильный |

Наше предприятие использует алгоритмы прогнозирования коробления[^7], анализируя 14 параметров (CTE, стек слоев, температуры процесса). Это сократило объем доработок после производства с 17% до 1,3% на более чем 25 000 плат.

Заключение

Контроль коробления печатных плат требует баланса физики материалов, симметричных конструкций, точного управления температурой и контроля влажности, что подтверждено строгими испытаниями в соответствии с отраслевыми стандартами.

[^1]: Понимание различий CTE имеет решающее значение для предотвращения коробления печатных плат, обеспечивая лучшие результаты проектирования и производства.

[^2]: Изучение этой темы может дать представление о выборе материалов и стратегиях проектирования для минимизации коробления.

[^3]: Изучение пределов IPC помогает инженерам поддерживать стандарты качества и повышать надежность печатных плат в производстве.

[^4]: Изучение роли влаги в короблении печатных плат может помочь улучшить методы хранения и обработки для предотвращения повреждений.

[^5]: Изучите этот ресурс, чтобы понять, как тестирование IPC-TM-650 2.4.22.1 может значительно снизить уровень дефектов при производстве печатных плат.

[^6]: Узнайте о стандартах AEC-Q001, чтобы гарантировать, что ваши автомобильные печатные платы соответствуют самым высоким требованиям к качеству и надежности.

[^7]: Узнайте об алгоритмах прогнозирования коробления, которые позволят улучшить процессы проектирования и производства печатных плат, гарантируя более высокое качество и более низкие показатели доработки.