Ваши затраты на производство ПКБ поедают прибыль, но раздутие бюджета не является неизбежным. Давайте разберемся в путанице: эффективное снижение затрат требует хирургической точности, а не случайных сокращений. Эти проверенные на практике стратегии принесли 25-50% экономии для моих проектов по аппаратному обеспечению.

Снизьте затраты на ПКБ посредством стратегического выбора материалов (субстраты CEM экономят 20-30%), автоматизации производства (сокращение трудозатрат на 40%) и оптимизации конструкции. Объедините поставщиков для получения скидок за опт и реализуйте строгие проверки качества, чтобы избежать ошибок стоимостью более 18 000 долларов США на проект.

Эти методы работают, но только когда они применяются правильно. Давайте проанализируем каждый рычаг экономии затрат с учетом реальных данных о ценах на компоненты и производственных данных.

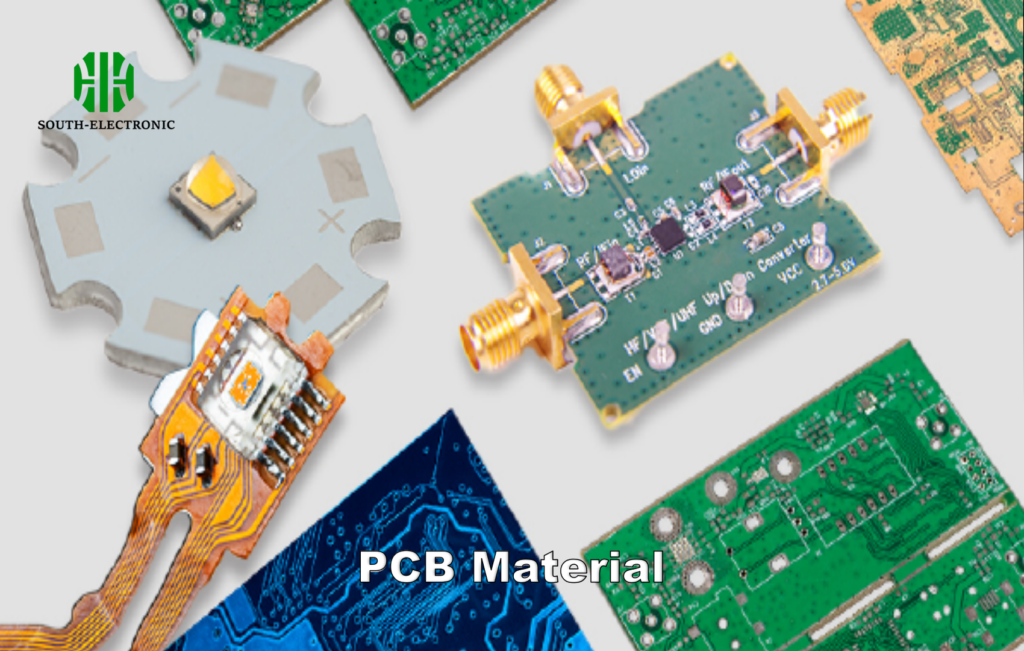

Выбор материала: как сбалансировать производительность и стоимость?

Выбор между FR-4 и CEM-3 feels like picking your poison. Высокопроизводительные материалы истощают бюджет, в то время как более дешевые варианты рискуют полевыми отказами. Клиент почти сжег 47 000 долларов США, используя неправильные субстраты для контроллеров LED — пока мы не переорганизовали их процесс выбора.

Выбирайте материалы на основе эксплуатационных требований: используйте FR-4 для высокочастотных/высокотемпературных применений и CEM-1/CEM-3 для чувствительных к стоимости потребительских товаров. Стандартизируйте 2-3 утвержденных субстрата по всем проектам, чтобы поддерживать качество, используя при этом скидки за объем.

)

Анализ стоимости и производительности материалов

| Применение | Рекомендуемый материал | Стоимость за м² | Максимальный рейтинг температуры | Лучший случай использования |

|---|---|---|---|---|

| Автомобильная система управления | FR-4 Tg170 | $18.50 | 170°C | Системы высокой надежности |

| Домашние устройства IoT | CEM-3 | $12.80 | 130°C | Электроника, чувствительная к стоимости |

| Контроллеры LED | CEM-1 | $9.20 | 110°C | Некритические применения |

Совет по конструкции: Объедините материалы в многослойных платах — используйте FR-4 для критических слоев питания и CEM-3 для сигнальных слоев, чтобы сэкономить 15-18% по сравнению со строительством на основе полного FR-4.

Стратегия оптовых покупок

- Переговорите о ступенчатой цене: 10-20% скидка при заказе 500+ панелей

- Поддерживайте 3-месячный запас материалов, чтобы избежать срочных покупок

- Партнерствуйте с дистрибьюторами, предлагающими бесплатные услуги по резке

Я сэкономил медицинской компании, производящей устройства, 8 700 долларов США в месяц, перейдя с 2-слойных плат FR-4 на CEM-3 и объединив 7 поставщиков в 2 основных поставщика.

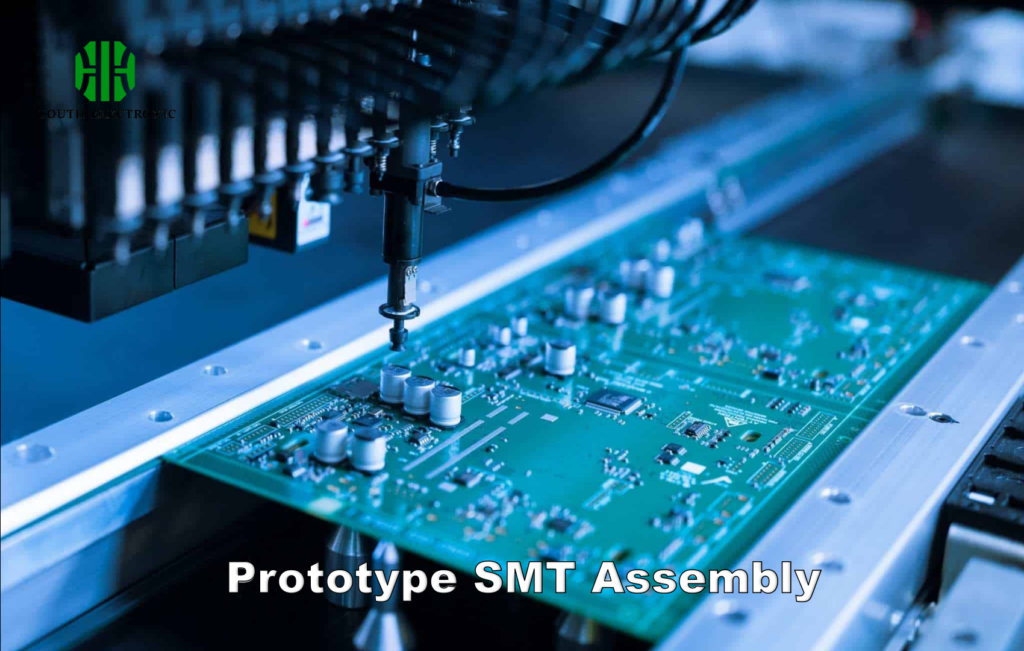

Производственная эффективность: может ли автоматизация спасти ваш бюджет?

"Автоматизация слишком дорогая для небольших партий" — это ложь, которая стоит производителям 92 доллара США в час ручного труда. Современные линии SMT теперь могут обрабатывать партии по 500 единиц с прибылью. Давайте разберемся в реальных данных ROI.

Автоматизация снижает затраты на ПКБ через круглосуточное производство (увеличение использования на 67%), точность установки 0,008 мм (сокращение дефектов пайки) и более быстрые циклы на 40%. Системы SMT+AOI достигают ROI за 14-18 месяцев для производителей среднего объема.

)

Разбивка затрат и выгод от автоматизации

| Процесс | Стоимость ручного труда/единица | Стоимость автоматизации/единица | Первичная экономия (10 000 единиц) |

|---|---|---|---|

| Установка компонентов | $0,38 | $0,12 | $2,600 |

| Пайка | $0,27 | $0,09 | $1,800 |

| Осмотр | $0,15 | $0,04 | $1,100 |

Ключевые шаги по реализации:

- Начните с автоматического оптического осмотра (AOI) — снижает переделку на 60%

- Реализуйте ленточные питатели SMT для 20 наиболее часто используемых компонентов

- Используйте гибкие линии, обрабатывающие как прототипы, так и массовое производство

Клиент по робототехнике снизил стоимость сборки 500 единиц с 17,50 до 11,80 долларов США, используя полуавтоматические линии, и достиг 23% улучшения маржи, несмотря на 15% затрат на аренду оборудования.

Контроль качества: как избежать дорогостоящей переделки?

Тот самый 0,15-долларовый резистор только что стоил 420 долларов США в переделке. Неудачи с качеством умножают расходы экспоненциально — 2% стоимость дефекта может потребовать 11% бюджета проекта. Вот как разорвать этот цикл.

Реализуйте 4-этапные ворота качества: 1) Проверка входных материалов 2) Осмотр паяльной пасты 3) Автоматический оптический осмотр (AOI) 4) Функциональное тестирование. Это снижает процент переделки с 8% до 1,2%, экономя более 18 000 долларов США на заказах из 1000 единиц.

)

Стоимость неудачи в обеспечении качества

| Этап обнаружения | Средняя стоимость ремонта | Влияние на время |

|---|---|---|

| Хранение компонентов | $0,85 | 15 минут |

| Пост-SMT | $4,20 | 45 минут |

| Окончательная сборка | $17,50 | 2,5 часа |

| Полевая неисправность | $420+ | 14 дней+ |

Тактика предотвращения:

- Тепловой профайлинг для каждой партии (±3°C допуск)

- Поддержание журналов вязкости паяльной пасты

- Создание "убийственных образцов" с намеренными дефектами для калибровки AOI

После реализации статистического контроля процесса (SPC) на контрактном заводе первый проход сбыта улучшился с 82% до 96%, что позволило сэкономить 12 400 долларов США в месяц на переделке.

Какие ошибки увеличивают затраты на ПКБ?

Я видел, как 250-тысячные прототипы терпят неудачу, потому что инженеры игнорируют технологичность. Это не гипотетические риски — вот главные убийцы бюджета, подтвержденные 137 отчетами о расследовании.

Распространенные ловушки стоимости: 1) Отсутствие проверок DFM, вызывающих 22% переработки 2) Компоненты с одним источником, создающие задержки на 6 недель 3) Переспецификация допусков (+/-0,1 мм против +/-0,25 мм добавляет 18% стоимости). Реализуйте базы данных компонентов и протоколы заморозки конструкции, чтобы предотвратить это.

Каркас предотвращения дорогостоящих ошибок

| Тип ошибки | Частота | Среднее влияние на стоимость | Метод предотвращения |

|---|---|---|---|

| Неправильные контуры | 31% | $2,800 | Валидация 3D-моделей |

| Смешанная технология | 18% | $1,750 | Диаграммы технологического потока |

| Нарушения теплового режима | 27% | $4,200 | Тепловое моделирование <3 Вт/см² |

Действенные решения:

- Создайте "правила производства" для проверки всех дизайнеров

- Требуйте альтернативные источники для всех компонентов

- Проводите анализ стека допусков перед завершением компоновки

Принудив правила DFM на ранней стадии, компания по производству промышленных датчиков снизила количество изменений в конструкции (ECO) с 7,2 до 0,8 на проект, сократив затраты на неразвернутые активы (NRE) на 42%.

Заключение

Систематически сократите затраты на ПКБ: сопоставьте материалы с реальными потребностями, автоматизируйте умно, обеспечивайте ворота качества и устраняйте предотвратимые ошибки. В совокупности эти методы обеспечивают экономию 25-50% без ущерба для надежности — превращая центры затрат в конкурентные преимущества.

[^1]: Изучите, как субстраты CEM могут существенно снизить затраты, сохраняя при этом качество в ваших проектах ПКБ.

[^2]: Узнайте о влиянии автоматизации производства на стоимость труда и эффективность в производстве ПКБ.

[^3]: Поймите ключевые различия между FR-4 и CEM-3, чтобы принимать обоснованные решения при выборе материалов для ваших проектов.

[^4]: Узнайте, как автоматизация может существенно снизить ваши производственные затраты и повысить эффективность в сборке ПКБ.

[^5]: Откройте для себя, как системы SMT+AOI могут улучшить ваш производственный процесс и обеспечить сильный ROI.

[^6]: Поймите финансовые последствия уровня дефектов при производстве и то, как смягчить их влияние на бюджеты.

[^7]: Узнайте, как реализация 4-этапных ворот качества может существенно снизить процент переделки и сэкономить затраты в производстве.

[^8]: Изучите преимущества AOI в снижении переделки и улучшении контроля качества в производственных процессах.

[^9]: Понимание проверок DFM может помочь вам избежать дорогостоящих переработок и улучшить технологичность в ваших проектах.

[^10]: Изучение изменений в конструкции (ECO) может помочь оптимизировать ваш процесс проектирования и эффективно сократить ненужные затраты.