Услуги по сборке SMT

South-Electronic

Выберите South-Electronic, и вы испытаете непревзойденное качество и точность от начала до конца. Станьте нашим партнером сегодня, и мы поможем вам довести ваши проекты до нового уровня с инновационными, высококачественными решениями!

Ваш надежный поставщик услуг по сборке плат SMT

Добро пожаловать в South-Electronic, где вы найдете услуги по сборке плат SMT высшего качества, известные своей точностью и надежностью.

Наши сборки плат SMT обеспечивают отличную производительность, что делает их идеальными для широкого спектра применений. Выберите из односторонних, двусторонних и многослойных плат, все из которых могут быть адаптированы к вашим конкретным электронным потребностям. Будете ли вы улучшать эффективность в потребительской электронике или нуждаетесь в надежной работе в промышленных контролях, наши услуги по сборке плат SMT превосходно справляются с обеспечением эффективности и точности. Полагайтесь на South-Electronic для исключительного качества и последовательности в ваших электронных начинаниях. Наши сборки плат SMT повышают функциональность ваших устройств с помощью превосходной надежности и производительности. Станьте нашим партнером для достижения совершенства и инноваций в вашей области.

Односторонняя сборка SMT

Односторонняя сборка SMT - это когда вы устанавливаете компоненты на одной стороне платы. Это хорошо для более простых, дешевых конструкций, где вам не нужно так много компонентов. Она широко используется в основных электронных устройствах, потому что она дешева и легко изготовима.

Двусторонняя сборка SMT

Двусторонняя сборка SMT - это когда вы устанавливаете компоненты на обеих сторонах платы. Это позволяет вам устанавливать больше компонентов на плату и выполнять с ней больше действий. Это хорошо для более сложных конструкций, которые требуют больше места для компонентов, и это лучше для более совершенной электроники.

Сборка массива шариков (BGA)

Сборка BGA - это когда вы используете сетку припойных шариков для подключения компонентов к плате. Это хорошо для высокоплотных, высокопроизводительных цепей, таких как ЦП и ГП. BGA обеспечивает лучшую электрическую производительность и лучшую рассеивание тепла, поэтому она подходит для передовых технологических устройств, которым требуются небольшие, надежные соединения.

Почему выбрать South-Electronic?

Выберите South-Electronic за нашу экспертизу в области индивидуальных, высококачественных услуг по сборке SMT для широкого спектра применений. Наша команда имеет обширный опыт, который означает, что мы можем предоставить высшее качество по конкурентным ценам и исключительный сервис от начала до конца.

-

Точность и качество

Ваш проект заслуживает только самых высоких стандартов.

В South-Electronic мы обеспечиваем точность и надежность каждой сборки SMT, которую мы производим, гарантируя, что ваши продукты безупречны и работают именно так, как ожидается. -

Гибкая настройка

Мы адаптируем наши услуги к вашим конкретным требованиям, будь то односторонняя, двусторонняя или сборка BGA.

Каковы бы ни были ваши потребности, вы можете масштабировать свои заказы с гибкостью, сохраняя при этом непримиримое качество. -

Быстрый оборот

Мы понимаем, что время является решающим для вашего бизнеса.

Именно поэтому наши высокоэффективные производственные линии обеспечивают быструю доставку ваших заказов, помогая вам опережать сроки и поддерживать ваши проекты на правильном пути. -

Опытная команда

Когда вы работаете с нами, вы поддерживаетесь командой с годами опыта в сборке ПП (печатных плат).

Вы получите выгоду от уверенности в работе с профессионалами, которые понимают вашу отрасль и знают, как удовлетворить ваши конкретные потребности. -

Одно окно решения

От первоначального дизайна до окончательной сборки мы занимаемся каждым шагом процесса.

С нами вы получаете удобство полноценного партнера, который может без проблем выполнить все ваши потребности в ПП, давая вам мир и упрощая ваш рабочий процесс. -

Нет минимальных требований к заказу

У вас есть свобода заказать именно то, что вам нужно, независимо от количества.

Даже если это всего лишь один экземпляр, мы здесь, чтобы удовлетворить ваши требования без каких-либо минимальных ограничений на заказ, давая вам полную гибкость в ваших решениях по покупке.

Связанные проекты, которые мы выполнили

Отзывы клиентов

Распространенные вопросы

Самые популярные вопросы

Отправьте нам сообщение

Полное руководство по сборке SMT

Содержание

Глава 1

Введение в сборку SMT

Технология поверхностного монтажа (SMT) — это способ изготовления электронных схем. Вместо того, чтобы устанавливать детали в отверстия печатной платы, детали устанавливаются на поверхности платы. Это делает плату меньшей и лучше. SMT используется для изготовления всех видов электроники, таких как телефоны, компьютеры и другие вещи, которые мы используем каждый день. Это лучший способ изготовления электроники, поскольку он делает ее меньшей, быстрее и дешевле.

SMT лучше старого способа изготовления электроники, поскольку он делает детали меньшими. Детали в SMT называются поверхностными монтажными устройствами (SMD). Они намного меньше старых деталей. Это означает, что электроника может быть меньшей. SMT также делает детали быстрее. Детали устанавливаются на плату машиной, поэтому это быстрее, чем делать это вручную. SMT также делает детали дешевле. Машина может устанавливать детали на плату быстрее и чаще, чем человек. Это делает детали дешевле. SMT — лучший способ изготовления электроники, поскольку он делает ее меньшей, быстрее и дешевле.

SMT — лучший способ изготовления электроники, поскольку он делает ее меньшей. Детали в SMT меньше старых деталей. Это означает, что электроника может быть меньшей. SMT — лучший способ изготовления электроники, поскольку он делает ее быстрее. Детали устанавливаются на плату машиной, поэтому это быстрее, чем делать это вручную. SMT — лучший способ изготовления электроники, поскольку он делает ее дешевле. Машина может устанавливать детали на плату быстрее и чаще, чем человек. Это делает детали дешевле. SMT — лучший способ изготовления электроники, поскольку он делает ее меньшей, быстрее и дешевле.

Cahpter 2

Как работает сборка SMT

Сборка SMT — это высокоавтоматизированный процесс, используемый для непосредственного крепления поверхностномонтажных устройств (SMD) к поверхности печатной платы (PCB). Вот пошаговое объяснение того, как работает сборка SMT и какие ключевые компоненты участвуют:

Шаг 1: Нанесение паяльной пасты

Процесс начинается с нанесения паяльной пасты на плату. Шаблон накладывается на плату, чтобы обеспечить нанесение пасты только в тех областях, где будут установлены компоненты. Паяльная паста, представляющая собой смесь крошечных шариков пайки и флюса, действует как клей, удерживающий компоненты на месте до пайки, и создает электрические соединения между выводами компонентов и контактными площадками платы.

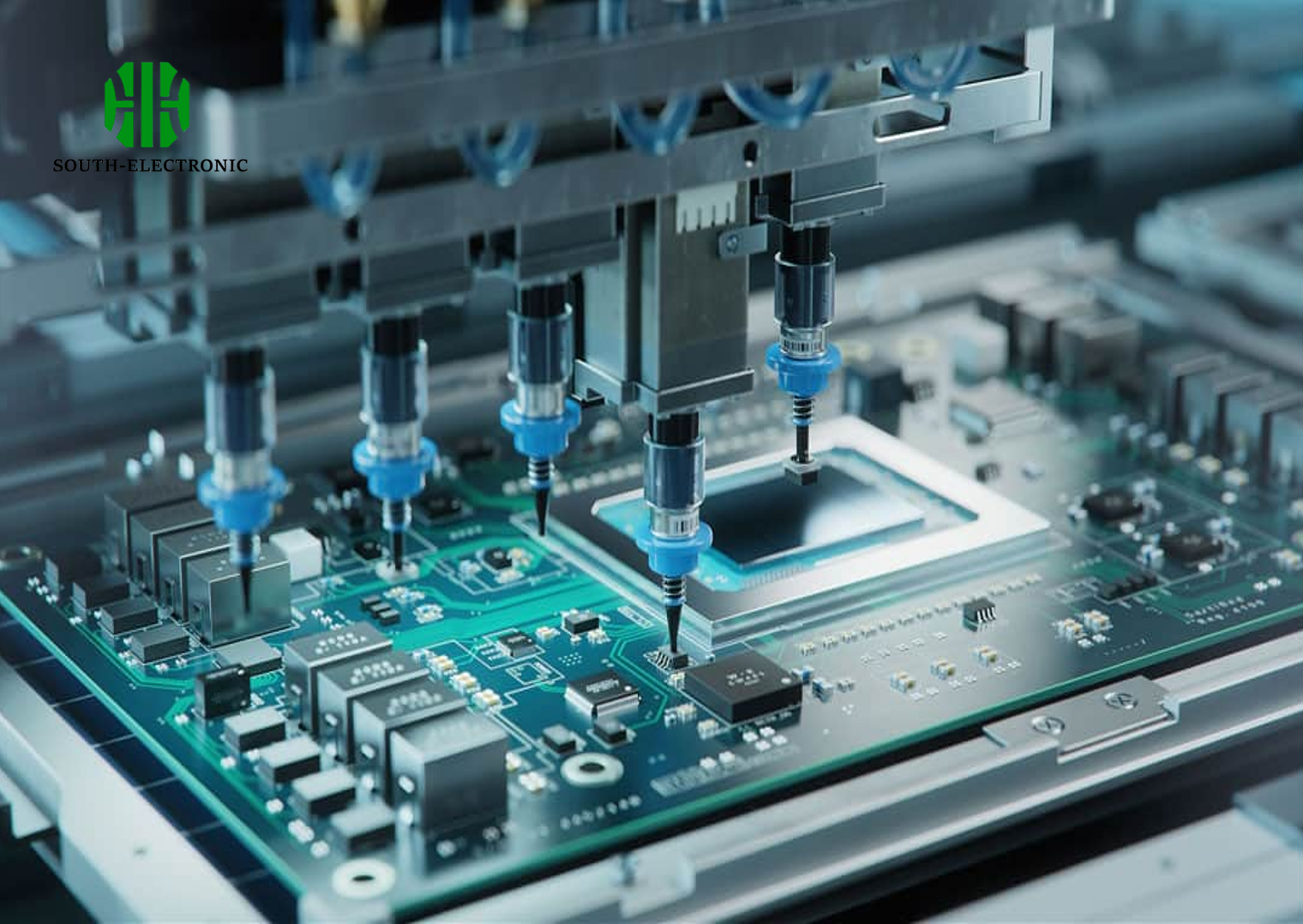

Шаг 2: Машины для подбора и установки

После нанесения паяльной пасты плата передается машине для подбора и установки. Эта высокоточная машина подбирает крошечные поверхностномонтажные компоненты из катушек или лотков и устанавливает их на плату в соответствии с проектной компоновкой. Современные машины для подбора и установки способны устанавливать тысячи компонентов в час, обеспечивая скорость и точность.

Шаг 3: Пайка с последующим рефловом

После установки компонентов на плату сборка перемещается в печь рефлоу. Здесь плата нагревается до определенной температуры, в результате чего паяльная паста плавится и образует твердые паяные соединения. Процесс рефлоу тщательно контролируется, чтобы обеспечить плавление и затвердевание пайки без повреждения компонентов или самой платы. После остывания платы компоненты надежно закреплены, и электрические соединения установлены.

Шаг 4: Осмотр и испытания

После завершения процесса пайки плата подвергается осмотру, чтобы обеспечить правильную сборку. Машины автоматического оптического осмотра (AOI) сканируют плату, чтобы проверить наличие отсутствующих компонентов, дефектов пайки и неправильного выравнивания. В некоторых случаях может быть использован также осмотр с помощью рентгеновских лучей, особенно для сложных сборок, таких как пакеты Ball Grid Array (BGA), где паяные соединения скрыты под компонентом.

Ключевые компоненты, участвующие в сборке SMT

- Паяльная паста: Смесь флюса и мелких частиц пайки, которая временно удерживает компоненты на месте и в конечном итоге создает паяные соединения во время рефлоу.

- Машина для подбора и установки: Автоматическое оборудование, которое устанавливает компоненты на плату с высокой точностью, обрабатывая даже самые мелкие SMD.

- Печь рефлоу: Специальная печь, которая нагревает плату для плавления паяльной пасты и надежного крепления компонентов к плате.

- Шаблон: Шаблон, используемый для точного нанесения паяльной пасты на определенные области платы.

Глава 3

Типы сборки SMT

Сборка SMT бывает разных видов в зависимости от сложности и требований конструкции ПЛИС. Основными типами являются односторонняя, двусторонняя и многослойная сборка SMT, каждая из которых предлагает уникальные преимущества вterms использования пространства, функциональности и производительности. Кроме того, современные методы сборки, такие как Ball Grid Array (BGA) и Chip-on-Board (COB), обеспечивают специализированные решения для высокопроизводительной электроники.

Односторонняя сборка SMT

Односторонняя сборка SMT предполагает установку всех компонентов на одной стороне ПЛИС. Этот тип сборки обычно используется в более простых, экономически эффективных конструкциях, где требуется меньше компонентов, что делает его идеальным для базовой электроники. Она широко используется в потребительских товарах, таких как бытовая техника, пульты дистанционного управления и базовые электронные гаджеты. Односторонняя сборка SMT предпочтительна, когда конструкция простая, пространство не является серьезным ограничением, а требования к функциональности относительно низкие.

- Преимущества: низкая стоимость, более простое производство, подходящая для простых конструкций.

- Применение: базовая электроника, устройства начального уровня и схемы с низкой плотностью.

Двусторонняя сборка SMT

При двусторонней сборке SMT компоненты монтируются на обеих сторонах ПЛИС, что позволяет увеличить плотность компонентов и повысить функциональность. Этот тип сборки идеален для более сложной электроники, где требуется больше компонентов, но пространство ограничено. Двусторонняя сборка SMT позволяет разработчикам эффективно использовать обе поверхности ПЛИС, оптимизируя расположение и повышая общую производительность продукта.

- Преимущества: более высокая плотность компонентов, большая функциональность, эффективное использование пространства.

- Применение: средства телекоммуникации, медицинское оборудование, системы промышленного контроля и другие компактные высокопроизводительные электронные устройства.

Многослойная сборка SMT

Многослойная сборка SMT предполагает использование ПЛИС с несколькими слоями проводящих путей, расположенных друг над другом и разделенных изолирующими слоями. Это позволяет еще больше увеличить плотность компонентов и создавать более сложные конструкции, обеспечивая более высокую производительность без увеличения размера платы. Многослойная сборка SMT необходима для устройств, которые требуют продвинутой функциональности, высокоскоростной обработки данных или высокой целостности сигнала в компактном корпусе.

- Преимущества: поддерживает сложные высокопроизводительные конструкции, уменьшает электромагнитные помехи и позволяет передавать данные быстрее.

- Применение: смартфоны, ноутбуки, продвинутые системы связи и аэрокосмическая электроника.

Сборка Ball Grid Array (BGA)

Сборка BGA — это специализированная форма SMT, при которой компоненты монтируются с помощью сетки из небольших шариков пайки на нижней стороне компонента. BGA предлагает несколько преимуществ по сравнению с традиционными методами SMT, включая лучшую электрическую производительность, улучшенное тепловое рассеивание и возможность обрабатывать высокую плотность соединений в компактном пространстве. BGA обычно используется для компонентов, таких как процессоры, графические процессоры и модули памяти, где производительность и надежность являются критическими.

- Преимущества: улучшенная электрическая производительность, улучшенное тепловое рассеивание, поддерживает высокую плотность соединений.

- Применение: ЦП, графические процессоры, модули памяти и другие высокопроизводительные вычислительные компоненты.

Технология Chip-on-Board (COB)

Chip-on-Board (COB) — это продвинутый метод упаковки, при котором голые полупроводниковые чипы монтируются непосредственно на ПЛИС и связаны с цепью платы. Чипы затем покрываются защитным слоем, обычно эпоксидной смолой, для защиты от воздействия окружающей среды. Технология COB выгодна для применений, требующих компактных конструкций и высокопроизводительных характеристик, поскольку она уменьшает количество промежуточных этапов упаковки, снижая стоимость и размер сборки.

- Преимущества: меньший размер, более низкая стоимость и повышенная надежность благодаря меньшему количеству соединений.

- Применение: светодиодное освещение, датчики, компактные электронные модули и потребительская электроника.

Резюме

Каждый тип сборки SMT, будь то односторонняя, двусторонняя или многослойная, служит разным потребностям конструкции на основе сложности, размера и требований к производительности продукта. Технологии BGA и COB — это продвинутые методы, которые повышают производительность в высокоплотных, высокоскоростных применениях. Эти различные типы сборки SMT позволяют производителям создавать все более компактные, мощные и надежные электронные продукты в широком спектре отраслей.

Глава 4

Преимущества SMT над технологией сквозных отверстий

SMT и технология сквозных отверстий — два основных метода сборки электронных компонентов на печатных платах (ПП). Технология сквозных отверстий, которая涉ивает в себя вставку выводов компонентов в предварительно просверленные отверстия на ПП, ранее была стандартной, но в основном была заменена SMT из-за ее многих преимуществ в плане эффективности, производительности и стоимости. Здесь представлено подробное сравнение SMT и технологии сквозных отверстий, а также ключевые преимущества, которые предлагает SMT.

Сравнение SMT и технологии сквозных отверстий

1. Монтаж компонентов

- Технология сквозных отверстий: компоненты в технологии сквозных отверстий имеют выводы, которые вставляются в просверленные отверстия на ПП и затем паяются на обратной стороне платы. Это создает механически прочную связь, что делает технологию сквозных отверстий идеальной для компонентов, которые будут испытывать механическое напряжение или подвергаться частому движению.

- Сборка SMT: в отличие от этого, компоненты SMT размещаются trựcти на поверхности ПП без необходимости сверления. Эти поверхностные приборы (SMD) меньше, легче и проще в обработке в автоматизированных процессах сборки.

2. Использование пространства

- Технология сквозных отверстий: технология сквозных отверстий требует больше места на ПП из-за размера компонентов и необходимости сверления отверстий. Это ограничивает плотность компонентов и затрудняет создание компактных конструкций.

- Сборка SMT: SMT позволяет добиться гораздо большей плотности компонентов, поскольку компоненты можно размещать непосредственно на поверхности платы, и их можно монтировать на обеих сторонах ПП. Это особенно важно для современной электроники, которая требует компактных и легких конструкций.

3. Скорость сборки

- Технология сквозных отверстий: сборка сквозных отверстий склонна быть медленнее и более трудоемкой, поскольку каждый компонент должен быть вставлен в ПП вручную или с помощью полуавтоматических машин. Процесс сверления также добавляет дополнительное время к производственному циклу.

- Сборка SMT: SMT высокоавтоматизирована, использует машины для установки компонентов с высокой скоростью и точностью. Эта автоматизация значительно сокращает время сборки и увеличивает объем производства, что делает SMT предпочтительным методом для высокотехнологичного производства.

4. Эффективность стоимости

- Технология сквозных отверстий: дополнительные этапы, необходимые в технологии сквозных отверстий, такие как сверление отверстий и ручная установка компонентов, приводят к более высоким производственным затратам. Кроме того, компоненты сквозных отверстий обычно больше и дороже, чем поверхностные компоненты.

- Сборка SMT: SMT более экономична благодаря автоматизации, более быстрому времени сборки и использованию меньших и более дешевых компонентов. С меньшим количеством ручных процессов и возможностью эффективно обрабатывать высокотехнологичное производство, SMT снижает общую производственную стоимость.

5. Механическая прочность

- Технология сквозных отверстий: компоненты сквозных отверстий обеспечивают лучшую механическую прочность, поскольку выводы проходят через плату и паяются на другой стороне. Это делает ее подходящей для разъемов или компонентов, которые подвергаются физическому напряжению или требуют прочности, таких как трансформаторы или большие конденсаторы.

- Сборка SMT: хотя компоненты SMT более компактны, они не обеспечивают такую же механическую прочность, как компоненты сквозных отверстий. Однако для большинства электронных приложений, где приоритетом являются размер, скорость и эффективность, механическая прочность SMT достаточна.

Ключевые преимущества SMT над технологией сквозных отверстий

1. Эффективность использования пространства

Одним из основных преимуществ SMT является ее способность разместить больше компонентов на одной плате благодаря меньшему размеру поверхностных приборов (SMD). Это позволяет создавать конструкции с более высокой плотностью и обеспечивать большую функциональность в меньшем пространстве. Устройства, такие как смартфоны, носимые устройства и планшеты, все выигрывают от компактной природы сборок SMT, где пространство является приоритетом.

2. Более высокая скорость сборки

SMT позволяет собирать компоненты быстрее, поскольку процесс почти полностью автоматизирован. Машины, такие как системы установки компонентов, могут размещать компоненты быстро и точно, обрабатывая тысячи компонентов в час. Это приводит к сокращению времени производства и возможности удовлетворять высокому спросу, что важно для потребительской электроники и других массово производимых продуктов.

3. Экономия средств

Сборка SMT обычно стоит меньше, чем технология сквозных отверстий, по нескольким причинам:

- Отсутствие сверления: SMT исключает необходимость сверления отверстий в ПП, что снижает производственные затраты и ускоряет производственный процесс.

- Меньшие компоненты: SMD обычно меньше и дешевле компонентов сквозных отверстий, что позволяет производителям экономить на материалах.

- Автоматизация: высокий уровень автоматизации в SMT приводит к снижению затрат на труд и более быстрому производственному циклу, снижая общую стоимость единицы.

4. Гибкость конструкции

С помощью SMT компоненты можно монтировать на обеих сторонах ПП, что позволяет разработчикам создавать более сложные и многофункциональные платы. Эта гибкость особенно полезна для передовых электронных устройств, которые требуют высокого уровня функциональности в ограниченном пространстве. SMT также позволяет создавать более инновационные конструкции и более компактные, легкие продукты, что делает ее технологией выбора для портативной электроники.

5. Улучшенная производительность

Сборки SMT обычно имеют лучшую электрическую производительность, поскольку более короткие выводы, используемые в SMD, снижают паразитные эффекты, такие как индуктивность и сопротивление. Это приводит к более высокой рабочей скорости и лучшей целостности сигнала, что важно для высокочастотных и высокоскоростных цепей.

6. Улучшенная тепловая диссипация

SMD более эффективно рассеивают тепло по сравнению с компонентами сквозных отверстий. Близкий контакт между компонентом и поверхностью ПП позволяет лучше передавать тепло, что особенно полезно в приложениях, которые генерируют много тепла, таких как силовая электроника и процессоры.

Заключение

Хотя технология сквозных отверстий все еще имеет конкретные применения, особенно для компонентов, которые требуют механической прочности или подвергаются физическому напряжению, SMT предлагает явные преимущества в плане эффективности использования пространства, скорости сборки, экономии средств и общей производительности. В результате SMT стала предпочтительным выбором для большинства современной электроники, от потребительских гаджетов до промышленных и медицинских устройств, благодаря своей способности обеспечивать высокую плотность, высокую производительность и экономичные решения.

Глава 5

Оборудование и инструменты для сборки SMT

Сборка SMT — это высокоавтоматизированный и точный процесс, требующий специального оборудования для обеспечения эффективности, точности и высококачественных результатов. Ключ к успешной сборке SMT заключается в использовании передовых технологий, которые позволяют быстро и точно размещать крошечные компоненты на поверхности печатной платы (ПП). В этом разделе мы рассмотрим основное оборудование и инструменты, используемые в процессе сборки SMT, и то, как они способствуют повышению точности и эффективности.

1. Печать пасты для пайки

Печать пасты для пайки — это первое оборудование, используемое в процессе сборки SMT. Она наносит пасту для пайки — смесь мелких частиц пайки и флюса — на поверхность ПП, где будут размещены компоненты. Для контроля точного размещения и толщины пасты для пайки используется шаблон, представляющий собой тонкую металлическую листу с отверстиями, соответствующими контактным площадкам на ПП.

- Назначение: Обеспечивает точное нанесение пасты для пайки на определенные участки ПП, где будут установлены компоненты.

- Важность: Точное и равномерное нанесение пасты для пайки имеет решающее значение для создания прочных и надежных паяных соединений во время процесса рефлоу.

2. Машина для подбора и размещения

Машина для подбора и размещения является одним из наиболее важных кусков оборудования в сборке SMT. Этот высокоавтоматизированный аппарат отвечает за подбор поверхностных компонентов из катушек или лотков и точное их размещение на ПП. Современные машины для подбора и размещения используют роботизированные руки со всасыванием или пинцетами для обработки даже самых мелких компонентов, размещая их с высокой точностью на невероятно высоких скоростях.

- Назначение: Размещает поверхностные компоненты (SMD) на ПП в заданных местах в соответствии с файлом дизайна.

- Важность: Скорость и точность машины для подбора и размещения являются ключом к общей эффективности процесса SMT. С современными машинами, способными размещать тысячи компонентов в час, они значительно сокращают время сборки, сохраняя при этом исключительную точность.

3. Печь для рефлоу

После размещения компонентов на ПП вся сборка проходит через печь для рефлоу. Эта специализированная печь нагревает плату до температуры, достаточной для плавления пасты для пайки, что позволяет ей течь и создавать прочные электрические и механические соединения между компонентами и ПП. Печь для рефлоу использует тщательно контролируемые температурные профили, чтобы обеспечить равномерное плавление и остывание пайки без повреждения чувствительных компонентов.

- Назначение: Нагревает ПП для плавления пасты для пайки и образования прочных паяных соединений между компонентами и контактными площадками ПП.

- Важность: Пайка рефлоу является критическим этапом в процессе SMT, обеспечивающим надежное прикрепление компонентов и их электрическое соединение. Правильный контроль температуры в печи для рефлоу имеет решающее значение для предотвращения проблем, таких как образование мостиков из пайки или повреждение компонентов.

4. Автоматическая оптическая инспекция (AOI)

Системы автоматической оптической инспекции (AOI) используются для проверки ПП после пайки рефлоу. Машины AOI используют высокоразрешающие камеры и передовые алгоритмы для сканирования ПП и обнаружения любых дефектов, таких как пропущенные компоненты, неправильное выравнивание, плохие паяные соединения или другие несоответствия. Этот процесс инспекции помогает выявить проблемы на ранней стадии производственного цикла, снижая необходимость дорогостоящего переделывания.

- Назначение: Проверяет ПП на наличие дефектов, таких как неправильное размещение компонентов или проблемы с пайкой, после процесса рефлоу.

- Важность: AOI обеспечивает эффективный, бесконтактный метод для обеспечения качества сборок SMT, минимизируя вероятность поставки дефектных плат клиентам.

5. Система рентгеновской инспекции

Для сложных сборок, таких как те, которые включают компоненты с матрицей шариков (BGA), часто используется система рентгеновской инспекции. Поскольку паяные соединения в компонентах BGA скрыты под корпусом, традиционные методы оптической инспекции недостаточны. Рентгеновская инспекция позволяет производителям изучать внутреннюю структуру паяных соединений, выявляя скрытые дефекты, такие как полости или трещины.

- Назначение: Проверяет скрытые паяные соединения, особенно в компонентах BGA и других, где визуальный осмотр невозможен.

- Важность: Рентгеновская инспекция гарантирует, что даже скрытые паяные соединения формируются правильно, обеспечивая более высокую надежность и функциональность сборки.

6. Шаблонная печать

Шаблонная печать используется на ранних стадиях сборки SMT для точного нанесения пасты для пайки на ПП. Шаблон представляет собой тонкую металлическую листу с вырезами, соответствующими контактным площадкам на ПП, где необходимо нанести пасту для пайки. Шаблонная печать обеспечивает нанесение пасты для пайки в точных количествах на каждую площадку, что является необходимым для образования прочных и надежных паяных соединений во время рефлоу.

- Назначение: Наносит пасту для пайки на ПП в контролируемом порядке с помощью шаблона.

- Важность: Обеспечивает нанесение пасты для пайки только туда, где это необходимо, в правильных количествах, гарантируя оптимальное качество паяных соединений в готовом продукте.

7. Система инспекции пасты для пайки (SPI)

Система инспекции пасты для пайки (SPI) используется для проверки качества и последовательности нанесения пасты для пайки на ПП. Эта машина измеряет высоту, объем и выравнивание пасты для пайки, чтобы убедиться, что она соответствует необходимым спецификациям до размещения компонентов на плате.

- Назначение: Проверяет качество и последовательность нанесения пасты для пайки.

- Важность: Обеспечивает правильную пайку, подтверждая, что правильное количество пасты для пайки нанесено на каждую контактную площадку, снижая дефекты, вызванные плохим покрытием пайкой.

8. Станция переделки

Даже при высоком уровне автоматизации ошибки или дефекты могут время от времени возникать. Станция переделки используется для ручного удаления и замены неисправных компонентов или исправления проблем с пайкой. Она оснащена инструментами, такими как горячий воздух, пинцеты и паяльники, чтобы позволить техникам исправлять ошибки без повреждения ПП или других компонентов.

- Назначение: Позволяет производить ручное исправление ошибок, таких как замена дефектных компонентов или исправление проблем с пайкой.

- Важность: Предоставляет способ решить незначительные дефекты без утилизации всей платы, улучшая эффективность затрат и снижая отходы.

Как технологии повышают точность и эффективность в сборке SMT

Современные технологии играют решающую роль в точности и эффективности сборки SMT. Использование высокоавтоматизированного оборудования, такого как машины для подбора и размещения и печи для рефлоу, гарантирует, что даже самые мелкие и сложные компоненты размещаются и паяются с крайней точностью. Этот автоматизм не только ускоряет процесс производства, но и снижает риск человеческой ошибки, что приводит к более высококачественным продуктам и меньшему количеству дефектов.

Кроме того, передовые системы инспекции, такие как AOI и рентгеновские машины, помогают обнаружить дефекты на ранней стадии производственного процесса, гарантируя, что только полностью функциональные и надежные ПП поставляются клиентам. Интегрируя передовые технологии, линии сборки SMT могут производить высокоточные, высококачественные сборки при меньших затратах и времени по сравнению с ручными методами.

Заключение

Процесс сборки SMT опирается на разнообразное сложное оборудование и инструменты, которые работают вместе, чтобы добиться быстрой, точной и экономически эффективной производительности. От печатей пасты для пайки и машин для подбора и размещения до печей для рефлоу и систем инспекции каждая деталь оборудования играет решающую роль в обеспечении успеха сборки SMT. По мере эволюции технологий точность и эффективность сборки SMT будут только улучшаться, делая ее предпочтительным выбором для современного производства электроники.

Глава 6

SMT Проектирование сборки

Проектирование печатных плат (ПП) для сборки с помощью технологии поверхностного монтажа (SMT) требует тщательного внимания к деталям, чтобы обеспечить эффективность, экономичность и высокое качество производственного процесса. Правильное проектирование может значительно снизить вероятность проблем при сборке и увеличить производительность и надежность готовой продукции. Этот раздел будет посвящен основным рекомендациям по проектированию для оптимизации ПП для сборки SMT и объяснению того, как избежать ошибок проектирования, которые могут усложнить процесс сборки.

1. Размещение и ориентация компонентов

Правильное размещение компонентов является одним из наиболее критических аспектов проектирования сборки SMT. Неправильное размещение компонентов может привести к проблемам, таким как несоответствие, «тombstoning» или образование мостиков из припоя во время рефлоу-процесса.

Ключевые соображения:

- Унифицированное размещение: Обеспечьте, чтобы компоненты были размещены в единой направлении, где это возможно. Сопряжение компонентов в одном и том же положении не только упрощает процесс подбора и размещения, но также снижает количество ошибок во время автоматического размещения.

- Минимизация затенения компонентов: Разместите более высокие компоненты, такие как разъемы или конденсаторы, подальше от более мелких компонентов, чтобы предотвратить «затенение» во время пайки или осмотра, что может привести к неправильной пайке или ошибкам при осмотре.

- Избегайте тесного сгруппирования: Хотя экономия места важна, чрезмерно плотное сгруппирование компонентов может привести к трудностям при нанесении паяльной пасты, образованию мостиков из припоя или проблемам при осмотре. Обеспечьте достаточное расстояние между компонентами.

Лучшие практики:

- Используйте программное обеспечение для проектирования с встроенными правилами проектирования, чтобы проверять правильное расстояние и совмещение компонентов. Следуйте рекомендациям производителя по расстояниям размещения, чтобы оптимизировать работу автоматического оборудования для подбора и размещения.

2. Проектирование паяльных площадок

Паяльные площадки имеют решающее значение для обеспечения прочной связи между ПП и поверхностно-монтируемыми устройствами (SMD). Правильное проектирование паяльных площадок может предотвратить проблемы, такие как недостаточное количество припоя, образование мостиков из припоя и неправильное положение компонентов.

Ключевые соображения:

- Размер и форма площадки: Обеспечьте, чтобы паяльные площадки были правильного размера и формы для используемых компонентов. Площадки, которые слишком велики или слишком малы, могут привести к проблемам с пайкой, таким как неравномерное мокрение или слабые паяные соединения. Для компонентов с мелким шагом используйте меньшие площадки с точным расстоянием.

- Зазор между маской и припоем: Обеспечьте достаточный зазор между паяльными площадками и маской, чтобы предотвратить образование мостиков из припоя. Маска определяет область, где припой не должен течь, поэтому ее проектирование имеет решающее значение для предотвращения коротких замыканий.

- Тепловые площадки: Для компонентов, требующих рассеивания тепла, таких как мощные транзисторы или БГА, тепловые площадки необходимы. Эти площадки должны быть спроектированы так, чтобы обеспечивать эффективное рассеивание тепла, а также достаточную электрическую связь.

Лучшие практики:

- Используйте рекомендуемые производителем контуры для каждого компонента и запускайте проверки правил проектирования (DRC), чтобы убедиться, что размеры и формы площадок соответствуют стандартам.

3. Размещение виас

Виас необходимы для создания электрических соединений между разными слоями ПП, но их размещение может повлиять на процесс сборки. Неправильное размещение виас может мешать размещению компонентов и пайке.

Ключевые соображения:

- Избегайте виас на паяльных площадках: Размещение виас непосредственно на паяльных площадках, также известных как «вias в площадке», может привести к тому, что припой будет всасываться через отверстие виаса, уменьшая количество припоя, доступного для компонента. Это может ослабить паяное соединение и привести к проблемам с надежностью.

- Расстояние между виас: Обеспечьте, чтобы виас были размещены на безопасном расстоянии от компонентов и других трасс. Слишком много близко расположенных виас может привести к концентрации тепла во время рефлоу-процесса, что может повлиять на качество пайки.

Лучшие практики:

- Если виас необходимо размещать на паяльных площадках (из-за ограничений по пространству), используйте «закрытые» или «заполненные» виас, чтобы предотвратить протекание припоя через них.

4. Термическое управление

Термическое управление имеет решающее значение для компонентов, генерирующих тепло, таких как мощные ИС и процессоры. Правильное проектирование обеспечивает эффективное рассеивание тепла и предотвращает повреждение компонентов или влияние на производительность ПП.

Ключевые соображения:

- Термические виас: Используйте термические виас для рассеивания тепла от чувствительных к теплу компонентов. Эти виас должны быть подключены к большим медным площадкам, которые могут равномерно распределять тепло по всей ПП.

- Радиаторы и медные заливки: Для высокомощных компонентов рассмотрите использование радиаторов или медных заливок (больших областей меди на ПП), чтобы помочь рассеивать тепло. Эти элементы могут быть подключены к земле или другим слоям для улучшения рассеивания тепла.

Лучшие практики:

- Проектируйте ПП с соответствующими термическими узорами, чтобы обеспечить равномерное распределение тепла по всей плате. Рассмотрите возможность использования программного обеспечения для моделирования термического поведения во время работы.

5. Ширина и расстояние между трассами

Ширина и расстояние между трассами на ПП имеют решающее значение для обеспечения того, чтобы плата могла выдерживать необходимый ток и сигналы без перегрева или электрических помех.

Ключевые соображения:

- Достаточная ширина трассы: Обеспечьте, чтобы трассы были достаточно широкими, чтобы выдерживать необходимый ток без перегрева. Способность трассы проводить ток зависит от ее ширины и толщины медного слоя.

- Зазор для высоковольтных сигналов: Для высоковольтных применений обеспечьте, чтобы трассы были достаточно далеко друг от друга, чтобы предотвратить электрические разряды или короткие замыкания между ними. Следуйте промышленным стандартам (таким как IPC-2221) для рекомендаций по зазору.

- Контролируемая импеданс: Для высокоскоростных сигнальных трасс контролируемая импеданс имеет решающее значение. Это обеспечивает передачу сигналов без искажений или отражений, которые могут ухудшить производительность в приложениях, таких как RF или передача данных.

Лучшие практики:

- Используйте онлайн-калькуляторы или программное обеспечение для проектирования ПП, чтобы рассчитать оптимальную ширину и расстояние между трассами для вашего конкретного применения. Для высокоскоростных проектов используйте рекомендации по контролируемой импедансе и избегайте острых углов в трассах.

6. Доступ к компонентам и тестовым точкам

Чтобы обеспечить, что ПП может быть протестирована и отремонтирована эффективно, необходимо включать тестовые точки и обеспечивать достаточный доступ к критическим компонентам.

Ключевые соображения:

- Доступные тестовые точки: Включайте тестовые точки для ключевых сигналов и мощных рейек, чтобы облегчить тестирование во время сборки и устранение неисправностей. Эти точки должны быть легко доступны для тестовых зондов или автоматического тестового оборудования.

- Нет препятствий для компонентов: Обеспечьте, чтобы компоненты не были размещены в областях, где необходим доступ к тестовым точкам или разъемам. Это поможет как на этапе тестирования, так и при будущем обслуживании или ремонте.

Лучшие практики:

- Планируйте тестовые точки на ранней стадии проектирования и проверяйте, что они размещены в местах, где к ним можно легко получить доступ с помощью осмотрного оборудования или тестовых зондов.

7. Избегание «тombstoning»

«Тombstoning» происходит, когда небольшие пассивные компоненты, такие как резисторы или конденсаторы, поднимаются на одной стороне во время рефлоу-процесса. Это обычно приводит к открытию цепи и более часто встречается с более мелкими компонентами.

Ключевые соображения:

- Симметричное проектирование площадок: Обеспечьте, чтобы площадки для небольших компонентов, таких как 0201 или 0402, были симметрично спроектированы, чтобы обе стороны компонента нагревались равномерно во время рефлоу-процесса. Неравномерный нагрев может привести к подъему одной стороны.

- Правильное нанесение паяльной пасты: Обеспечьте, чтобы паяльная паста была нанесена равномерно на обе площадки. Неравномерные объемы пасты могут привести к дисбалансу сил во время рефлоу-процесса, что приводит к «тombstoning».

Лучшие практики:

- Используйте правильную толщину стенсила и обеспечьте, чтобы отверстия стенсила были хорошо спроектированы для нанесения равномерной паяльной пасты на небольшие компоненты.

8. Рассмотрения панелизации

Панелизация — это процесс группировки нескольких ПП в одну панель для производства, что упрощает обработку во время сборки. Неправильная панелизация может привести к проблемам при сборке и дефектам.

Ключевые соображения:

- Последовательное проектирование панели: Обеспечьте, чтобы проектирование панели позволяло эффективно обрабатывать панель во время процесса сборки. Включайте маркеры для совмещения и обеспечьте, чтобы в панели не было слабых мест, которые могли бы вызвать ее деформацию.

- Маршрутизация и размещение вкладок: Если используется V-образный или маршрутизационный метод для де-панелизации, обеспечьте, чтобы маршрутизационные линии не мешали компонентам или трассам near краев ПП.

Лучшие практики:

- Сотрудничайте с производителем, чтобы спроектировать макет панели, обеспечивая, что он соответствует требованиям оборудования для сборки и может быть легко де-панелизирован без повреждения плат.

9. Минимизация электромагнитных помех (EMI)

По мере того, как ПП становятся более компактными, риск электромагнитных помех (EMI) увеличивается. Правильное проектирование может помочь смягчить проблемы EMI, которые могут ухудшить производительность высокоскоростных цепей или беспроводных устройств.

Ключевые соображения:

- Площадки земли: Используйте сплошные площади земли, чтобы снизить EMI и улучшить целостность сигнала. Площадь земли должна покрывать всю ПП, с минимальным количеством пробелов или разрывов.

- Экранирование: Для особенно чувствительных цепей рассмотрите использование экранирующих корпусов или فارадеевых клеток, чтобы защитить компоненты от внешних источников EMI.

Лучшие практики:

- Используйте хорошие методы компоновки, такие как разделение высокоскоростных и низкоскоростных цепей, маршрутизация сигнальных трасс перпендикулярно мощным площадкам и минимизация длины трасс для чувствительных сигналов.

10. Силксрин и маркировка

Силксрин обеспечивает важную информацию о размещении и ориентации компонентов, и правильная маркировка может предотвратить ошибки при сборке.

Ключевые соображения:

- Ясные маркировки силксрина: Обеспечьте, чтобы все компоненты, особенно полярные, имели четкие и точные маркировки силксрина, чтобы указывать правильную ориентацию. Это особенно важно для диодов, конденсаторов и ИС с конкретными ориентациями выводов.

- Нет маркировок силксрина на площадках: Обеспечьте, чтобы маркировки силксрина не перекрывались с паяльными площадками, поскольку это может повлиять на качество пайки во время рефлоу-процесса.

Лучшие практики:

- Дважды проверьте слой силксрина перед окончательным проектированием, чтобы убедиться, что все компоненты четко помечены и что нет перекрытий маркировок силксрина на критических паяльных площадках.

Заключение

Проектирование для сборки SMT требует тщательного внимания к размещению компонентов, проектированию паяльных площадок, термическому управлению и компоновке трасс, чтобы обеспечить успешный производственный процесс. Следуя этим рекомендациям по проектированию и избегая распространенных ошибок, разработчики могут снизить количество дефектов, улучшить эффективность производства и обеспечить надежность готовой продукции. Реализация лучших практик в проектировании ПП для сборки SMT не только упрощает процесс сборки, но и повышает общую производительность и долговечность изготавливаемой электроники.

Глава 7

Общие проблемы в сборке SMT

Хотя технология поверхностного монтажа (SMT) революционизировала отрасль производства электроники, повысив эффективность, снизив затраты и позволив создавать более компактные конструкции, этот процесс не обходится без своих проблем. Во время сборки SMT могут возникать различные проблемы, которые могут повлиять на качество, функциональность и надежность конечного продукта. Здесь мы обсудим некоторые из типичных проблем, возникающих во время процесса SMT, такие как дефекты пайки и неправильное выравнивание компонентов, и рассмотрим решения и лучшие практики для преодоления этих проблем.

1. Дефекты пайки

Пайка является одним из наиболее критических этапов в процессе сборки SMT, поскольку она образует электрическую и механическую связь между поверхностными компонентами и ПП (печатной платой). Однако во время процесса перепайки могут возникать различные дефекты пайки, которые могут поставить под угрозу качество сборки.

Общие дефекты пайки:

- Пайка мостиком: Возникает, когда излишки пайки образуют мостик между двумя соседними площадками или выводами компонента, что приводит к коротким замыканиям.

- Недостаточная пайка: Когда пайки недостаточно, это может привести к слабым паяным соединениям, которые могут вызвать периодические или полные отказы электрических соединений.

- Пустоты в пайке: Воздушные пузырьки, запертые внутри паяного соединения, называемые пустотами, могут уменьшить механическую прочность и теплопроводность соединения, что потенциально может привести к отказу компонента.

- Тумбстонинг: Когда один конец небольшого компонента поднимается во время перепайки, он образует «тумбстоунную» форму, оставляя одну сторону компонента отключенной.

Решения и лучшие практики для дефектов пайки:

- Нанесение пайной пасты: Обеспечение последовательного и точного нанесения пайной пасты имеет решающее значение для предотвращения дефектов. Использование высококачественных шаблонов и поддержание правильного выравнивания между шаблоном и ПП может помочь избежать проблем, таких как пайка мостиком и недостаточная пайка.

- Профиль перепайки: Правильный контроль профиля температуры перепайного печи является ключом к снижению дефектов, таких как тумбстонинг и пустоты в пайке. Температура должна быть тщательно поднята и опущена, чтобы обеспечить равномерное расплавление пайки и охлаждение без вызывания термического напряжения компонентов.

- Качество пайной пасты: Использование высококачественной пайной пасты с правильной вязкостью и составом обеспечивает лучшее сцепление, снижает пустоты и улучшает общее качество паяных соединений.

2. Неправильное выравнивание компонентов

Неправильное выравнивание компонентов возникает, когда компоненты поверхностного монтажа не размещены правильно на своих назначенных площадках. Эта проблема может привести к электрическим отказам, плохим механическим соединениям или проблемам во время перепайки.

Причины неправильного выравнивания компонентов:

- Ошибки при подборе и размещении: Автоматическая машина для подбора и размещения может неправильно разместить компоненты из-за проблем с калибровкой, неправильных настроек или механических проблем.

- Волнистость ПП: Если ПП волнистая или согнутая, компоненты могут не выравниваться правильно с площадками, что приводит к плохим соединениям.

- Неправильное нанесение пайной пасты: Неправильно нанесенная пайная паста может сдвинуть размещение компонента, в результате чего образуются дефекты пайки или слабые соединения.

Решения и лучшие практики для неправильного выравнивания компонентов:

- Калибровка машины для подбора и размещения: Регулярно калибруйте и поддерживайте машину для подбора и размещения, чтобы обеспечить точное размещение компонентов. Обеспечение того, что машина запрограммирована правильно и что наконечники и присоски функционируют правильно, может снизить ошибки.

- Плоскость ПП: Обеспечение того, что ПП плоская и свободна от волнистости перед сборкой, является важным. Использование высококачественных материалов ПП и хранение их в подходящих условиях может помочь предотвратить волнистость.

- Визуальный осмотр: Перед перепайкой проводите визуальный или автоматический оптический осмотр, чтобы обнаружить любые неправильно выравненные компоненты. Это позволяет сделать исправления до процесса пайки, экономя время и снижая переработку.

3. Тумбстонинг

Тумбстонинг возникает, когда небольшой пассивный компонент, такой как резистор или конденсатор, поднимается с одного конца во время процесса перепайки. Это оставляет одну сторону компонента не подключенной к ПП, что вызывает открытое замыкание. Тумбстонинг более распространен у более мелких компонентов, таких как пакеты 0201 или 0402.

Причины тумбстонинга:

- Неравномерное нагревание: Если одна сторона компонента нагревается быстрее другой во время перепайки, пайка на более горячей стороне расплавится первой и потянет компонент вверх.

- Несбалансированность пайной пасты: Если пайная паста нанесена не равномерно, это может вызвать неравномерные силы во время перепайки, что приводит к тумбстонингу.

Решения и лучшие практики для тумбстонинга:

- Оптимизация профиля перепайки: Обеспечьте равномерный профиль температуры перепайной печи, который нагревает оба конца компонента одновременно, снижая риск тумбстонинга.

- Проектирование шаблона: Использование хорошо спроектированного шаблона, который наносит равные количества пайной пасты на обе площадки, может предотвратить несбалансированность, которая приводит к тумбстонингу.

4. Шариковая пайка

Шариковая пайка возникает, когда небольшие шарики пайки образуются на ПП вместо того, чтобы равномерно течь и образовывать правильное соединение. Эти шарики пайки могут вызвать короткие замыкания или привести к ненадежным паяным соединениям.

Причины шариковой пайки:

- Излишки пайной пасты: Нанесение слишком большого количества пайной пасты может привести к излишкам пайки, которые распространяются и образуют шарики во время перепайки.

- Влага в ПП или пайной пасте: Если ПП или пайная паста содержат влагу, это может вызвать брызги пайки во время перепайки, что приводит к шарикам пайки.

Решения и лучшие практики для шариковой пайки:

- Контроль количества пайной пасты: Используйте правильное количество пайной пасты, нанесенной с помощью правильно спроектированного шаблона. Обеспечьте, что отверстия шаблона имеют правильный размер, чтобы предотвратить чрезмерное нанесение пасты.

- Сухое хранение: Храните ПП и пайную пасту в сухих условиях, чтобы предотвратить поглощение влаги. Предварительное просушивание ПП перед перепайкой также может помочь устранить любую влагу, которая могла бы вызвать брызги пайки.

5. Недостаточное смачивание пайкой

Смачивание пайкой относится к способности пайки течь и прилипать к выводам компонентов и площадкам ПП. Недостаточное смачивание может привести к слабым паяным соединениям, которые могут выйти из строя под механическим или термическим напряжением.

Причины недостаточного смачивания пайкой:

- Загрязненная ПП или компоненты: Окисление или загрязнение на площадках ПП или выводах компонентов может предотвратить правильное сцепление пайки.

- Низкая температура пайки: Если температура перепайной печи слишком низкая, пайка может не полностью расплавиться, что приводит к плохому смачиванию.

Решения и лучшие практики для недостаточного смачивания пайкой:

- Очистка поверхности: Обеспечьте, что и ПП, и компоненты свободны от загрязнений, таких как пыль, масло или окисление. Использование защитного покрытия на ПП во время хранения может помочь предотвратить окисление.

- Оптимальная температура перепайки: Обеспечьте, что перепайная печь установлена на правильный профиль температуры, чтобы пайка могла полностью расплавиться и эффективно смачивать поверхности.

6. Повреждение компонентов

Во время сборки SMT компоненты могут быть повреждены из-за чрезмерного тепла, физического воздействия или неправильного хранения. Поврежденные компоненты могут привести к отказам сборки или снижению надежности продукта.

Причины повреждения компонентов:

- Чрезмерное тепло перепайки: Если температура перепайной печи слишком высока или плата проводит слишком много времени в печи, чувствительные компоненты могут быть повреждены.

- Механическое воздействие: Неправильное обращение с компонентами во время процесса подбора и размещения или во время хранения может привести к физическому повреждению.

Решения и лучшие практики для повреждения компонентов:

- Контроль профиля перепайки: Используйте тщательно контролируемый профиль температуры перепайки, чтобы избежать перегрева компонентов.

- Правильные процедуры обращения: Реализуйте лучшие практики обращения с компонентами, включая правильное хранение в средах, защищенных от электростатического разряда, и использование автоматического оборудования для минимизации физического контакта.

Вывод

Сборка SMT является высокоэффективным процессом, но она может представлять несколько проблем, включая дефекты пайки, неправильное выравнивание компонентов и другие проблемы, которые могут повлиять на качество конечного продукта. Понимая причины этих распространенных проблем и реализуя лучшие практики, такие как правильное нанесение пайной пасты, поддержание оборудования и оптимизация профилей перепайки, производители могут значительно снизить дефекты и улучшить надежность своих сборок SMT. Регулярный осмотр и тщательное обращение с компонентами на протяжении всего процесса сборки также являются важными для обеспечения высококачественных результатов.

Глава 8

Контроль качества при сборке SMT

Обеспечение высококачественных результатов при сборке SMT имеет решающее значение для производительности и надежности готовой продукции. На протяжении всего процесса SMT используются несколько методов контроля качества для выявления дефектов на ранней стадии, предотвращения проблем при сборке и обеспечения целостности ПЛИС. Две ключевые техники, автоматический оптический контроль (AOI) и рентгеновский контроль, широко используются для поддержания высоких стандартов на этапе сборки. Кроме того, соблюдение стандартов качества, таких как ISO 9001, гарантирует, что все процессы严格 контролируются и соответствуют международным стандартам.

1. Автоматический оптический контроль (AOI)

Автоматический оптический контроль (AOI) — это метод визуального контроля без контакта, который сканирует собранные ПЛИС для выявления дефектов, таких как отсутствующие компоненты, неправильная ориентация или проблемы с пайкой. Машины AOI используют высокоразрешающие камеры и программное обеспечение для распознавания образов, чтобы обнаружить проблемы на очень ранней стадии производства. Система сравнивает фактическое размещение и пайку компонентов с заданным проектом и планировкой.

Как AOI обеспечивает качество:

- Выявляет неправильную ориентацию: AOI быстро выявляет любые неправильно размещенные или наклонные компоненты, предотвращая дальнейшие проблемы во время процесса пайки.

- Проверяет на наличие дефектов пайки: Он проверяет швы пайки, чтобы обнаружить распространенные проблемы, такие как недостаточная пайка,桥化 пайки или холодные швы пайки.

- Быстрый и точный: Системы AOI предлагают быстрый и высокоточный метод для проверки больших объемов ПЛИС, что значительно снижает риск выпуска дефектной продукции на следующий этап производства.

2. Рентгеновский контроль

Рентгеновский контроль особенно полезен для проверки сложных ПЛИС, которые используют передовые компоненты, такие как матрицы шариков (BGA), где швы пайки скрыты под компонентом. Поскольку эти швы нельзя проверить визуально, рентгеновские машины позволяют производителям увидеть внутреннюю часть ПЛИС и проверить качество швов пайки и соединений.

Как рентгеновский контроль обеспечивает качество:

- Выявляет скрытые дефекты: Рентгеновский контроль обнаруживает проблемы, такие как полости в швах пайки, трещины или недостаточная пайка под BGA и другими скрытыми компонентами.

- Обеспечивает правильную пайку: Он помогает гарантировать, что каждый шов пайки надежно закреплен и правильно сформирован, даже если его нельзя проверить визуально.

- Критически важен для высокоплотных конструкций: По мере того, как компоненты становятся меньше и более плотно упакованными, рентгеновский контроль становится необходимым для проверки того, что все соединения функционируют правильно.

3. Стандарты качества ISO 9001

Сертификация ISO 9001 — это международно признанный стандарт управления качеством, который гарантирует, что компания следует последовательному и надежному процессу производства. Для сборки SMT соблюдение стандартов ISO 9001 означает, что каждый этап процесса, от проектирования до окончательной сборки, тщательно контролируется и контролируется.

Как ISO 9001 способствует качеству:

- Контроль процесса: ISO 9001 требует, чтобы все процесс были задокументированы, контролировались и непрерывно совершенствовались, что снижает вероятность ошибок и гарантирует последовательное качество.

- Управление рисками: Соблюдая стандарты ISO 9001, производители реализуют практики управления рисками, которые выявляют потенциальные проблемы на ранней стадии, что приводит к меньшему количеству дефектов и более высокой степени успешного производства.

- Удовлетворенность клиентов: ISO 9001 гарантирует, что требования клиентов выполняются, поскольку производители придерживаются строгих стандартов качества, в результате чего получается надежная продукция, соответствующая или превышающая ожидания клиентов.

Заключение

Контроль качества при сборке SMT достигается путем комбинации передовых методов проверки, таких как AOI и рентгеновский контроль, а также соблюдения отраслевых стандартов качества, таких как ISO 9001. Эти методы гарантируют, что дефекты выявляются и исправляются на ранней стадии, снижая риск выпуска дефектной продукции и гарантируя надежность готовых сборок. Реализуя строгие меры контроля качества, производители могут постоянно производить высокопроизводительную, дефектную ПЛИС, соответствующую самым высоким стандартам качества.

Глава 9

Применения SMT-сборки в различных отраслях

Технология поверхностного монтажа (SMT) революционизировала промышленность электронного производства, сделав ее ключевым фактором для производства сложных, высокопроизводительных и компактных электронных устройств в различных секторах. SMT-сборка широко используется в широком спектре отраслей благодаря ее способности поддерживать миниатюризацию, повышать производительность и снижать производственные затраты. В этом разделе мы рассмотрим, как SMT-сборка выгодна для различных отраслей, вместе с реальными примерами ее применения.

1. Потребительская электроника

Потребительская электронная промышленность, возможно, является самой большой выгодой от SMT-сборки. С постоянно растущим спросом на более мелкие, быстрые и мощные устройства, SMT позволяет производителям создавать высококомпактные печатные платы, которые поддерживают продвинутую функциональность, сохраняя при этом доступность.

Применения в потребительской электронике:

- Смартфоны и планшеты: SMT-сборка используется для упаковки сотен крошечных компонентов на печатных платах в устройствах, таких как смартфоны и планшеты. Эти устройства полагаются на точность SMT для интеграции процессоров, чипов памяти и коммуникационных модулей в небольшие, легкие конструкции.

- Носимые устройства: От фитнес-трекеров до смарт-часов, SMT позволяет миниатюризировать компоненты, что делает возможным создание элегантных и легких носимых технологий.

Пример: iPhone от Apple сильно полагается на SMT-сборку для интеграции сложных схем, которые обеспечивают работу всего, от процессоров серии A до сенсорного экрана и систем управления батареей.

2. Автомобильная промышленность

По мере того, как транспортные средства становятся более технологически продвинутыми, автомобильная промышленность все чаще использует SMT-сборку для создания сложных электронных систем, необходимых для современных автомобилей. Эти системы включают все, от информационно-развлекательных и навигационных блоков до критически важных функций безопасности, таких как системы антиблокировки тормозов (ABS) и продвинутые системы помощи водителю (ADAS).

Применения в автомобильной промышленности:

- Электронные блоки управления (ЭБУ): SMT используется для сборки высокоплотных печатных плат в ЭБУ, которые контролируют различные функции транспортного средства, такие как управление двигателем, торможение и контроль стабильности.

- ADAS и автономное вождение: Продвинутые функции, такие как помощь при удержании полосы, адаптивный круиз-контроль и датчики парковки, полагаются на SMT для создания компактных и надежных схем для обработки сигналов с датчиков.

Пример: Электромобили Tesla широко используют SMT-сборку для своих ЭБУ, систем управления батареей и технологий автономного вождения, что помогает компании уменьшить размер и вес критически важных компонентов.

3. Аэрокосмическая и оборонная промышленность

В аэрокосмической и оборонной промышленности, где надежность, производительность и снижение веса имеют первостепенное значение, SMT-сборка является критически важной для производства продвинутых электронных систем, используемых в самолетах, спутниках и оборонных приложениях. Эти системы должны соответствовать строгим стандартам производительности и долговечности при работе в экстремальных условиях.

Применения в аэрокосмической и оборонной промышленности:

- Авионика: SMT-сборка используется для создания компактных и легких печатных плат для авионных систем, включая системы связи, навигации и управления полетом.

- Спутники и космические исследования: SMT позволяет производить легкие и высоконадежные электронные компоненты, используемые в спутниках и космических зондах, где ограничения по пространству и суровые условия окружающей среды являются ключевыми факторами.

Пример: Марсоход, запущенный НАСА, полагается на сборку SMT для управления навигацией, системами питания и научными приборами, все из которых предназначены для работы в экстремальных условиях космоса.

4. Медицинские устройства

В медицинской области SMT-сборка является необходимой для создания высокоточных, надежных и миниатюризированных электронных компонентов, используемых в диагностическом оборудовании, устройствах мониторинга и имплантируемых медицинских устройствах. Эти устройства часто требуют строгих стандартов для производительности, надежности и безопасности.

Применения в медицинских устройствах:

- Носимые медицинские устройства: Устройства, такие как мониторы сердечного ритма, датчики глюкозы и носимые электрокардиограммы, полагаются на SMT-сборку для миниатюризацию и надежность, что делает их комфортными и легкими для пациентов.

- Имплантируемые устройства: Кардиостимуляторы и кохлеарные имплантаты используют технологию SMT для создания компактных и эффективных схем, которые могут быть имплантированы в человеческое тело и работать надежно в течение длительного времени.

Пример: Кардиостимуляторы и инсулиновые помпы Medtronic являются примерами медицинских устройств, которые используют SMT-сборку для создания компактных, высоконадежных систем, которые имеют решающее значение для здоровья и благополучия пациентов.

5. Телекоммуникации

Телекоммуникационные системы, которые отвечают за передачу и обработку данных на высоких скоростях, выигрывают от SMT-сборки. С растущим спросом на более быструю и надежную связь, SMT используется для создания высокоплотных, высокопроизводительных печатных плат, необходимых для современного сетевого оборудования.

Применения в телекоммуникациях:

- Базовые станции сотовой связи: SMT используется для сборки печатных плат в базовых станциях, которые обрабатывают сотовую связь, поддерживая расширение сетей 5G.

- Оптическая связь: Оборудование для высокоскоростной передачи данных, такое как оптические трансиверы и сетевые коммутаторы, использует SMT для сборки компактных и эффективных схем, обеспечивающих надежную передачу сигналов.

Пример: Маршрутизаторы и сетевое оборудование Cisco используют SMT-сборку для удовлетворения высоких требований к производительности современных телекоммуникационных сетей, включая 5G и оптические сети.

6. Промышленная и производственная автоматизация

В промышленной и производственной автоматизации SMT-сборка является критически важной для производства систем управления, которые обеспечивают работу роботов, конвейерных систем и оборудования мониторинга. Эти системы должны быть высоконадежными и часто работают в суровых условиях.

Применения в промышленной автоматизации:

- Программируемые логические контроллеры (ПЛК): SMT используется для создания печатных плат для ПЛК, которые контролируют машины и процессы на заводах и в промышленных условиях.

- Робототехника: Печатные платы, собранные с помощью SMT, являются необходимыми для точных движений и работы промышленных роботов, используемых в автоматизации.

Пример: Системы промышленного контроля и оборудование для автоматизации Siemens используют SMT-сборку для создания надежных и компактных печатных плат, которые управляют сложными фабричными процессами.

Заключение

SMT-сборка является необходимой технологией в широком спектре отраслей, от потребительской электроники до аэрокосмической промышленности. Ее способность создавать компактные, надежные и высокопроизводительные печатные платы сделала ее стандартом для современного электронного производства. Будь то обеспечение миниатюризацию смартфонов или гарантия надежности аэрокосмических систем, SMT-сборка играет реша

Глава 10

Выбор правильного партнера по сборке SMT

Выбор правильного поставщика услуг по сборке Surface Mount Technology (SMT) является критическим решением, которое может существенно повлиять на качество, стоимость и сроки вашего проекта. Будете ли вы работать над небольшими прототипами или крупными производственными партиями, выбор партнера, соответствующего вашим техническим и деловым потребностям, имеет решающее значение для обеспечения успеха вашей электронной сборки. Вот некоторые из ключевых факторов, которые следует учитывать при выборе поставщика услуг SMT, а также информация о важности качества, срока изготовления и технической поддержки для успешных проектов.

1. Стандарты качества и сертификаты

Качество имеет первостепенное значение в сборке SMT, поскольку любые дефекты в конечном продукте могут привести к сбоям в работе, увеличению затрат и нанесению ущерба вашей репутации. Обеспечение того, чтобы ваш партнер по сборке SMT придерживался высоких стандартов качества и имел соответствующие сертификаты, является крайне важным.

Факторы, которые следует учитывать:

- Сертификат ISO9001: Ищите поставщиков, имеющих сертификат ISO9001. Этот сертификат демонстрирует, что компания следует строгим стандартам управления качеством, обеспечивая последовательные и надежные результаты в процессе производства.

- Внутренний контроль качества: Обеспечьте, чтобы поставщик имел надежные процессы контроля качества, такие как автоматический оптический контроль (AOI), рентгеновский контроль и тестирование на участке, для выявления дефектов на ранней стадии и поддержания высоких стандартов на протяжении всего процесса сборки.

- Качество поставки компонентов: Убедитесь, что поставщик поставляет высококачественные и надежные компоненты от проверенных поставщиков, чтобы предотвратить проблемы, такие как поставка поддельных или низкокачественных компонентов в вашу цепочку поставок.

Почему это важно: Высококачественная сборка минимизирует дефекты и переделку, в результате чего получается более надежный продукт и снижаются общие затраты в долгосрочной перспективе.

2. Срок изготовления и надежность поставки

Для многих электронных проектов срок выхода на рынок является критическим фактором. Надежный партнер по сборке SMT должен быть в состоянии выполнить сроки вашего проекта без ущерба для качества. Быстрый срок изготовления может дать вам конкурентное преимущество, особенно в быстро развивающихся отраслях, таких как потребительская электроника и телекоммуникации.

Факторы, которые следует учитывать:

- Срок поставки: Спросите о среднем сроке поставки поставщика для как прототипов, так и полных производственных заказов. Поставщики, имеющие оптимизированные процессы и эффективные производственные линии, могут предложить более быстрый срок изготовления.

- Отслеживание поставок в срок: Обеспечьте, чтобы поставщик имел проверенную историю поставок проектов в срок. Задержки в процессе сборки могут иметь каскадное воздействие на весь ваш график производства.

- Возможность масштабирования: Если вы планируете увеличить производство в будущем, убедитесь, что партнер имеет возможность и гибкость для обработки более крупных объемов без значительных задержек.

Почему это важно: Быстрая и надежная поставка позволяет вам вывести ваши продукты на рынок быстро, давая вам конкурентное преимущество и помогая вам выполнить требования клиентов в срок.

3. Техническая экспертиза и поддержка

Компетентный партнер по сборке SMT должен предоставлять не только услуги по сборке, но и техническую экспертизу и поддержку, чтобы помочь вам преодолеть проблемы в проектировании, выборе компонентов и производстве. Правильный партнер сможет предложить идеи и решения, которые могут улучшить качество и производительность вашего продукта.

Факторы, которые следует учитывать:

- Инженерная поддержка: Ищите партнера с опытной инженерной командой, которая может просмотреть ваш проект печатной платы и предложить рекомендации по улучшениям, такие как оптимизация для производительности (DFM) или минимизация потенциальных проблем с сборкой.

- Помощь в создании прототипов: Для новых продуктов важно работать с поставщиком, который может быстро создать прототипы и предложить обратную связь о потенциальных проблемах с проектированием или областях для улучшения до перехода к массовому производству.

- Постпродажная поддержка: Техническая поддержка не заканчивается после того, как платы собраны. Обеспечьте, чтобы ваш партнер предлагал постпродажную техническую помощь для решения любых проблем, которые могут возникнуть после доставки.

Почему это важно: Работа с партнером по сборке SMT, который предлагает сильную техническую поддержку, может помочь вам избежать дорогостоящих ошибок, обеспечить бесперебойную производственную деятельность и улучшить общее качество вашего продукта.

4. Гибкость и варианты настройки

Не все проекты по сборке SMT одинаковы, и ваш партнер по сборке должен предлагать гибкость для удовлетворения ваших уникальных потребностей. Будете ли вы работать над прототипом с низким объемом или крупной производственной партией, ваш партнер должен быть в состоянии адаптировать свои услуги для выполнения ваших конкретных требований.

Факторы, которые следует учитывать:

- Возможность производства с низким и высоким объемом: Обеспечьте, чтобы поставщик мог обрабатывать как небольшие прототипы, так и крупные производственные партии. Некоторые поставщики специализируются на крупных партиях, в то время как другие преуспевают в гибком производстве с низким объемом.

- Настройка: Если ваш проект требует специальных материалов, компонентов или процессов, убедитесь, что поставщик может удовлетворить эти запросы на настройку. Это особенно важно для отраслей, таких как медицина или аэрокосмическая промышленность, где может быть необходима соблюдение строгих стандартов.

- Отсутствие минимальных требований к заказу: Для стартапов или компаний, разрабатывающих прототипы, важно найти партнера, который готов работать над небольшими проектами без введения высоких минимальных требований к заказу.

Почему это важно: Гибкость гарантирует, что вы можете адаптироваться к меняющимся требованиям проекта и все равно получать высококачественные услуги по сборке, адаптированные к вашим точным потребностям.

5. Эффективность затрат

Хотя стоимость никогда не должна быть единственным решающим фактором при выборе партнера по сборке SMT, важно найти поставщика, который предлагает конкурентную цену без ущерба для качества. Оцените общую ценность, предлагаемую поставщиком, учитывая такие факторы, как качество, обслуживание и поддержка, а не сосредотачивайтесь исключительно на самой низкой цене.

Факторы, которые следует учитывать:

- Прозрачная цена: Обеспечьте, чтобы поставщик предлагал прозрачную цену без скрытых затрат. Запросите подробные сметы, которые включают все аспекты процесса сборки, от поставки компонентов до тестирования.

- Оптимизация затрат: Ищите партнеров, которые предлагают экономию затрат, такие как скидки за более крупные заказы или предложения более доступных альтернативных компонентов без ущерба для качества.

Почему это важно: Конкурентная цена помогает вам оставаться в рамках вашего бюджета, но важно сбалансировать стоимость с уровнем качества и поддержки, которую вы получаете. Более дешевый вариант, который приводит к низкокачественной сборке, может привести к более дорогим проблемам в будущем.

6. Глобальная доставка и логистика

Если вы работаете в разных странах или регионах, рассмотрите партнера по сборке SMT с возможностями глобальной доставки и проверенной логистической сетью. Способность надежно доставлять продукты в различные места, управляя таможенными и другими международными логистическими проблемами, имеет решающее значение для компаний, работающих на глобальном уровне.

Факторы, которые следует учитывать:

- Глобальный охват: Обеспечьте, чтобы партнер мог доставлять международные грузы и имел опыт работы с таможенными правилами, тарифами и пошлинами на ваших целевых рынках.

- Упаковка и обращение: Поставщик должен предлагать правильную упаковку для защиты чувствительных ПП, а также надежные системы отслеживания, чтобы держать вас в курсе на протяжении всего процесса доставки.

Почему это важно: Эффективное управление доставкой и логистикой помогает избежать задержек, снижает риск повреждения и гарантирует, что ваши продукты доходят до места назначения вовремя.

Заключение

При выборе правильного партнера по сборке SMT важно учитывать ключевые факторы, такие как стандарты качества, срок изготовления, техническая поддержка, гибкость и эффективность затрат. Обеспечение того, чтобы ваш партнер мог удовлетворить ваши конкретные требования и предоставить надежные, высококачественные результаты, окажет существенное влияние на успех вашего проекта. Приоритизация этих факторов гарантирует бесперебойный производственный процесс, более быстрый выход на рынок и конечный продукт, соответствующий самым высоким стандартам качества и производительности.

Póngase en Contacto

¿Dónde Estamos?

Parque Industrial, No. 438 Donghuan Road, No. 438, Shajing Donghuan Road, Distrito de Bao'an, Shenzhen, Guangdong, China

Cuarto Piso, Edificio Creativo Zhihui, No.2005 Xihuan Road, Shajing, Distrito de Baoan, Shenzhen, China

Habitación A1-13, Tercer Piso, Centro Industrial Yee Lim, 2-28 Calle Kwai Lok, Kwai Chung, HK

service@southelectronicpcb.com

Teléfono: +86 400 878 3488

Envíanos un mensaje