Как и многие инженеры во время проверки НИОКР, я люблю отправлять платы в сборочные цеха для запуска прототипов SMT, чтобы сэкономить время. Но позвольте мне сказать, у меня была своя доля разочарований. Плата прибывает, я включаю ее… и ничего. Короткие замыкания. Размыкания. Тестирование базовой функциональности не проходит. Теперь начинается головная боль: это была моя ошибка проектирования? Или сборочный цех все испортил? Поиск виноватых каждый раз стоит времени и денег.

Потратив деньги на слишком много плохих партий, я собрал информацию о наиболее распространенных проблемах сборки SMT из окопов. Понимание этого избавило меня от бесчисленных моментов «возвращения к чертежной доске». Вот на что вам нужно обратить внимание:

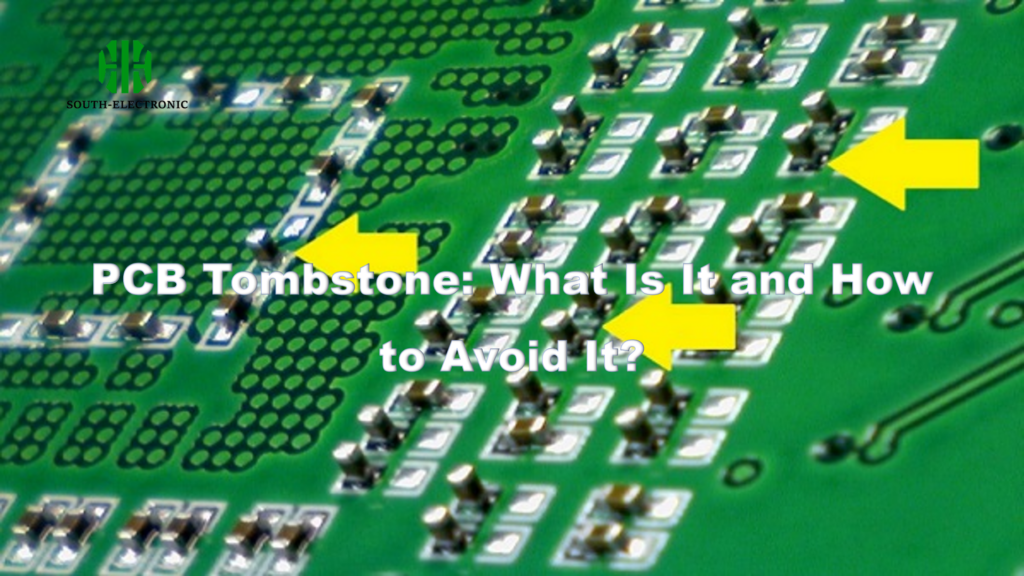

1️⃣ Дефект 1: «надгробный камень»

Что происходит: Небольшой резистор или конденсатор (например, 0603 или 0402) полностью отрывается от одной площадки и встает прямо во время пайки оплавлением. Представьте себе миниатюрный надгробный камень.

Почему это происходит и как это исправить:

Это происходит в основном, когда один конец детали плавится и «намокает» быстрее и сильнее, чем другой конец. Представьте себе это как неуравновешенное перетягивание каната, тянущее деталь вверх.

Эффект надгробия особенно сложен для очень маленьких деталей (например, размеров 0201 или 01005). Силы меньше, а дисбаланс все ухудшает. Это действительно показывает, насколько важен тепловой баланс. Подложка, расположенная над огромной медной плоскостью, похожа на прикрепление ее к гигантскому кубику льда. Эта подложка остается прохладнее дольше. Партнерская подложка быстро нагревается, быстро тает и создает сильное поверхностное натяжение. Этот дисбаланс может легко перевернуть маленькую деталь на ее конец еще до того, как более холодная подложка нагреется. Исправление этого часто означает разрыв соединения медной заливки с помощью термоспицы, что делает «холодную» площадку менее связанной с гигантским радиатором. Иногда помогает небольшой надрез в плоскости заземления около площадки. Правильно нанести пасту на мелкие детали сложнее.

Трафарет должен быть хорошо вырезан лазером и плотно прилегать к поверхности платы во время печати. Любой зазор означает плохой перенос пасты. Использование азота внутри печи оплавления иногда может улучшить смачивание, что может помочь предотвратить эту проблему.

2️⃣ Дефект 2: капли припоя / шарики припоя

Что происходит: Крошечные шарики затвердевшего припоя прилипают к поверхности платы, а не к месту. Иногда они скапливаются около компонентов, особенно под мелкошаговыми чипами, или располагаются в стороне, выглядя как застрявшие металлические капли. В худшем случае? Они вызывают скрытые короткие замыкания, которые вы обнаруживаете только тогда, когда плата выходит из строя.

Шарики припоя выглядят просто, но они часто выявляют глубокие проблемы управления процессом. Влага в пасте — убийца. Паста прямо из холодильника, используемая без того, чтобы оставить ее на столе на требуемые 4–8 часов (проверьте характеристики конкретной пасты!), впитает воду из конденсата. Когда паста достигает высокой температуры, эта вода мгновенно закипает. Захваченный флюсовый газ резко расширяет расплав, выбрасывая крошечные капли все еще расплавленного припоя далеко от площадки. Они мгновенно затвердевают в виде шариков. Паста с высоким содержанием металла обычно справляется лучше.

Очистка также имеет решающее значение — остатки под компонентами или на площадках могут создавать пятна, где смачивание не смачивается, выталкивая расплавленный припой в другие места в виде шариков. Азотная инертизация печи оплавления помогает снизить окисление, что означает, что меньше флюса сжигается при попытке очистки поверхностей. Это позволяет работать флюсам с меньшей активностью и уменьшает разбрызгивание. Для плотных плат или BGA для получения чистых отпечатков под компонентами требуется очень плоский трафарет и хорошая печатная машина. Иногда я спрашиваю о добавлении «защитных устройств для шариков припоя» в конструкцию трафарета — небольших перемычек рядом с контактными площадками, чтобы предотвратить утечку пасты.

3️⃣ Дефект 3: перемычки припоя

Что происходит: Припой образует нежелательное короткое замыкание между соседними контактными площадками или выводами компонентов. Это создает очевидные электрические замыкания. Перемычки часто встречаются на плотно расположенных контактных площадках ИС (например, QFP) и под плотно упакованными BGA.

Погрузитесь глубже: Соединение компонентов с ультратонким шагом (например, расстояние между выводами < 0,4 мм) — это постоянная битва. Каждый микрон имеет значение. Дизайн трафарета становится невероятно важным. Часто используются трафареты с «уменьшенной апертурой» — преднамеренно печатающие более узкие и немного более короткие площадки. Это оставляет небольшой зазор между пастой и стенкой паяльной маски, разделяющей площадки. Трафареты с «нанопокрытием» и ультрагладкой поверхностью, а иногда и антипригарные покрытия помогают добиться чистого отделения пасты. Тип пасты здесь также имеет ключевое значение — паяльные пасты «Тип 4» или «Тип 5» содержат гораздо более мелкие частицы металлического порошка, предназначенные для получения четких отпечатков в этих узких областях.

Калибровка принтера — это постоянная работа: платы должны быть прижаты ровно, давление ракеля равномерное, скорость печати контролируемая. Для BGA мосты катастрофичны. Рентгеновский контроль помогает их обнаружить. Часто объем паяльной пасты на плате контактной площадке для крошечного BGA балls имеет решающее значение — слишком много пасты приводит к разрушению и образованию мостиков во время расплавления. Получение чистого разделения трафарета без перетаскивания пасты требует тщательной регулировки расстояния отрыва. Плохая отделка площадки на печатной плате, например, неравномерное HASL (HOT AIR SOLDER LEVELING), может привести к неравномерному растеканию припоя и образованию мостиков. Отделка ENIG обычно предпочтительна для мелкого шага и BGA.

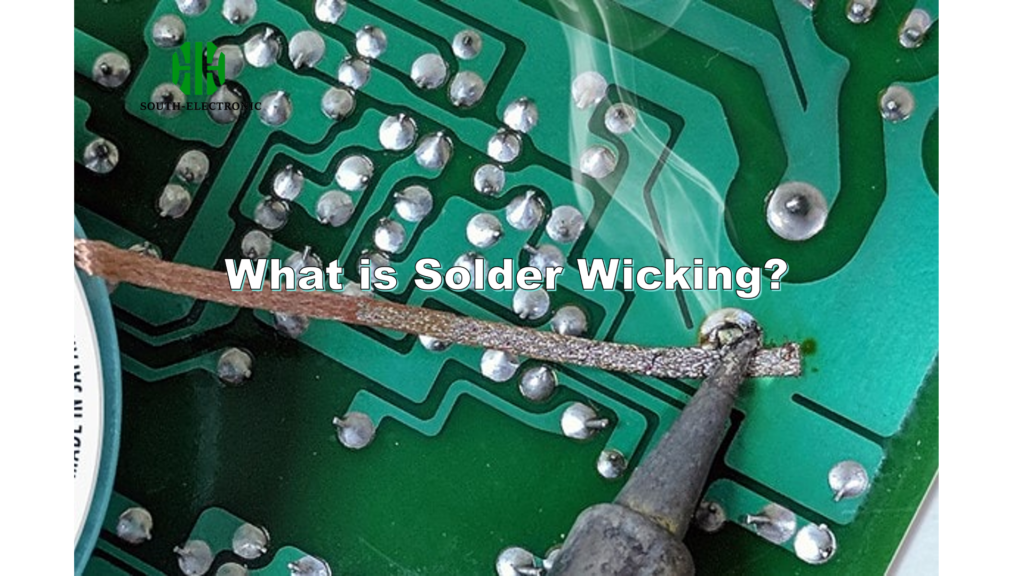

4️⃣ Дефект 4: «Затекание»

Что происходит: Вместо того, чтобы сформировать хорошее соединение на площадке, расплавленный припой полностью ползет вверх по выводу компонента. Это оставляет фактическую площадку сухой и плохо спаянной. В основном это можно увидеть с деталями сквозного отверстия во время оплавления, но выводы поверхностного монтажа тоже могут это делать.

Затекание ощущается так, как будто гравитация перестала работать на припой. Все дело в поверхностном натяжении, вызванном разницей температур. Толстые медные штырьки действуют как тепловые магистрали, опережая материал печатной платы. Холодные контактные площадки означают слабое смачивание припоем снизу. Припой стремится прилипнуть к самой горячей металлической поверхности, с которой он соприкасается в первую очередь. В крайних случаях припой полностью покидает контактную площадку и полностью покрывает штырь до корпуса компонента. Это создает ужасные механические соединения. Предотвращение затекания означает тщательный контроль за температурой окружающей среды. Парофазное оплавление печально известно этим, потому что метод передачи тепла может преувеличивать разницу. Использование печей ИК-оплавления или принудительной конвекции для оплавления дает больший контроль.

Этапы предварительного нагрева имеют решающее значение — все должно находиться в диапазоне 100–150 °C перед большим тепловым толчком. Иногда использование немного более низкой пиковой температуры или более медленного линейного изменения помогает сбалансировать ситуацию. Для конструкций с большими, потребляющими энергию разъемами или штырьками рассмотрите возможность добавления небольших тепловых разрывов вблизи точки соединения с контактной площадкой, чтобы замедлить гонку тепла. Если вы видите постоянное затекание на определенных контактах, проверьте их медное соединение — это могут быть изолированные медные столбики, действующие как идеальные тепловые антенны, оттягивающие припой от контактной площадки.

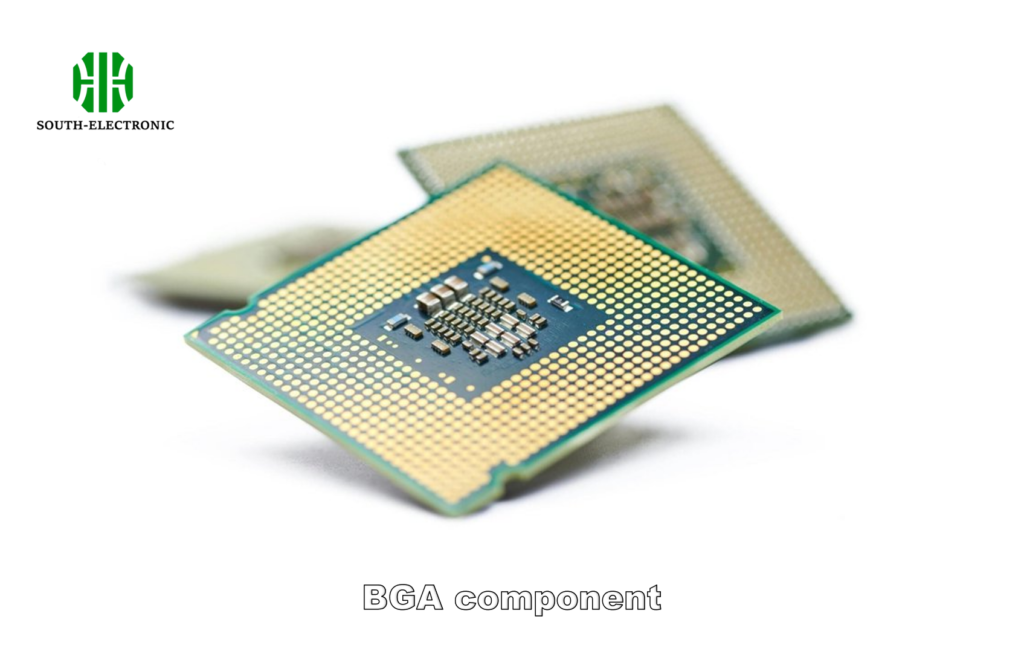

5️⃣ Дефект 5: Кошмары BGA

Что происходит: Соединения BGA (Ball Grid Array) скрываются под чипом. Рентгеновские лучи могут выявить такие проблемы, как:

- Перемычки: Соседние шарики сплавляются вместе (очень трудно обнаружить без рентгеновского снимка!).

- Голова в подушке (HiP): Шарик BGA не полностью расплавляется в припое контактной площадки. Он касается, но не сплавляется должным образом — как голова, лежащая на подушке, но не утопающая в ней.

- Холодная пайка: соединения выглядят зернистыми и тусклыми, потому что они никогда полностью не расплавились.

- Пустоты/пузыри: пустые карманы, застрявшие внутри паяного соединения.

- Треснувшие соединения: переломы от напряжения после охлаждения.

- Загрязнение: грязь или окисление, блокирующие соединение.

BGA прочны, потому что вы не можете визуально их осмотреть. Голова в подушке стала гораздо более распространенной из-за бессвинцовой пайки, требующей более высоких температур. Эти температуры часто вызывают коробление печатной платы, буквально отгибая плату от BGA во время самой критической фазы плавления. Представьте, что вы пытаетесь поцеловать кого-то, кто внезапно откидывается назад – вы едва касаетесь! Даже небольшое количество деформации вызывает HiP. Азот в печи для оплавления резко снижает окисление шариков и контактных площадок. Окисление создает барьер, припой не будет смачиваться должным образом. Системы вакуумного оплавления появляются для уменьшения пустот (пузырьков) – они вытягивают захваченные газы во время плавления. Для пустот сосредоточьтесь на конструкции площадки и объеме пасты. Паста, напечатанная на переходных отверстиях, будет сильно пузыриться, когда воздух выйдет во время оплавления. Разработчики трафаретов должны избегать размещения апертур пасты непосредственно над отверстиями для переходных отверстий.

Для надежности помогает контроль скорости охлаждения. Слишком быстрое охлаждение делает соединения хрупкими и склонными к растрескиванию, когда плата скручивается при последующем использовании. Очистка плат перед размещением упускается из виду – крошечные волокна или грязь мешают хорошему контакту шариков с контактными площадками. Сборка BGA требует тщательной чистоты. Рентгеновский контроль имеет решающее значение. Но не все рентгеновские аппараты хорошо показывают HiP. Необходимы угловые снимки, чтобы обнаружить эту слабую линию разделения между припоем шарика и контактной площадки. Правильное изготовление BGA-компонентов позволяет максимально эффективно выполнять каждую часть процесса сборки.

💡 Настоящее решение: знайте свой цех

Поиск этих дефектов — это не просто работа технического детектива, это избежание игр в обвинения и задержек. Я не хочу тратить недели на споры со сборочным цехом о том, кто виноват в плохой паяльной пасте. Вот как я к этому подхожу:

-

Сначала рисую: Перед отправкой файлов я проверяю свой проект так, будто он совершил преступление. Я использую инструменты DFM (Design for Manufacturability). Что я проверяю:

- Симметрию контактных площадок и тепловой баланс для небольших пассивных компонентов

- Паяльную маску-плотину между узкими выводами ИС (для блокировки мостов)

- Тепловые рельефы на контактных площадках, подключенных к заземляющим плоскостям

- Размер контактной площадки в соответствии со спецификациями компонентов

- Размещение переходов под контактными площадками BGA (обычно запрещено!)

- Четкие замечания по сборке с требованиями к проверке

-

Сначала говорю: Я не просто отправляю свои файлы по электронной почте и жду. Я звоню инженеру-технологу цеха:

- Какую марку/тип паяльной пасты они используют? Она свежая?

- Профилируют ли они печь для каждого типа платы? Как?

- Каким правилам проектирования трафарета они следуют? (Толщина, уменьшение апертуры)

- Будут ли рентгеновские лучи проверять BGA? И с каким разрешением?

- Спросите их стандартный профиль оплавления — соответствует ли он моим спецификациям пасты?

-

Я готовлюсь к тестированию: я проектирую контрольные точки везде. Для каждой шины питания. Для критических сигналов около BGA. Для сетевых соединений. Платы возвращаются — первое, что я делаю? Базовая проверка целостности каждой цепи перед включением питания. Поиск короткого замыкания между питанием и землей занимает секунды с помощью мультиметра. Поиск после заливки платы? Это может стоить сотен жареных деталей.

Заключение

SMT — это не магия. Это физика, контролируемая хорошей конструкцией и точным процессом. Сосредоточьтесь на тепловом балансе, качестве пасты, чистоте и контролируемом нагреве — большинство дефектов исчезают. Потратив часы на исправление моей конструкции перед изготовлением, я сэкономил недели душевных страданий позже. Найти мастерскую, готовую поделиться подробностями своего процесса? Это чистое золото. Реальность проста: для хорошего SMT нужны проектирование и сборка, которые работают вместе как одна команда.