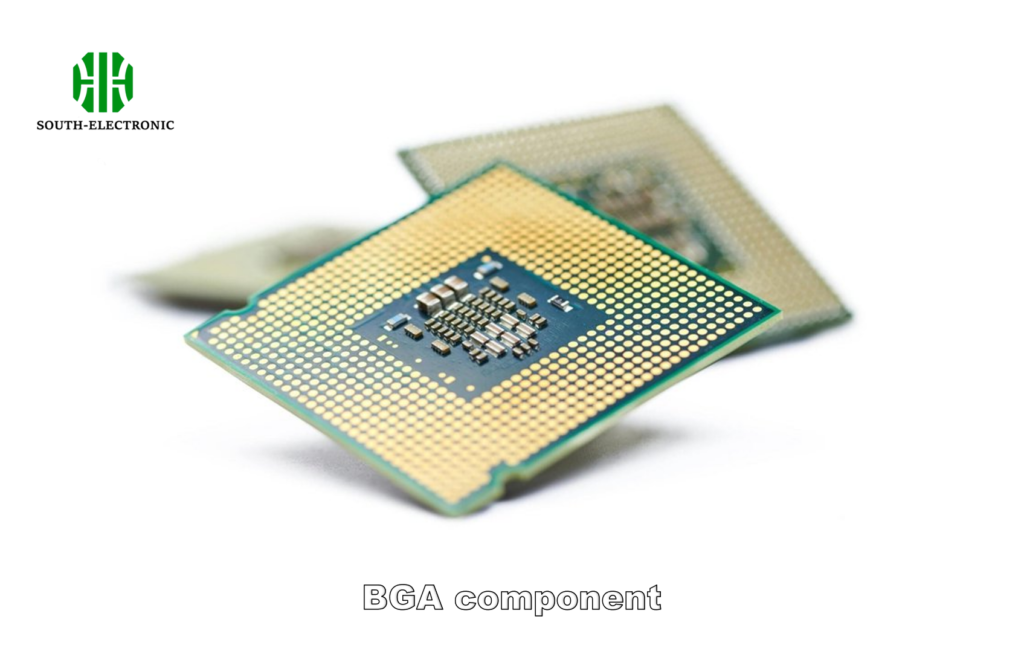

Боретесь с ограничениями электронных компонентов? Плохие соединения вызывают перегрев? Корпуса с шариковой решеткой решают эти проблемы в современных компактных устройствах, но требуют особого обращения.

Корпуса BGA обеспечивают более высокую плотность соединений, превосходные электрические характеристики и лучшее рассеивание тепла, чем устаревшие варианты. Однако они требуют рентгеновского контроля для скрытых соединений и усложняют ремонт из-за конфигурации шариков припоя под чипом.

Понимание плюсов и минусов BGA — это только начало. Давайте рассмотрим важные методы работы с этими мощными, но сложными компонентами.

Как успешно паять компоненты BGA?

Разочарованы неудачами пайки BGA? Холодные соединения портят идеально расположенные компоненты? Выполните три критических этапа контроля для получения результатов без дефектов.

Правильная пайка зависит от контроля температуры (скорость изменения ниже 3 °C/сек), равномерного нанесения пасты через трафарет и предварительного нагрева на уровне компонентов. Всегда используйте безпустотные флюсовые формулы, разработанные для процессов пайки с шариковыми выводами.

Точные методы для надежных соединений

Вот как подходить к каждому этапу:

| Фаза | Критические факторы | Предотвращение отказов |

|---|---|---|

| Подготовка | Удаление окисления контактной площадки печатной платы | Плазменная очистка + продувка азотом |

| Размещение | Субмиллиметровое выравнивание шариков | Реперные маркеры + JIGS |

| Оплавление | Равномерность теплового профиля | Зонально-управляемая печь + датчики |

Подготовка важнее всего. Однажды я отбраковал партию, когда остатки стали причиной перемычек. Теперь я дважды очищаю платы перед нанесением паяльной пасты. Обязательно равномерное нанесение флюса — слишком малое количество препятствует сплавлению, слишком большое создает пустоты. Для размещения выравнивающие инструменты обеспечивают правильный контакт каждого шарика с контактной площадкой. Фаза оплавления требует постепенного повышения температуры. Внезапный нагрев приводит к деформации компонентов. Точно следуйте температурным кривым производителей. Послепайковой контроль проверяет правильность формирования всех соединений перед продолжением работы. Обучение имеет ключевое значение — неквалифицированные операторы создают дорогостоящие отходы.

Почему рентгеновский контроль имеет решающее значение для качества сборки BGA?

Невозможно увидеть дефекты, скрытые под чипами? Визуальный осмотр пропускает критические неисправности? Рентгеновский анализ мгновенно выявляет скрытые дефекты пайки сетки шариков.

Рентгеновский анализ выявляет пустоты, трещины и перемычки в соединениях BGA, которые оптические методы не могут обнаружить. Этот неразрушающий метод предотвращает скрытые полевые сбои и снижает процент отбраковки плат на автоматизированных сборочных линиях.

Выявление и предотвращение дефектов

| Тип дефекта | Выявление рентгеновским методом | Корректирующее действие |

|---|---|---|

| Пустоты | Сферические темные пятна | Контроль влажности при хранении пасты |

| Перемычки | Нерегулярные соединения стыков | Оптимизация толщины трафарета |

| Трещины | Неровные линии излома | Регулировка охлаждения после оплавления |

Пустоты размером более 25% ухудшают теплопередачу. Я применяю контролируемое влажность хранение пасты, чтобы минимизировать это после обнаружения пузырьков в 30% чипов. Перемычки выглядят как сплавленные шарики вместо однородных массивов — часто из-за избыточного объема пасты. Для обнаружения трещин требуется увеличение, чтобы увидеть микротрещины во время испытания на термоциклирование. Автоматические рентгеновские аппараты отмечают неисправности в реальном времени. Операторы просматривают трехмерные разрезы, показывающие результаты послойного анализа. Этот процесс подтверждает, что даже крошечные соединения под корпусом шариковой сетки соответствуют спецификациям. Объедините его с AOI (автоматизированным оптическим контролем) для полного охвата.

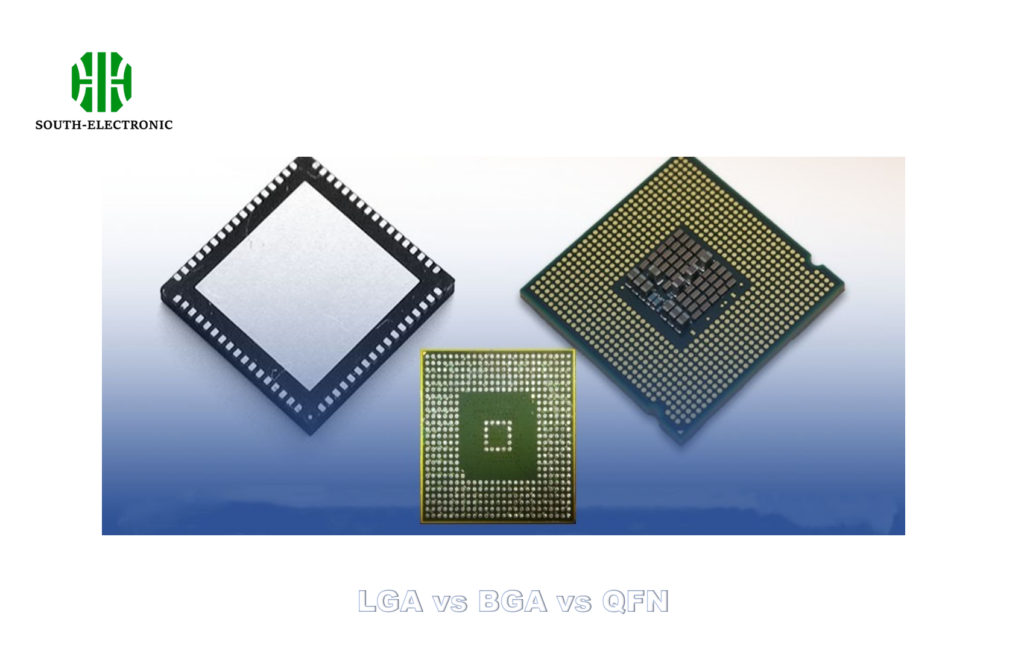

BGA против LGA: какой корпус ЦП обеспечивает лучшую производительность?

Выбор неправильного корпуса процессора? Тепловое регулирование ограничивает ваше устройство? Сравните основные функциональные различия, прежде чем выбирать типы сокетов.

Для чистой производительности: массив шариковой сетки доминирует из-за более коротких электрических путей. Для удобства обслуживания: LGA (массив заземленной сетки) выигрывает с заменяемыми пользователем ЦП. Рассеивание тепла благоприятствует конструкциям сокетов BGA с полным контактом платы и массивом шариковой сетки.

Техническое и практическое сравнение

| Атрибут | BGA | LGA | Победитель |

|---|---|---|---|

| Расстояние сигнала | <1 мм по вертикали | Зазоры, вызванные сокетом | BGA |

| Термоперенос | Прямая проводимость печатной платы | Слои материала TIM | BGA |

| Ремонтопригодность | Требуется оплавление | Сокеты с защелкой | LGA |

| Высокая частота | Низкая индуктивность | Отражения сигнала | BGA |

Расстояние сигнала определяет скорость. BGA монтируется непосредственно на контактные площадки с минимальным расстоянием — идеально для процессоров 5 ГГц+. Корпуса LGA используют прижимные контакты, которые добавляют сопротивление. Тепловые испытания показывают, что прямая медная проводимость BGA снижает температуру на 8–12 °C по сравнению с эквивалентными LGA. Однако замена неисправного процессора BGA в полевых условиях разрушает плату. Я всегда советую клиентам: выбирайте шариковую сетку для интегрированных мобильных конструкций, предпочитайте LGA для модернизируемых систем. LGA позволяет заменять чипы пользователем с помощью удерживающих скоб и пружин. Оба работают в серверах, но тепловое регулирование благоприятствует пакетам шариковой сетки для плотных вычислительных приложений.

Заключение

Корпуса BGA предлагают непревзойденную плотность и электрические свойства, но требуют точной пайки и опыта проверки. Выбирайте с умом, основываясь на потребностях в ремонте и тепловых требованиях.