Вы прищуриваетесь, глядя на бюджеты проектов. Расходы продолжают расти. Почему это происходит с керамическими печатными платами? Понимание разницы в цене поможет вам принимать более разумные решения для вашей электроники.

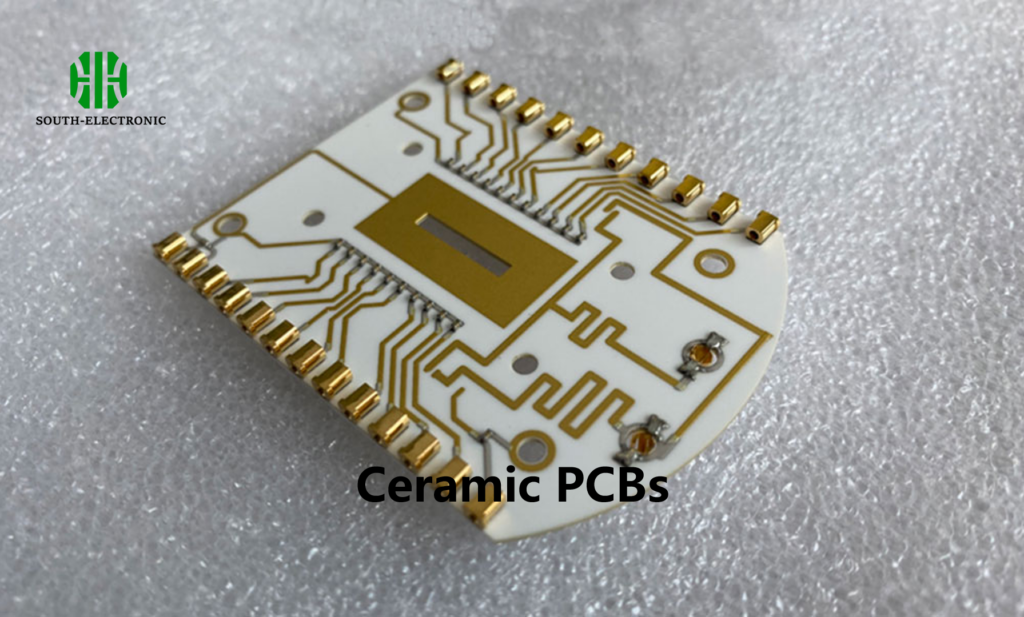

Керамические печатные платы стоят дороже плат FR4 из-за более дорогих материалов, таких как нитрид алюминия, и сложного производства. Такие процессы, как высокотемпературное спекание, требуют специального оборудования. Это увеличивает производственные расходы, но обеспечивает превосходные тепловые характеристики для требовательных приложений.

Теперь давайте рассмотрим конкретные сценарии, в которых эти инвестиции имеют наибольшее значение. Сравнение вариантов материалов выявляет истинные компромиссы стоимости.

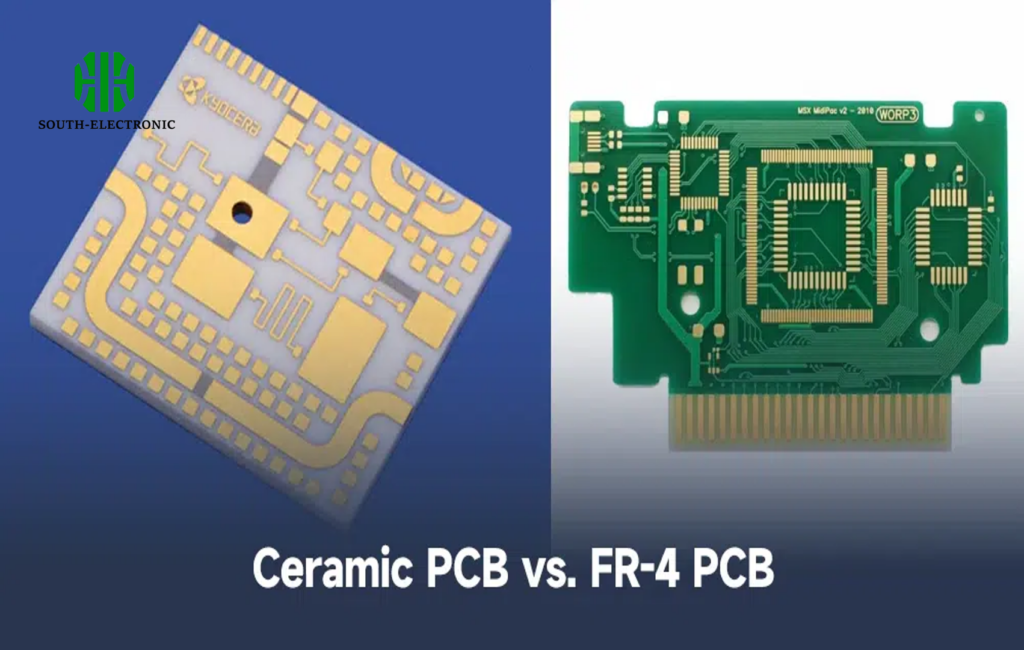

Керамические и многослойные печатные платы FR4: когда ваш проект требует переключения?

Ваша плата деформируется под воздействием теплового стресса. Сбои в работе цепей вас расстраивают. Определите критические пороги, чтобы оправдать внедрение керамики.

Перейдите на керамические печатные платы[^1] при работе при температуре выше 150 °C или при необходимости потери сигнала менее 0,5%. Высокомощные радиочастотные модули, такие как радиолокационные системы, требуют стабильности керамики. Автомобильные датчики в двигателях не требуют тепловой деформации.

Ключевые факторы сравнения

Учитывайте эти различия перед сменой материалов:

| Свойства | Керамические печатные платы | FR4 печатные платы | Воздействие |

|---|---|---|---|

| Максимальная температура | 350°C+ | 130°C-150°C | Надежность высокопроизводительного устройства |

| Теплопроводность | 24-180 Вт/мК | 0,3 Вт/мК | Эффективность рассеивания тепла |

| Диэлектрические потери | 0,0003 | 0,02 | Целостность сигнала в диапазонах ГГц |

| Стоимость производства | в 5-8 раз выше | Базовый уровень | Распределение бюджета проекта |

Однажды я переделал аэрокосмический проект после того, как платы FR4 треснули во время испытаний на термоциклирование. Керамические версии отлично справились с экстремальными перепадами температур. Этот опыт научил меня рассчитывать общие затраты на жизненный цикл. Расходы на материалы значат меньше, чем сбои системы в критически важных приложениях. Многослойные конструкции усиливают эти различия, поскольку керамические слои лучше сцепляются при высоких температурах с почти нулевыми несоответствиями теплового расширения. Всегда сначала оценивайте рабочие температуры.

Как спроектировать надежное управление температурой для керамических печатных плат?

Горячие точки вызывают ранние отказы. Вам нужна предсказуемая производительность. Оптимизируйте пути теплопередачи, чтобы предотвратить это.

Размещайте медные тепловые переходы под источниками тепла, такими как ИС. Используйте подложки из нитрида алюминия для критических компонентов. Отдавайте приоритет прямым тепловым соединениям с металлическими сердечниками или радиаторами.

Структура теплового проектирования

Систематически управляйте температурами:

| Слой | Функция | Наконечник материала |

|---|---|---|

| Подложка ядра | Основной путь теплопередачи | AlN (проводимость 170-180 Вт/мК) |

| Цепи цепей | Распределение тепла в поперечном направлении | Толстое медное (>200 мкм) осаждение |

| Интерфейсный материал | Подключение компонентов к плате | Эпоксидные клеи с серебряным наполнителем |

| Внешнее охлаждение | Рассеивание тепла от сборки | Интегрированные медные теплоотводы |

Я узнал принципы терморегулирования[^2] на собственном горьком опыте, когда прототип светодиодной матрицы вышел из строя. Без тепловых переходов тепло концентрировалось под драйверами. Мы перепроектировали печатные платы с использованием токопроводящей керамики на основе оксида алюминия. Температура упала на 40 °C. Теперь я моделирую горячие точки заранее. Хорошее терморегулирование снижает рабочую нагрузку. Это значительно продлевает срок службы продукта.

Как решить 5 распространенных проблем [производства] керамических печатных плат (https://www.ipc.org/system/files/technical_resource/E41%26S11_01%20-%20Bhanu%20Sood.pdf)[^3]?

Трещины во время производства задерживают доставку. Дефекты расстраивают вашу команду. Применяйте целевые решения для более плавного производства.

Боритесь с короблением с помощью контролируемых скоростей охлаждения печи. Предотвращайте отслоение металлизации с помощью активации поверхностного лазера. Устраняйте микротрещины с помощью оптимизированных профилей спекания.

Проблемы производства и их исправления

Распространенные проблемы и корректирующие действия:

| Проблема | Причина | Решение |

|---|---|---|

| Деформация подложки | Фаза быстрого охлаждения | Постепенное изменение температуры |

| Расслоение следов | Плохое соединение керамики и металла | Предварительная обработка для придания шероховатости поверхности |

| Растрескивание переходных отверстий | Несоответствие КТР | Пластичное золотое покрытие в отверстиях |

| Трещины при сверлении | Хрупкий керамический материал | Технология лазерной микрообработки |

| Утечка припоя | Неравномерная пористость поверхности | Двухслойная металлизация |

Я посетил производителя керамических печатных плат, который боролся с 20%-ным уровнем отходов. Регулировка давления пресса решила проблему несоответствий подложки. Выход продукции резко возрос после внедрения статистического контроля процесса. Изготовление прототипов помогает корректировать переменные. Решение этих проблем требует опытных поставщиков керамических печатных плат, которые тщательно контролируют каждый этап производства.

Заключение

Керамические печатные платы стоят дороже из-за материалов и точности изготовления. Выбирайте их для экстремальных условий, где термостойкость предотвращает отказ системы.

[^1]: Изучите преимущества керамических печатных плат, чтобы понять их ценность в высокопроизводительных приложениях, гарантируя, что ваши проекты соответствуют высоким требованиям.

[^2]: Изучите эффективные стратегии терморегулирования для повышения надежности и производительности ваших электронных проектов, предотвращая дорогостоящие отказы.

[^3]: Найдите решения распространенных проблем производства керамических печатных плат, чтобы повысить эффективность и сократить отходы в вашем производственном процессе.