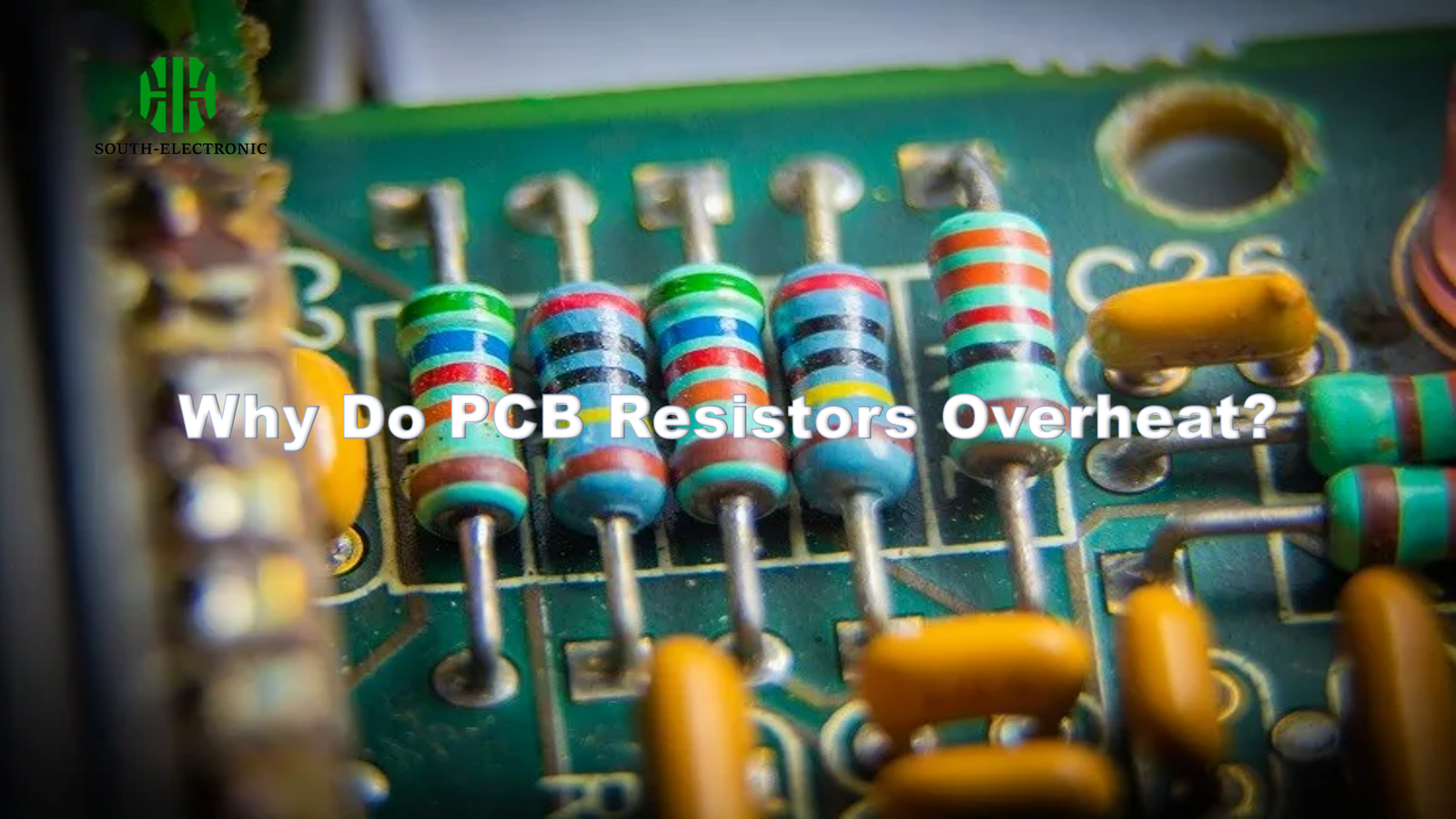

Ваш резистор внезапно начал пахнуть горелым пластиком? Из вашей печатной платы идет дым? Перегрев резисторов губит проекты и тратит часы. Давайте вместе решим эту досадную проблему.

Резисторы на печатной плате перегреваются, когда превышают номинальную мощность, страдают от плохой тепловой конструкции или подвергаются воздействию высокой температуры окружающей среды. Чтобы предотвратить это, точно рассчитайте токи нагрузки, обеспечьте надлежащий поток воздуха и выбирайте компоненты, рассчитанные как минимум на 2-кратную ожидаемую мощность.

Теперь, когда мы знаем основы, я покажу вам практические шаги по диагностике и устранению этих проблем с перегревом.

Как определить и устранить неполадки резисторов на печатных платах?

Это коричневое пятно на вашей печатной плате — неисправный резистор? Незамеченные признаки могут привести к катастрофическому отказу платы. Выявляйте проблемы на ранней стадии с помощью этих методов.

Начните с визуального осмотра на предмет обесцвечивания или трещин. Затем используйте мультиметр в цепи для измерения смещений сопротивления от маркированных значений. Наконец, проверьте падение напряжения во время работы с помощью тепловизоров.

Пошаговый подход к диагностике

Однажды я потратил несколько дней на устранение проблемы с призраком, прежде чем понял, что крошечный резистор 0603 перегревается при пиковых нагрузках. Следуйте этой последовательности действий:

-

Осмотр при выключенном питании:

Проверьте:- Обугливание вокруг паяных соединений

- Разбухшие корпуса компонентов

- Обесцвечивание печатной платы

-

Проверка сопротивления: Измерение Нормальный результат Индикатор неисправности Внутрисхемный ±10% от значения Отклонение 50%+ Распаянный Точный номинал Открыто/бесконечное сопротивление

Включите питание и измерьте падение напряжения на резисторе (V = I×R).

Превышение номинальных значений мощности (P = I²×R) подтверждает перегрузку. Наконец, проверьте с помощью тепловизионного изображения — горячие точки >100°C требуют действий.

Встроенные резисторы в печатных платах: стоят ли они своей цены для высокоскоростных конструкций?

Проблемы с отражениями сигнала на частоте 5 ГГц+? Традиционные резисторы вносят паразитную емкость, которая портит высокоскоростные сигналы. Встроенные альтернативы предлагают решения — но за определенную цену.

Интегрированные тонкопленочные резисторы непосредственно в слоях печатной платы снижают паразитные эффекты на 30–40%. Они изначально стоят на 20% дороже, но минимизируют несоответствия импеданса, критически важные для конструкций ВЧ/памяти, что делает их пригодными для высокочастотных проектов.

Когда выбирать встроенные резисторы

Я оставляю встроенные технологии для клиентов, которым нужна целостность сигнала >3 ГГц. Ключевые факторы:

Преимущества для высокоскоростного:

- Снижение электромагнитных помех из-за более коротких токовых контуров

- Исключение риска захоронения компонентов

- Постоянный импеданс между партиями

Преимущества для бюджета:

- Нулевые корректировки значений после сборки

- 48-часовой цикл для внесения изменений в конструкцию

- Ограниченный диапазон сопротивления

| Сценарий | Обычный лучше? | Встроенный лучше? |

|---|---|---|

| Прототипирование | ✓ | ✗ |

| >4-слойный HDI | ✗ | ✓ |

| Чувствительность к стоимости | ✓ | ✗ |

| Платы RF/Server | ✗ | ✓ |

Резисторы с сквозным отверстием или SMD: что лучше для прототипирования и ремонта?

Защелкивание выводов при замене компонентов? Резистор с сквозным отверстием обеспечивает простоту ручной пайки, но тратит место. Новые проектировщики ежедневно сталкиваются с этим компромиссом.

Резистор с сквозным отверстием выигрывает для прототипирования с макетными платами и ручной доработки. SMD подходит для производственных циклов. Оставьте оба: используйте 1206 SMD для легкого ремонта с ручной пайкой и оставьте сквозное отверстие для мощных контрольных точек.

Реальные сценарии ремонта

В прошлом месяце я починил промышленный контроллер, где резисторы SMD треснули от вибрации. Решение? Гибридный подход:

Преимущества сквозного отверстия:

- Более легкий визуальный осмотр

- Выдерживает механическое напряжение

- Упрощает модификацию схемы

Преимущества SMD:

- На 70% меньше площадь основания

- Более низкая паразитная индуктивность

- Более быстрая автоматизированная сборка

| Задача | Рекомендуемый тип | Почему |

|---|---|---|

| Макетирование | Сквозное отверстие | Совместимость с плотной посадкой |

| Доработка под микроскопом | 0805+ SMD | Точная пайка |

| Высокая вибрация | Сквозное отверстие | Более прочные анкеры |

| Схемы >500 МГц | SMD | Более короткие пути |

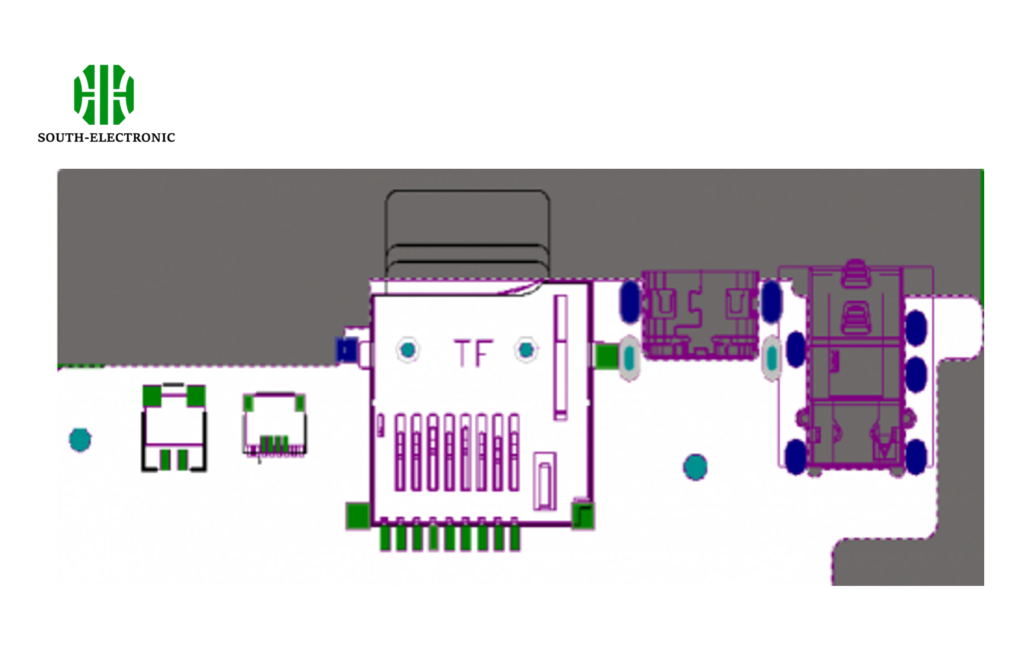

Проектирование посадочного места резистора: лучшие практики для предотвращения дефектов сборки

90% дефектов пайки связаны с ошибками посадочного места. Резисторы с надгробным камнем и холодные соединения обходятся в тысячи долларов на доработку. Предотвратите их заранее.

Всегда подбирайте размеры контактных площадок к выводам компонентов с допуском 0,1 мм. Реализуйте зазоры для терморазрыва на дорожках питания. Расположите все резисторы параллельно направлению печи оплавления, чтобы предотвратить неравномерный нагрев.

Критические размеры и шаблоны

Я стандартизировал эти правила посадочного места после того, как брак партии стоил 3 тыс. долларов в виде брака:

Правила геометрии контактной площадки:

- Длина контактной площадки SMD = длина компонента + 0,3 мм

- Расстояние между контактными площадками = точное расстояние между выводами резистора

- Ширина термического рельефа = 50% ширины дорожки

Распространенные решения дефектов:

| Проблема | Причина | Исправление |

|---|---|---|

| Надгробный камень | Неравномерный нагрев контактной площадки | Симметричный размер контактной площадки |

| Шарики припоя | Избыток пасты | Уменьшите трафарет до 90% площади контактной площадки |

| Трещины в соединениях | Жесткие соединения | Добавьте паяльную маску 0,1 мм между контактной площадкой и плоскостью |

Заключение

Предотвращайте перегрев резистора с помощью точных расчетов мощности, теплового проектирования и разумного выбора компонентов. Проводите ранние испытания и тщательно проектируйте контуры.