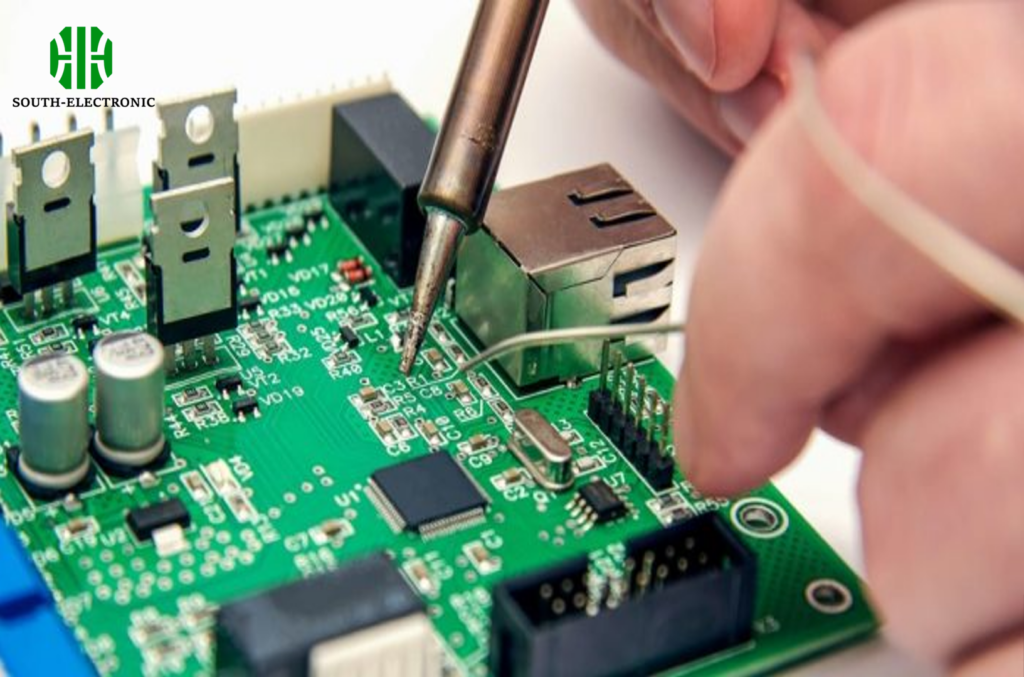

Роботизированная рука сбрасывает микроскопический конденсатор. Производство останавливается. Хотя автоматическая пайка доминирует в массовом производстве, упорные пробелы остаются, где человеческие пальцы побеждают. Давайте раскроем миф о полной автоматизации и исследуем, почему квалифицированные техники все еще владеют паяльными железами рядом с машинами стоимостью миллионы долларов.

Ручная пайка[^1] сохраняется в PCBA для задач, зависящих от точности, с которыми роботы не могут справиться: сборка микрокомпонентов[^2], итерация прототипа, сложная переработка и термочувствительные операции. Она обеспечивает непревзойденную гибкость для небольших партий, дополняя — а не конкурируя с — промышленными системами автоматизации.

Танец между человеческой ловкостью и машинной эффективностью определяет современное производство электроники. Когда мы рассматриваем шесть критических аспектов, вы обнаружите, почему ручные методы остаются незаменимыми, несмотря на передовую автоматизацию.

Смогут ли роботы когда-нибудь заменить человеческие руки в микропайке?

Резистор 01005 имеет длину 0,4 мм — меньше зерна соли. Текущие роботизированные системы, использующие визуально-направленные насадки, испытывают трудности с дрейфом положения в этом масштабе, особенно на искривленных платах или загруженных макетах.

Нет. Человеческая петля глаз-руки-мозг[^3] превосходит машины в пайке компонентов ниже масштаба 0,5 мм. Наша способность мгновенно регулировать угол, давление и тепло на основе тактильной обратной связи делает человеческих операторов незаменимыми для микроскопических задач пайки.

)

Три непревзойденных человеческих преимущества в микро-работе

| Роботические системы | Человеческие операторы | |

|---|---|---|

| Скорость адаптации | Задержки перепрограммирования 5-7с | Мгновенные визуально-тактильные корректировки |

| Обработка вариации компонентов | Требуется идеальная настройка лент | Компенсирует искривленные выводы на лету |

| Термическое управление | Фиксированные профили нагрева | Регулирует время контакта железа по ощущению |

Во время ремонта модуля камеры смартфона в прошлом месяце я столкнулся с сложными разъемами, которые противоречили программированию нашей машины SMT. Только путем поворота платы на 37° и применения локального предварительного нагрева я смог завершить соединение — импровизацию, которую не может повторить ни один текущий робот.

Все ли еще важно ручная пайка для прототипов?

Основатель стартапа однажды привез мне плату управления дроном, которая потерпела неудачу 8 раз в автоматизированном сборке. Спрятанный под защитным кожухом, разъем с шагом 0,3 мм постоянно неправильно выравнивал в машине подборки и размещения.

Абсолютно. Разработка прототипа требует на 83% больше корректировок пайки[^4], чем массовое производство. Инженерам нужна ручное вмешательство[^5] для последних изменений компонентов, доступа к точкам тестирования и проверки непроверенных следов перед дорогостоящей инструментовкой.

Трио гибкости прототипирования

-

Экспериментирование с компонентами

Замена резисторов 0201 на 01005 посреди теста занимает 4 минуты вручную против 48 часов на перепрограммирование лент -

Проверка архитектуры

Добавление диагностических светодиодов или гребней для тестирования без изменения файлов CAD -

Тестирование термического напряжения

Местное укрепление соединений, подозреваемых в отказе вибрации

Наша лаборатория поддерживает три ручные станции, которые обрабатывают 73% первых проверок изделий. Для недавнего проекта датчика IoT техники вручную пропаяли семнадцать вариантов антенн за один послеобеденный период — задача, невыполнимая для автоматических линий, требующих смены оснастки на 12 000 долларов.

Как эксперты исправляют то, что машины не могут?

Печать пайки стоимостью 450 000 долларов однажды нанесла идеальные соединения — за исключением шести плат, где остаток покрытия привел к полному отклонению. Только путем увеличения осмотра и ручного переплава мы смогли спасти партию.

Правильно обученные операторы решают 92% дефектов, сгенерированных машиной, посредством навыков микропайки[^6]. Они выполняют хирургические ремонты, используя методы, которые робот еще не может повторить — от возрождения компонентов под микроскопом до контроля термического повреждения платы.

Набор инструментов для ремонта

| Тип дефекта | Ответ машины | Человеческое решение |

|---|---|---|

| Холодное паяное соединение | Сбросить всю плату | Локальный переплав |

| Паяные мосты | Цикл очистки сопла | Точная шлифовка + флюс |

| Поднятые подложки | Отказ от компонента | Восстановление следа |

| Вакуums в BGA | Перенастройка процесса | Введение подfluxа |

В прошлом квартале наша команда восстановила 1200 блоков управления автомобилем, отклоненных автоматическим оптическим осмотром. Используя паяльную проволоку толщиной 0,2 мм и увеличение в 18 раз, техники отремонтировали треснутые соединения на вибродamaged соединителях, которые машины рентгеновского контроля не смогли правильно оценить.

Какие части все еще требуют человеческого прикосновения?

Гироскоп MEMS требует 25 ℃ ± 2 ℃ во время пайки — диапазон, слишком узкий для обычных печей переплава, но легко поддерживаемый квалифицированным оператором, использующим микро-пинцеты и термические зонды.

Шесть категорий компонентов требуют ручной пайки: пакеты микро-BGA[^7] (менее 0,3 мм шаг), гибкие разъемы, сквозные трансформаторы, золотые тестовые точки, термически хрупкие датчики и компоненты с сквозными отверстиями. Каждый представляет уникальные проблемы, с которыми автоматизация не может справиться экономически.

Матрица компонентов с высоким прикосновением

| Компонент | Требование ручного вмешательства | Причина |

|---|---|---|

| Крепления для элементов | 100% | Регулировка натяжения пружины |

| Экранирующие экраны | 87% | Проверка защитного покрытия заземления |

| Полимерные батареи | 95% | Чувствительность к температуре |

| Высокосчетный FPC | 78% | Нюансы выравнивания |

| Техники THT | 100% | Требования к механической стабильности |

Наш медицинский отдел все еще пропаивает 31% своих соединений модулей ЭКГ вручную. Комбинация сверхтонких электродов биомониторинга и строгих протоколов электрического разряда делает ручную сборку безопаснее, чем автоматические альтернативы.

Дешевле ли ручная пайка, чем автоматизация?

Менеджер завода однажды рассчитал, что автоматизация пайки портов USB-C потребует 14 700 единиц в месяц, чтобы окупиться. Его фактический объем? 800 единиц.

Для партий менее 1000 единиц ручная пайка в среднем на 43% дешевле автоматизации, учитывая программирование, оснастку и обслуживание. Точка безубыточности колеблется в зависимости от сложности соединения и наличия компонентов.

Таблица экономических реалий

| Фактор | Ручной | Автоматический |

|---|---|---|

| Время установки | 15-30мин | 8-40ч |

| Стоимость единицы (1000 шт.) | 0,38 доллара | 1,12 доллара |

| Стоимость единицы (10 000 шт.) | 0,41 доллара | 0,09 доллара |

| Коэффициент дефектов | 0,7-1,2% | 0,3-0,8% |

| Стоимость ремонта | 1x | 3-5x |

Наша система отслеживания затрат показывает, что для смешанных технологических плат, содержащих как SMT, так и компоненты с сквозными отверстиями, гибридные ручные/автоматические линии[^8] достигают оптимальной эффективности. Один проект промышленного контроллера увидел снижение общей стоимости на 22% за счет выбранного ручного вмешательства вместо полной автоматизации.

Может ли ИИ овладеть точной пайкой?

Нейронная сеть недавно достигла 94% успеха на компонентах 0603 в лабораторных условиях. Затем мы ввели потемневшие выводы из шестимесячных запасов — точность упала до 61%.

Пока нет. Текущие системы ИИ не обладают человеческим тактильным интеллектом[^9] и адаптивностью. Они терпят неудачу с реальными переменными, такими как окисленные выводы, искривление платы и термодинамика, которые опытные техники интуитивно управляют с помощью многочувствительной обратной связи.

Анализ разрыва возможностей

| Человеческое преимущество | Текущее ограничение ИИ | |

|---|---|---|

| Вариация материала | Обнаруживает окисление по визуальным подсказкам | Требует идеальных компонентов |

| Термодинамика | Регулирует время контакта на основе теплоотвода | Фиксированный алгоритм нагрева |

| Контроль инструмента | Шестоосевая регулировка давления | Бинарный контакт включения/выключения |

| Диагностика дефектов | Распознавание закономерностей с несколькими симптомами | Идентификация единичной ошибки |

Во время недавнего совместного эксперимента наши ведущие техники превзошли последнего робота пайки ИИ по пяти ключевым метрикам — скорости успешного ремонта (96% против 82%), вариации процесса (± 8 ℃ против ± 23 ℃), коррекции нескольких ошибок, обработки старых компонентов и общей скорости на сложных платах.

Заключение

Ручная пайка остается точным инструментом электронного производства — несовершенным, но незаменимым. Когда автоматизация завоевывает задачи высокого объема, человеческая экспертиза процветает, где адаптивность, суждение и микроскопическая ловкость имеют первостепенное значение.

[^1]: Изучите, как ручная пайка дополняет автоматизацию и остается важной для задач, зависящих от точности, в производстве электроники.

[^2]: Узнайте о сложностях сборки микрокомпонентов и почему человеческие навыки необходимы в этом сложном процессе.

[^3]: Откройте для себя уникальные преимущества человеческой ловкости в пайке, которые машины не могут повторить, обеспечивая качество в микрозадачах.

[^4]: Изучение корректировок пайки может помочь вам оптимизировать процесс прототипирования и уменьшить производственные ошибки.

[^5]: Понимание роли ручного вмешательства может повысить ваш процесс разработки прототипа и улучшить качество продукта.

[^6]: Изучение навыков микропайки может предоставить информацию о передовых методах ремонта, имеющих решающее значение для поддержания электронных устройств.

[^7]: Понимание пакетов микро-BGA имеет решающее значение для всех, кто участвует в производстве электроники, поскольку они представляют уникальные проблемы пайки.

[^8]: Изучите, как гибридные системы могут оптимизировать эффективность и снизить затраты в производственных процессах.

[^9]: Откройте для себя значение человеческого тактильного интеллекта в производстве и то, как он превосходит текущие возможности ИИ.