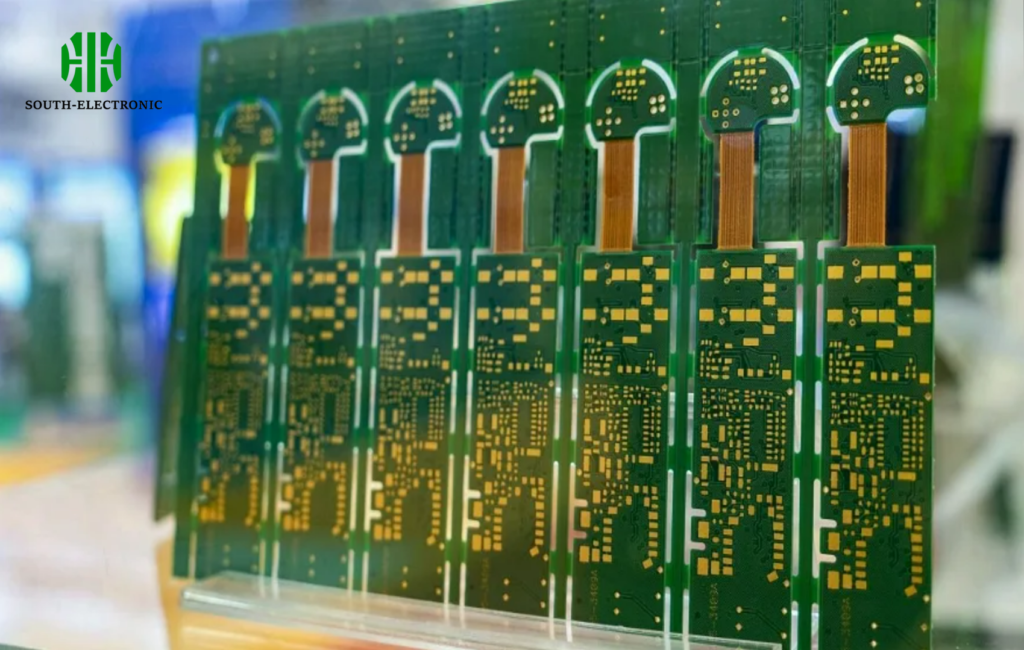

¿Su diseño único de PCB no encaja en los paneles estándar? ¿Le frustra el desperdicio de material? Las formas irregulares crean costosos problemas de fabricación. Aprenda técnicas inteligentes para resolver estas frustraciones hoy mismo.

La panelización de formas irregulares las organiza en paneles estandarizados para una producción eficiente. Optimice el espaciado entre placas con herramientas CAM avanzadas. Concéntrese en la eficiencia del anidamiento para reducir el material sobrante. Elija métodos de separación adecuados para una separación limpia. Esto ahorra más del 40 % en costos de materia prima.

Ahora analicemos los desafíos críticos. Examinaremos métodos de ahorro de costos, errores de autorización y trampas de cargos ocultos. Comprenda esto para evitar costos de producción innecesarios.

Corte en V vs. Enrutamiento de pestañas: ¿Qué método de separación ahorra más costos?

¿Frustrado por las placas rotas durante la separación? Las roturas costosas arruinan las ganancias. Su elección impacta directamente en los resultados. Los métodos deficientes pueden duplicar sus gastos de retrabajo.

El corte en V es adecuado para tableros rectangulares en filas rectas. El fresado de pestañas maneja mejor las formas irregulares complejas. Minimice las trayectorias de las herramientas para un procesamiento más económico. Elija basándose en la geometría del tablero, no en la costumbre.

Tres diferencias clave de fabricación

En primer lugar, el desgaste de la cuchilla determina los costos a largo plazo. Las cuchillas de corte en V requieren reemplazo frecuente debido a la fricción. Las fresadoras de pestañas utilizan brocas más duraderas. Observé un ahorro del 30% en herramientas al cambiar a pestañas para diseños curvos.

En segundo lugar, la pérdida de material difiere drásticamente. Los cortes en V necesitan espacio adicional entre tableros. El fresado anida los componentes más cerca. Consulte esta comparación de espaciado:

| Tipo de separación | Espacio libre mínimo | Desperdicio de material | Límite de espesor del tablero | |—————-|——————-|——————-|———————|

| Corte en V | 0,8 mm | Alto (8-12 %) | Hasta 2,4 mm |

| Fresado de lengüetas | 0,3 mm | Bajo (3-5 %) | Cualquier grosor |

En tercer lugar, las fracturas por tensión causan fallos ocultos. Las lengüetas crean puntos de rotura naturales sin que la placa se doble. El rayado en V puede provocar grietas internas cerca de los bordes. Realice siempre pruebas de tensión antes de realizar cualquier trabajo. Las placas más delgadas son las que más sufren las microfracturas por corte en V.

¿Las holguras de sus paneles causan fallos de montaje?

¿Observa puentes de soldadura o piezas desalineadas? Un espaciado insuficiente puede provocar fallos de montaje. Las máquinas modernas de pick-and-place necesitan un espacio preciso para funcionar correctamente.

Deje un espacio libre mínimo de 8 mm para los brazos robóticos. Tenga en cuenta los marcadores de referencia y las muestras de prueba. Las tolerancias de los bordes determinan la probabilidad de éxito del montaje. Las holguras estrechas provocan colisiones en las boquillas.

Marco de cálculo de holgura

La holgura afecta a tres etapas de ensamblaje. Primero, el estarcido de la pasta de soldadura falla en diseños estrechos. La pasta se filtra entre las placas sin zonas de amortiguación. Recomiendo reglas de oro:

Reglas de holgura para componentes

- Dejar 3 mm de holgura alrededor de circuitos integrados complejos

- Dejar 5 mm para condensadores y conectores altos

- Dejar bordes de 7 mm cerca de los bordes del panel

Segundo, el agarre de la cinta transportadora requiere bordes estables. Evite colocar componentes vitales cerca de los soportes. Tercero, el despanelado requiere zonas de fractura. Las esquinas afiladas crean grietas sin muescas de alivio.

Finalmente, la expansión térmica causa deformación. Las placas grandes se contraen de forma diferente a las áreas ocupadas. Añada espacios de alivio térmico en los planos de cobre. Diseñe siempre según las especificaciones específicas del equipo de su fábrica.

5 Costos Ocultos en la Panelización de PCB: Cómo los Fabricantes Calculan su Presupuesto

¿Sorprendido por cargos inesperados en las facturas? Muchas fábricas ocultan las tarifas en presupuestos complejos. El desperdicio de material no es el único factor de costo. Los cálculos ocultos determinan su precio final.

Los fabricantes consideran primero el porcentaje de utilización del panel. Luego, las horas de mano de obra para la configuración y el despanelado. El desgaste del equipo agrega un recargo adicional del 8-12%. Procesos adicionales como el rayado multiplican los costos.

Estructura de Desglose de Costos

Comprenda estas cinco categorías de tarifas:

Factores de Costo de Panelización

| Categoría | Nivel de Impacto | Cómo Reducir | ||||

|---|---|---|---|---|---|---|

| Desperdicio de Material | 45% | Optimizar el anidamiento | ||||

| Configuración de la Máquina | 25% | Estandarizar diseños | Desgaste de la cuchilla | 15 % | Minimizar cortes | |

| Tiempo de manipulación | 10 % | Simplificar el despanelado | ||||

| Fallos en las pruebas | 5 % | Aumentar las holguras |

Primero, el espacio de panel no utilizado equivale a dinero quemado. Maximice siempre la eficiencia de la panelización. Las dimensiones estándar de los paneles de PCB son 45 x 60 cm. Desviarse aumenta las tasas de desperdicio.

Segundo, el enrutamiento complejo requiere múltiples configuraciones de máquina. Cada cambio de formato aumenta los costos de mano de obra. Tercero, las cuchillas de incisión se desafilan más rápido con placas de fibra de vidrio. Los presupuestos incluyen los costos de amortización de las cuchillas.

En cuarto lugar, la manipulación manual lleva más tiempo que la automatización. En quinto lugar, los paneles defectuosos generan cargos por reevaluación. Siempre agregue pestañas desprendibles para facilitar la separación. Use paneles de PCB de tamaño estándar a menos que sea necesario. Una planificación adecuada de la panelización evita el 90 % de estos costos.

Conclusión

Una panelización irregular eficiente minimiza el desperdicio y las fallas. Concéntrese en las normas de espacio libre y los métodos de separación. Siempre revise detenidamente los cálculos de costos de los fabricantes.