Un tamaño, alineación o ubicación incorrectos de las almohadillas en una PCB pueden causar problemas con el rendimiento eléctrico y la viabilidad de fabricación de los componentes. El diseño de las almohadillas de una PCB es como los cimientos de una casa: si los cimientos no están bien colocados, ¿qué tan estable es la casa? De igual manera, si el diseño de las almohadillas de la PCB es defectuoso, ¿qué tan confiable es la placa?

¿Qué son las almohadillas en el diseño de PCB?

Las almohadillas son áreas metálicas expuestas en la placa que conectan los circuitos del chip con los pines del encapsulado del chip.

¡Qué es una almohadilla de PCB

Problemas causados por un tamaño incorrecto de almohadilla en las PCB

El tamaño, la forma y la ubicación de las almohadillas en un encapsulado de PCB afectan directamente la viabilidad de fabricación de la placa. El uso de pads de tamaño o posición incorrectos puede provocar diversos problemas durante el proceso de soldadura del ensamblaje de PCB, incluyendo los siguientes:

- Componentes flotantes

Si un componente de montaje superficial se coloca sobre un pad demasiado grande o con una separación incorrecta, el componente puede flotar y salirse de su posición durante la soldadura por reflujo. Esto puede provocar puentes de soldadura con otros metales y un espaciado inadecuado de los componentes para la refrigeración térmica, el retrabajo y las pruebas de PCB.

- Uniones de soldadura incompletas

Los pads demasiado pequeños o con una separación demasiado estrecha pueden no tener suficiente espacio para formar un filete de soldadura adecuado. Esto puede resultar en una conexión de soldadura deficiente o incluso en la ausencia total de unión.

- Puentes de soldadura

Los pads de montaje superficial demasiado grandes pueden provocar que la pieza flote, lo que puede provocar puentes de soldadura. Esto ocurre cuando la soldadura fluye sobre un pad o un elemento metálico en otra red y crea un cortocircuito directo. Los puentes de soldadura también pueden ocurrir si no se diseñan las características correctas de máscara y pasta de soldadura en la forma del pad en la herramienta CAD.

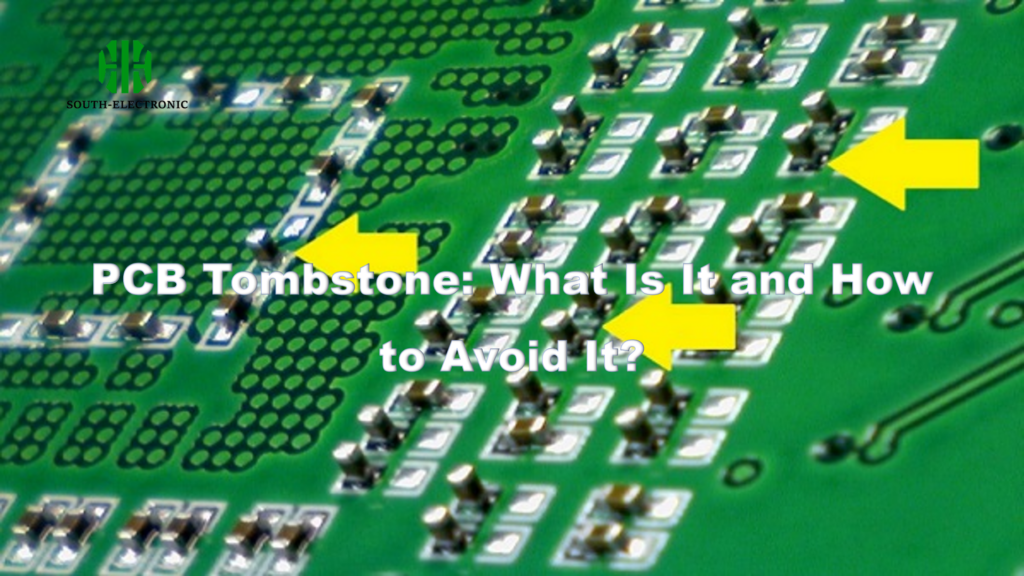

- Tombstone

Dos piezas SMT pequeñas y fijas, como resistencias y condensadores, pueden presentar problemas de soldadura si sus almohadillas son de diferente tamaño. Una almohadilla se calentará más rápido que la otra, y la soldadura fundida tirará de la pieza hacia arriba y la separará de la otra, provocando que se adhiera como una lápida.

- Soldadura por capilaridad

Las almohadillas de orificio pasante también pueden presentar problemas si no se construyen correctamente. Si se utiliza una broca demasiado grande para el cable del componente que entra en el orificio, la soldadura puede filtrarse por capilaridad antes de que se forme una buena conexión. Por otro lado, una broca demasiado pequeña puede dificultar la inserción de los cables del componente y ralentizar el montaje.

- Roturas en Orificios Pasantes

Las almohadillas para orificios pasantes deben tener un anillo anular sólido para garantizar su soldabilidad. Este anillo es el metal que se encuentra entre la pared del orificio y el perímetro exterior de la almohadilla. El anillo anular está diseñado para ser lo suficientemente grande como para permitir que la broca se desvíe del centro del orificio según lo previsto. Sin embargo, si la almohadilla es demasiado pequeña, puede producirse alguna rotura en el anillo anular, y una rotura excesiva puede provocar una soldadura incorrecta o circuitos dañados e incompletos.

Si el tamaño de la almohadilla es demasiado pequeño para el orificio utilizado, la broca puede tambalearse ligeramente y desprenderse de la almohadilla durante las operaciones normales de perforación.

- Cortocircuitos con otros metales

Un pad demasiado pequeño puede colocar las pistas superficiales demasiado cerca del componente que se va a soldar, creando una posible zona de cortocircuito metálico. Por otro lado, un pad demasiado grande puede restringir el enrutamiento de las pistas entre ellas, dificultando el enrutamiento de la placa.

Clasificación del diseño de pads en PCB

- Pads de montaje superficial

1.1. Los pads utilizados para montar componentes de montaje superficial se denominan pads de montaje superficial. Estos pads tienen las siguientes características: Un pad con área de cobre. Esta puede ser rectangular, redonda, cuadrada u otras formas.

1.2. Máscara de soldadura

1.3. Pasta de soldadura

1.4. Numeración de Pads (el número de pads presentes en un componente)

- Pads de Orificio Pasante

Los pads de orificio pasante se utilizan para montar componentes de orificio pasante. Existen dos tipos:

2.1. Orificio Pasante Revestido (PTH)

Un PTH es un pad con un orificio pasante. Las paredes del orificio están revestidas de cobre y, a veces, con soldadura u otra capa protectora. El revestimiento del orificio se realiza mediante un proceso electrolítico y proporciona una conexión eléctrica entre las diferentes capas de la placa de circuito.

2.2. Orificio Pasante No Revestido (NPTH)

Los pads NPTH son pads sin revestimiento en el orificio. Estos pads se utilizan principalmente en placas de una sola cara o para montar la PCB en una caja, donde se instalan tornillos. Normalmente, los orificios sin recubrimiento no tienen cobre en la zona que los rodea (similar a la separación del borde de una placa). Esto se hace para evitar cortocircuitos entre la capa de cobre y el componente que se va a colocar.

Las diferentes partes de una almohadilla de orificio pasante se denominan a menudo pila de almohadillas e incluyen:

- Pad superior

- Pad inferior

- Pad interior

- Broca

- Anillo anular

- Tamaño del pin

- Características especiales de los pads BGA

¿Cuándo es necesario retrabajar un BGA?

3.1. Pads SMD vs. Pads NSMD

Un diseño adecuado de los pads es fundamental para garantizar la viabilidad de fabricación de los componentes BGA. Existen básicamente dos tipos de pads BGA: pads definidos por máscara de soldadura (SMD) y pads no definidos por máscara de soldadura (NSMD).

3.2. Pads BGA definidos por máscara de soldadura (SMD)

Los pads SMD se definen por los orificios de máscara de soldadura aplicados al pad BGA. Estos pads tienen orificios de máscara de soldadura que hacen que la abertura de la máscara sea menor que el diámetro del pad que cubren. Esto se hace para reducir el tamaño del pad de cobre al que se suelda el componente.

La siguiente figura muestra cómo especificar que la máscara de soldadura cubra una parte del pad de cobre subyacente.

Esto ofrece dos ventajas. En primer lugar, la máscara superpuesta ayuda a evitar que el pad se separe de la placa debido a la tensión mecánica o térmica. En segundo lugar, las aberturas en la máscara crean un canal para que cada bola de soldadura BGA se alinee con él a medida que la pieza pasa por el proceso de soldadura.

La capa de cobre de los pads BGA SMD suele tener el mismo diámetro que los pads del BGA. Para crear cobertura SMD, se utiliza tradicionalmente una reducción del 20 %.

3.3. Pads BGA sin máscara de soldadura definida (NSMD)

Los pads NSMD se diferencian de los pads SMD en que la máscara de soldadura está definida para no entrar en contacto con el pad de cobre. Se crea una máscara para crear un espacio entre el borde del pad y la máscara de soldadura.

Aquí, el tamaño del pad de cobre se define por su diámetro, no por la capa de máscara.

Los pads NSMD pueden ser más pequeños que el diámetro de la bola de soldadura, con una reducción del 20% en el tamaño del pad. Este enfoque deja más espacio entre pads adyacentes, lo que facilita el enrutamiento, y se utiliza para chips BGA de alta densidad y paso fino. Una desventaja de los pads NSMD es su propensión a la delaminación debido a la tensión térmica y mecánica. Sin embargo, la delaminación de los pads NSMD se puede prevenir siguiendo las prácticas estándar de fabricación y manipulación.

¿Cómo obtener las dimensiones del diseño de pads de PCB?

Los siguientes métodos se pueden utilizar para determinar el tamaño y la forma correctos para los pads de PCB y las huellas de los componentes que se utilizarán.

- Estándares de la Industria

A lo largo de los años, la industria del diseño de PCB ha establecido estándares para diversos aspectos del diseño de placas, incluyendo los tamaños recomendados de patrones de almohadillas y zonas de contacto. El IPC-7351 es uno de estos estándares, pero existen otros.

- Generadores de Patrones de Almohadillas y Zonas de Contacto

Las herramientas actuales de automatización del diseño electrónico (EDA) incluyen generadores de patrones de almohadillas y zonas de contacto, también conocidos como asistentes de biblioteca. Estas funciones de software suelen estar integradas con los estándares IPC y generan automáticamente las formas y tamaños de almohadillas necesarios para un componente.

- Fichas técnicas de proveedores de componentes

Todos los fabricantes de componentes de PCB publican una ficha técnica para las piezas que ofrecen. Además de las especificaciones eléctricas y físicas, estas fichas técnicas suelen incluir patrones de zonas de contacto recomendados para el diseño de PCB.

- Calculadoras de Patrones de Almohadillas y Zonas de Contacto

Los ingenieros y otros usuarios pueden encontrar una variedad de calculadoras de patrones de almohadillas y zonas de contacto en línea.

¿Cómo diseñar una PCB sin experiencia en ingeniería eléctrica? (https://southelectronicpcb.com/wp-content/uploads/2024/08/image-74-1024×617.png)

- Estándares de la empresa

Muchas empresas tienen sus propios estándares de patrones de almohadillas y bases de contacto, que prefieren seguir al diseñar placas de circuito impreso. Estos patrones suelen ser una combinación de estándares de la industria y especificaciones de proveedores, adaptadas a fabricantes específicos de PCB.

- Bibliotecas de proveedores de CAD para diseño de PCB

Las herramientas EDA también ofrecen bibliotecas de almohadillas y patrones de bases de contacto prediseñados que se pueden descargar y usar. Están disponibles para los usuarios que hayan adquirido una licencia para usar la herramienta de diseño.

- Fabricantes de PCB

Los fabricantes de PCB por contrato también pueden tener tamaños de almohadillas y patrones de bases de contacto preferidos que prefieren que usted siga. Deberían poder proporcionar tamaños y formas de almohadillas que se adapten mejor a sus propios procesos de fabricación.

- Proveedores de bibliotecas de terceros

También existen varios proveedores de bibliotecas de PCB en línea que ya han creado pads y patrones de tierras y los ofrecen para su uso.

Sin embargo, el tamaño y la forma de los pads utilizados en una PCB no son las únicas especificaciones que deben regularse por estándares; el espaciado para una colocación precisa de los componentes también es importante. Si los componentes se colocan demasiado juntos en la placa, puede experimentar el mismo problema de puenteo de soldadura que cuando los pads tienen un tamaño incorrecto.

Estándares de forma y tamaño de las almohadillas para diseño de PCB

-

El diámetro mínimo de todas las almohadillas por un solo lado no debe ser inferior a 0,25 mm, y el diámetro máximo total no debe ser superior a tres veces el diámetro de la abertura del componente.

-

La distancia entre los bordes de las almohadillas debe ser de al menos 0,4 mm.

-

Para diseños con alta densidad de espacio, se recomiendan almohadillas redondas ovaladas y rectangulares. El diámetro o ancho mínimo de las almohadillas de un solo lado es de 1,6 mm; las almohadillas de circuitos débiles de doble lado solo requieren una abertura de 0,5 mm. Si la almohadilla es demasiado grande, puede causar fácilmente soldaduras innecesarias en las uniones. Las almohadillas con un diámetro de abertura superior a 1,2 mm o superior a 3,0 mm deben diseñarse como almohadillas de diamante o flor de ciruelo.

-

Para los componentes enchufables, para evitar daños en la lámina de cobre durante la soldadura, las almohadillas de conexión de un solo lado deben estar completamente cubiertas con lámina de cobre; sin embargo, el requisito mínimo para las placas de doble lado es compensar las grietas.

-

Todas las piezas de la máquina deben diseñarse con almohadillas de goteo a lo largo de la dirección de la curva para garantizar uniones de soldadura completas en la curva.

-

Para almohadillas de cobre grandes, utilice almohadillas con forma de margarita en lugar de almohadillas ciegas. Si la PCB tiene áreas extensas de tierra y pistas de alimentación (superiores a 500 mm²), estas deben estar parcialmente abiertas o diseñadas con un relleno de rejilla.

Requisitos del proceso de diseño y fabricación de almohadillas de PCB (solo como referencia)

-

Los componentes de prueba deben colocarse donde los extremos de los componentes de montaje superficial no estén conectados a los componentes enchufables. El diámetro del punto de prueba debe ser igual o superior a 1,8 mm para facilitar la prueba con un comprobador en circuito.

-

Para almohadillas de CI con poca separación que no se conectan a los componentes enchufables, se debe añadir una almohadilla de prueba. Para circuitos integrados de montaje superficial, los puntos de prueba no deben colocarse dentro de la serigrafía. El diámetro del punto de prueba debe ser igual o superior a 1,8 mm para facilitar las pruebas con un comprobador en circuito.

-

Si la separación entre las almohadillas es inferior a 0,4 mm, se debe aplicar pasta de soldadura blanca para reducir la soldadura por sobrepico.

-

Las puntas y los extremos de los componentes SMD deben soldarse con plomo-estaño. El ancho de soldadura recomendado es de 0,5 mm y la longitud suele ser de 2-3 mm.

-

Si se utilizan componentes soldados a mano en una placa de una sola cara, se debe abrir el baño de soldadura. La dirección debe ser opuesta a la de la soldadura. El ancho del orificio debe ser de 0,3 mm a 1,0 mm.

-

La separación y el tamaño de los botones adhesivos conductores deben coincidir con su tamaño real. La placa PCB a la que se conecta debe estar diseñada con dedos dorados y se debe especificar el espesor de chapado correspondiente.