Las placas de circuitos defectuosas arruinan los productos y su reputación. Imagine enviar dispositivos defectuosos a sus clientes: las costosas retiradas del mercado se producen al instante. ¡Prevenga desastres utilizando técnicas de prueba probadas!

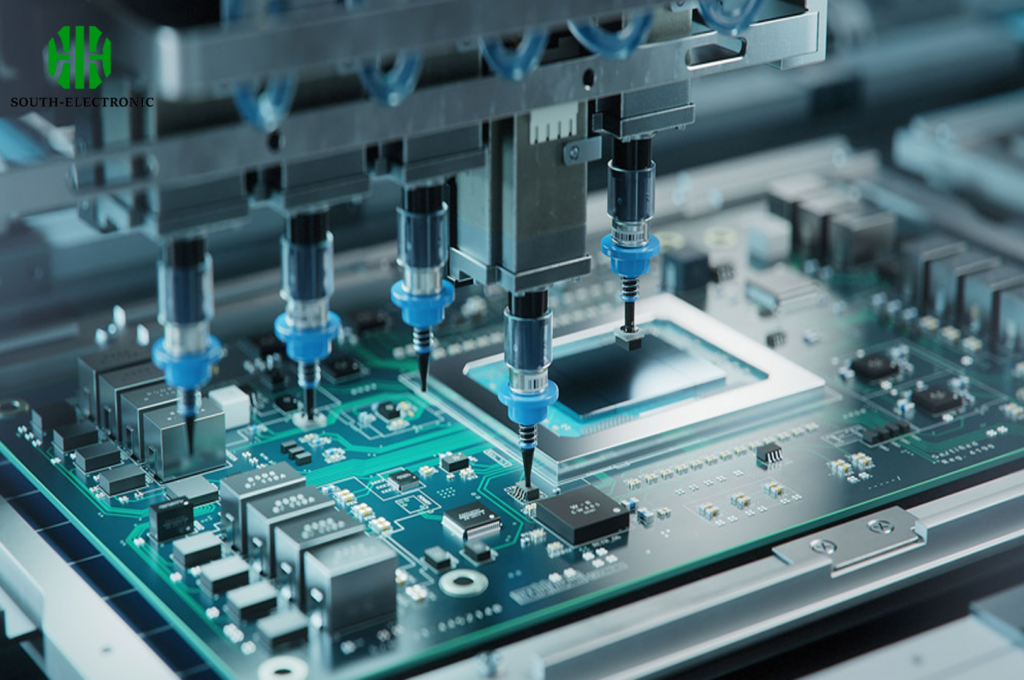

La Inspección Óptica Automatizada (IOA), las Pruebas en Circuito (ICT), las Pruebas de Sonda Volante y las Pruebas Funcionales son las comprobaciones de PCBA más comunes. Otras, como los rayos X y las pruebas de quemado, añaden niveles cruciales de fiabilidad, detectando fallos antes del envío de los productos.

Elegir los métodos adecuados ahorra dinero y evita dolores de cabeza. Analicemos cómo cada técnica protege sus dispositivos electrónicos.

¿Cómo elegir la estrategia correcta de pruebas de PCBA: ICT, FCT o IOA?

Las fallas de PCB cuestan miles de dólares por hora en las líneas de producción. Elegir pruebas incorrectas significa pasar por alto defectos ocultos. ¡Adapte los métodos a sus necesidades reales!

El ICT verifica eléctricamente los valores y las conexiones de los componentes. El FCT valida la funcionalidad completa del producto como si fuera un usuario real. El AOI escanea para detectar defectos visibles, como problemas de soldadura. Combínelos según su complejidad.

Eligiendo su kit de herramientas de inspección

Tres factores determinan su combinación de pruebas: presupuesto, volumen y nivel de riesgo.

| Concesiones en la cobertura de la prueba | Método | Defectos detectados | Costo | Velocidad |

|---|---|---|---|---|

| AOI | Puentes de soldadura, piezas faltantes | Bajo | Rápido (segundos) | |

| ICT | Componentes erróneos, circuitos abiertos/cortocircuitos | Alto | Medio | |

| FCT | Errores de software, problemas de alimentación | Muy alto | Lento |

Los lotes pequeños son adecuados para Flying Probe y AOI; no se necesitan accesorios personalizados. Las líneas de alto volumen necesitan la velocidad de las TIC. ¿Equipo médico o automotriz? Siempre agregue FCT para las comprobaciones de seguridad. Una fábrica omitió el FCT por el costo; el 30% de sus termostatos inteligentes se sobrecalentaron en los hogares. Evalúe sus riesgos: los juguetes pequeños necesitan escaneos básicos, los dispositivos que salvan vidas exigen una validación completa.

Comience con AOI para defectos superficiales y luego agregue comprobaciones eléctricas si los costos de falla superan los gastos de prueba.

¿Cómo ahorran dinero las pruebas de PCBA?

Detectar una placa defectuosa después del ensamblaje cuesta 10 veces más que la detección temprana. Los gastos de retirada pueden llevar a la quiebra a pequeñas empresas. ¡Las pruebas son un seguro contra desperdicios catastróficos!

La detección temprana de fallas reduce drásticamente la mano de obra de retrabajo y las tasas de desperdicio. Un escaneo AOI de $2 evita retiradas de $50. Las pruebas constantes también reducen las reclamaciones de garantía durante la vida útil del producto.

La cascada de costos por fallas

Tres problemas financieros se tragan las ganancias sin pruebas:

| 1. Etapas de pérdida de fabricación | Etapa | Multiplicador de costos | Problemas comunes detectados |

|---|---|---|---|

| Componente | 1x | Piezas falsificadas | |

| Ensamblaje | 5x | Uniones de soldadura fría | |

| Producto final | 20x | Fallos intermitentes |

Mi primer prototipo no superó las pruebas de quemado: las fallas de campo requirieron 200 reemplazos. Una inspección posterior con rayos X detectó una soldadura débil debajo de los chips.

2. Efecto dominó del daño a la marca

Una publicación viral en redes sociales sobre dispositivos defectuosos ahuyenta a futuros compradores. Las pruebas mantienen el capital de reputación.

3. Beneficios de la retroalimentación continua

Los datos de las pruebas revelan problemas crónicos, como lotes de condensadores defectuosos. Solucionar las causas raíz aumenta permanentemente las tasas de rendimiento general, convirtiendo las pruebas de gastos en generadoras de ganancias.

¿Qué hacer cuando fallan las pruebas de PCBA?

Las pruebas fallidas paralizan las líneas de producción. El pánico provoca decisiones precipitadas, como omitir las repeticiones de pruebas. ¡Diagnostique sistemáticamente en lugar de adivinar!

Primero, aísle los patrones de fallo. Agrupe los errores por tipo de prueba, ubicación o componente. Luego, compárelos con datos de fabricación, como las fechas de la pasta de soldadura. Finalmente, valide las correcciones con repeticiones de pruebas específicas.

Marco de depuración estructurada

Solucione fallos más rápido con estos pasos:

| Prioridades de respuesta a fallos | Paso | Acción | Ejemplos de herramientas | Objetivo de tiempo |

|---|---|---|---|---|

| 1 | Replicar fallo | Cámara termográfica, osciloscopio | <1 hora | |

| 2 | Rastrear la causa raíz | Radiografía, secciones transversales | 1-4 horas | |

| 3 | Desarrollar una acción correctiva | Retrabajo de soldadura | 8 horas |

Cuando nuestra AOI detectó huecos de soldadura, las radiografías mostraron un espesor de pasta inconsistente. La limpieza de plantillas solucionó el 80 % de los defectos.

Umbrales de escalamiento

- Fallo de una sola placa: Retrabajo individual

- 5 % de fallos de lote: Detener la línea, verificar los cambios recientes del proceso

- 10 % o más de fallos: Detener los envíos, auditar todo el flujo de trabajo de construcción

Document every solved case in a defect library. This turns failures into future prevention guides. Always update tests to catch similar flaws e