¿Alguna vez has tenido problemas con el enrutamiento de PCB denso? Los orificios pasantes tradicionales desperdician un espacio valioso. Imagina liberar capas internas: ahí es donde las vías ciegas brillan.

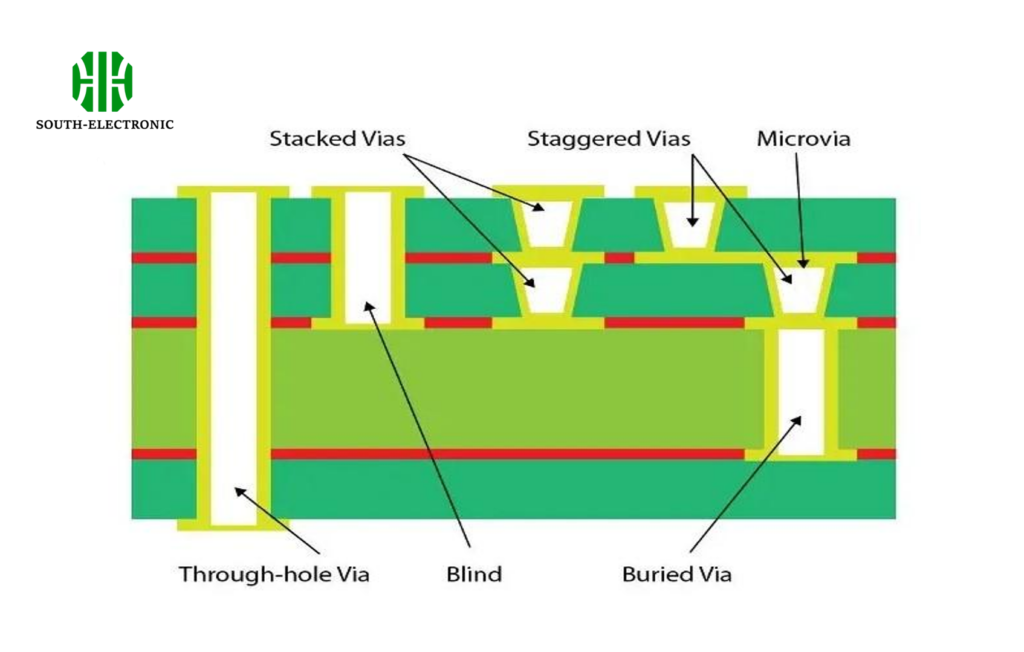

Una vía ciega conecta las capas externas con las internas sin perforar toda la PCB. Como un ascensor que se detiene entre plantas, ahorra espacio a la vez que mantiene las conexiones entre capas específicas. Es ideal para diseños de alta densidad que requieren rutas de enrutamiento compactas.

Esta función de profundidad parcial revoluciona la electrónica moderna. Pero su uso estratégico implica ciertas ventajas y desventajas. Permítanme analizar algunas consideraciones críticas:

¿Por qué usar vías ciegas en el diseño de PCB?

¿Integrar componentes en relojes inteligentes o teléfonos? El enrutamiento se vuelve caótico rápidamente. Las vías ciegas resuelven este complejo desafío.

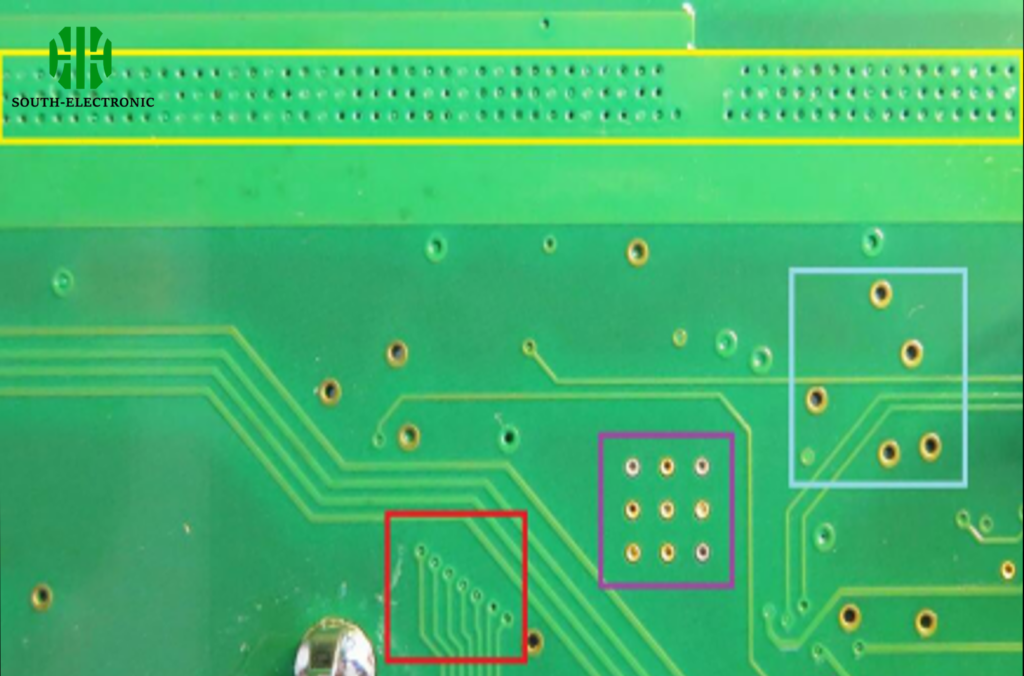

Las vías ciegas permiten el enrutamiento de componentes bajo la superficie conectando la capa superior con las capas internas. Esto ahorra entre un 12 % y un 40 % de espacio en la placa en comparación con las vías de orificio pasante. Los diseñadores las utilizan cuando los componentes superan en número a los canales de enrutamiento.

Mecánica de optimización del espacio

Las vías ciegas crean atajos verticales solo donde son necesarios. Imagine túneles de edificios en el centro de la ciudad en comparación con líneas de metro:

| Característica | Vías de orificio pasante | Vías ciegas |

|---|---|---|

| Ocupación del espacio | Alta | Baja |

| Acceso a las capas | Todas las capas | Externa + interna seleccionada |

| Ruta de la señal | Más larga | Ruta más corta por capa |

Ventajas de la proximidad de componentes

Al diseñar placas base para smartphones, reservo los orificios pasantes solo para chips de estabilización de potencia. Las vías ciegas gestionan matrices de antenas que requieren un enrutamiento de impedancia preciso entre las capas 1 y 3. Esto evita los retrasos por "efecto stub" que se producen con orificios de profundidad completa en secciones de alta frecuencia.

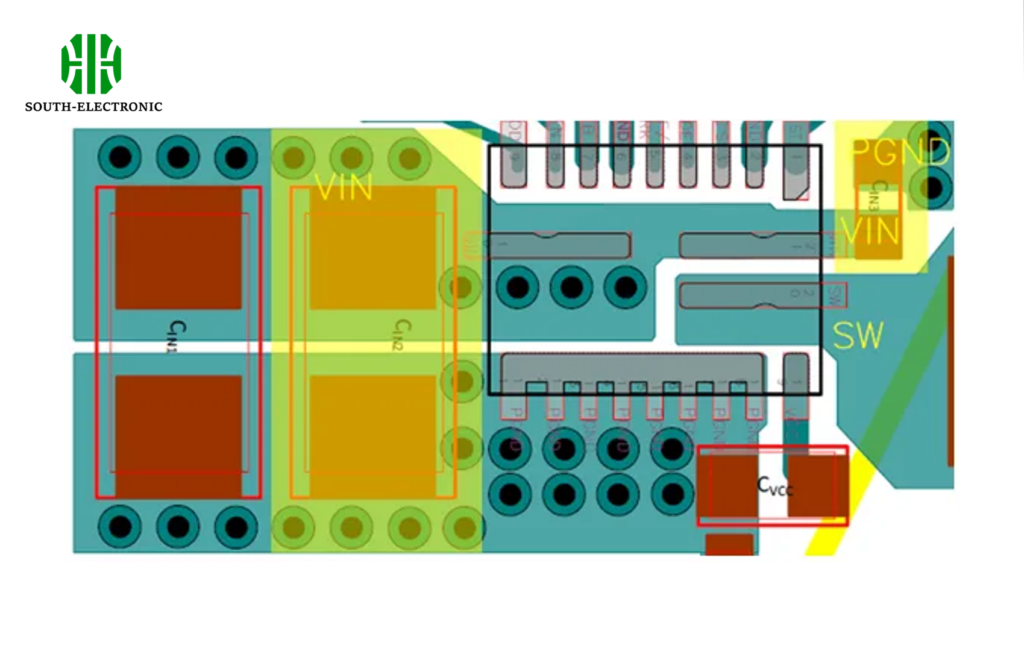

Beneficios adicionales de la gestión térmica

Durante el diseño de controladores de drones, la colocación de vías térmicas directamente debajo de las BGA se vuelve viable porque los orificios ciegos perforados con láser evitan tocar capas no relacionadas. Esto reduce las temperaturas de unión entre 8 y 12 °C en las pruebas de estrés. Las rutas de disipación de calor ganan eficiencia sin sacrificar las zonas de enrutamiento.

¿Las vías ciegas aumentan los costes de las PCB?

¿Presupuesto? Estos ingeniosos ahorradores de espacio añaden complejidad a la fabricación. Hay que sopesar la densidad frente al coste.

Las vías ciegas suelen aumentar los costes entre un 15 % y un 30 % en comparación con las PCB estándar. La perforación láser, las laminaciones secuenciales y la alineación precisa de capas contribuyen a un mayor precio. Su uso justifica las necesidades de densidad.

Avance en el Elemento de Costo

Tres factores influyen en las diferencias de precio:

| Factor de Costo | Efecto | Impacto en el Costo |

|---|---|---|

| Perforación Láser | Configuraciones Especializadas | +$0.05/orificio |

| Alineación de Capas | Pasos de Registro | +7% por laminación |

| Impacto en el Rendimiento | Aumento de la Tasa de Rechazo | +5-8% |

Estrategia de Cálculo del Umbral

Para las placas de sensores médicos, solo activo las vías ciegas después de 400 colocaciones de componentes. Por debajo de este umbral, basta con microvías escalonadas. Mi fórmula de decisión: Total de capas × Redes de Señal / Área de enrutamiento disponible. Las relaciones superiores a 2.1 justifican el gasto.

Excepciones de nicho

Los módulos de radar para automóviles demuestran ahorros contraintuitivos. A pesar de los costos de perforación láser, la eliminación de los saltos de cuatro capas redujo los desajustes de impedancia. Esto eliminó los costos de $3.20 por blindaje que se necesitaban anteriormente para la supresión de ruido. Más de 10,000 unidades generaron un ahorro neto.

¿Cuándo se combinan las vías ciegas y las microvías en diseños HDI avanzados?

¿Diseñando servidores o módulos 5G de vanguardia? La combinación de estas tecnologías crea hiperdensidad sin riesgo de colapso.

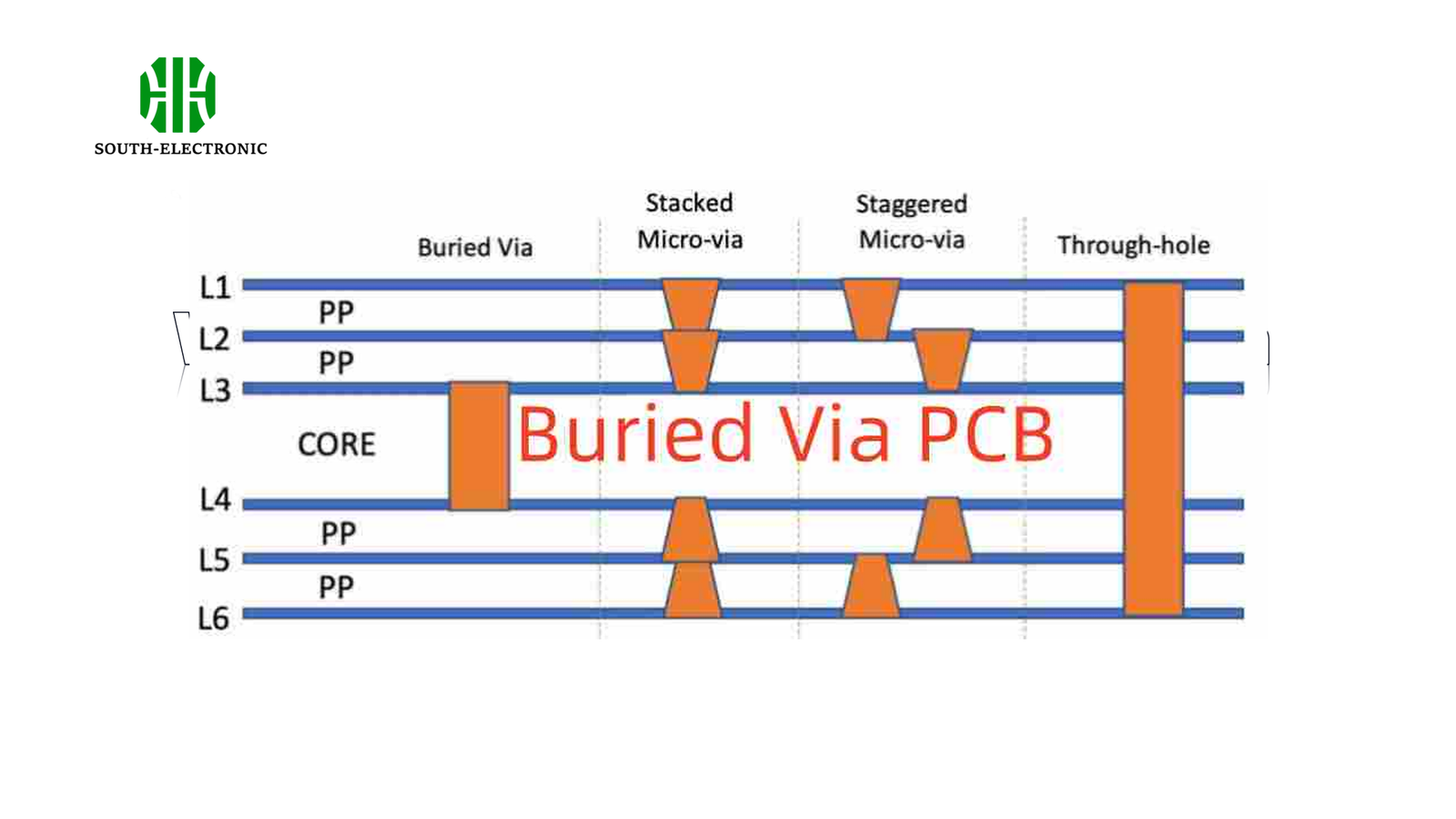

Las estructuras combinadas de microvías ciegas resuelven la congestión de enrutamiento en placas HDI de más de 8 capas. El enfoque híbrido permite una separación de pistas de <0.1 mm al apilar microvías sobre orificios ciegos en la base. Los fabricantes implementan esto cuando la densidad de vías supera las 5,000 conexiones/pie cuadrado. pulg.

Arquitectura de vías jerárquicas

Esta técnica crea canales verticales de varios niveles:

- La vía ciega establece primero las conexiones L1 a L4.

- Las microvías apiladas conectan L4 a L6.

- Se rellenan y se recubren en una sola columna conductora.

Efecto de multiplicación de la densidad

En placas de CPU para servidores en la nube, logro enrutamiento DDR5 de 16 Gb/s mediante microvías escalonadas que se ramifican desde canales de arteria ciega. Este enfoque genera un 37 % más de trazas por mm² en comparación con los tipos de vías individuales. Las tasas de reflexión de la señal caen por debajo del 1,8 %.

Protocolos de fiabilidad

La entrada de humedad en las interfaces de las capas provoca microfisuras. Nuestra solución: anillos anulares rellenos de epoxi alrededor de las bases ciegas antes del apilamiento de las microvías. Implemento pruebas de sección transversal IPC-6012 cada 100 paneles. Esto redujo las fallas de campo en un 91 % en los enrutadores de centros de datos.

Conclusión

Las vías ciegas optimizan el espacio y la integridad de la señal en PCB densas. Si bien aumentan los costos de fabricación, su combinación estratégica con las microvías permite dispositivos HDI de próxima generación. Cada capa importa en la electrónica moderna.