¿Alguna vez has intentado instalar PCB diminutas en líneas de montaje? Es frustrante, ineficiente y costoso manipular placas pequeñas individualmente. ¿Para qué perder el tiempo cuando existe una solución más inteligente?

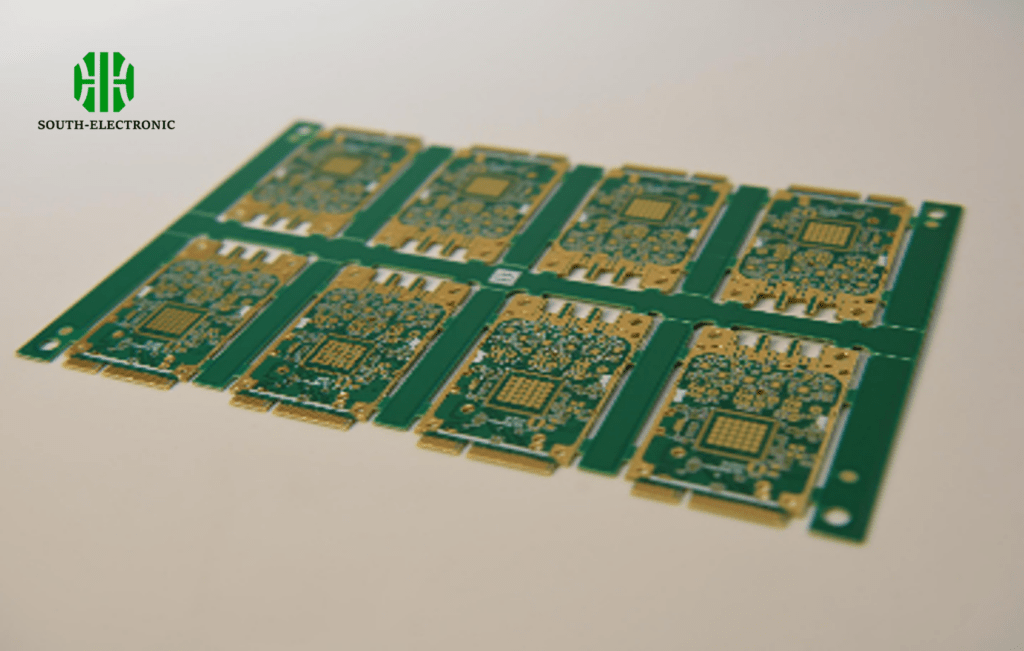

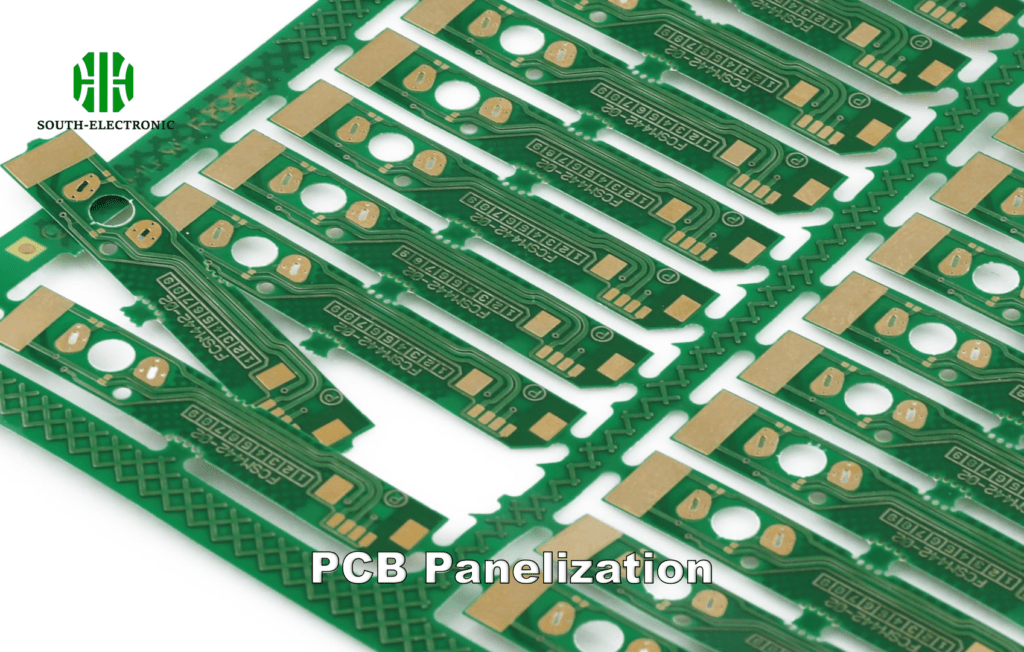

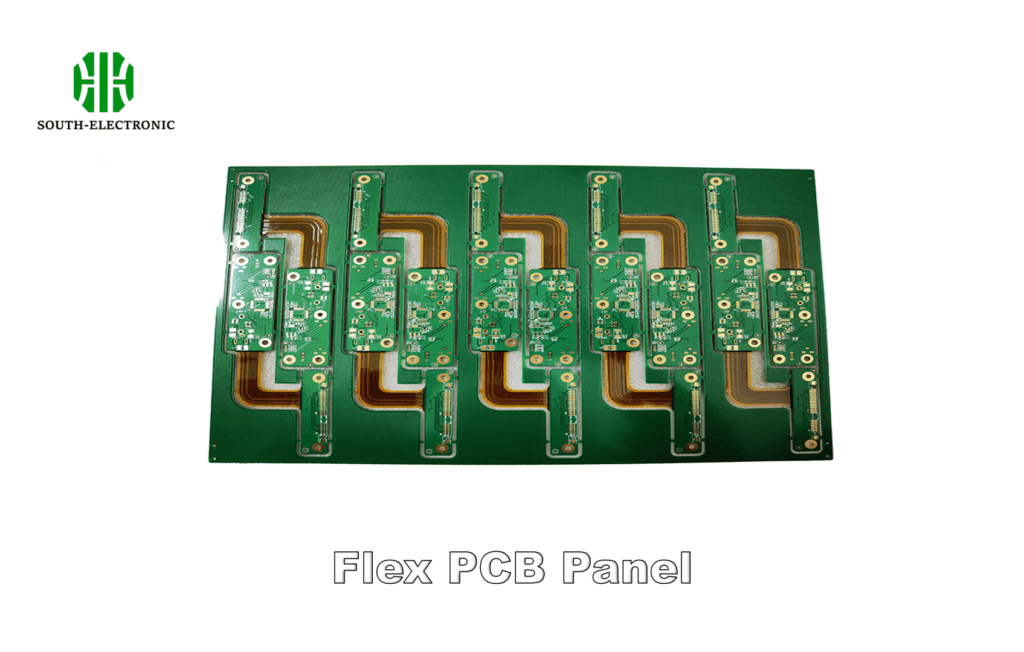

Utiliza paneles de PCB[^1] al fabricar grandes cantidades de placas pequeñas o con formas irregulares. La panelización aumenta la eficiencia, reduce los costes de producción, simplifica la manipulación durante el montaje y protege los componentes cerca de los bordes de la placa para una calidad constante.

Ahora te mostraré exactamente cómo la panelización transforma la fabricación y qué errores debes evitar durante el proceso. Exploraremos el impacto en la confiabilidad, analizaremos los métodos de conexión y descubriremos desafíos de producción ocultos.

¿Afecta la panelización la confiabilidad de las PCB?

¿Le preocupa que la panelización debilite sus placas? Muchos creen que unir PCB sacrifica la resistencia estructural. He visto a ingenieros dudar sobre puntos de ruptura imaginarios.

La panelización en sí misma no afecta la confiabilidad de las PCB si se diseña correctamente. Las reglas estratégicas de enrutamiento y holgura previenen la concentración de tensiones. Si se aplica correctamente, protege los componentes vulnerables del borde durante los procesos de manipulación y ensamblaje.

Tres factores de confiabilidad en el diseño de paneles

| Factor | Riesgo | Mitigación |

|---|---|---|

| Tensión en el borde | Fracturas cerca de los puntos de separación | Reglas de la zona de holgura de 5 mm |

| Distorsión térmica | Deformación durante el reflujo | Distribución equilibrada del cobre |

| Daños por vibración | Desprendimiento de componentes durante el enrutamiento | Refuerzos contra mordeduras de ratón |

Unas directrices adecuadas para el diseño de paneles de PCB resuelven los tres problemas simultáneamente. Siempre considero cómo se distribuyen las fuerzas de despanelización a lo largo de la matriz de paneles. Esto significa no colocar vías ni pistas dentro de la zona crítica de amortiguación de tensión de 3-5 mm. Distribuimos los componentes sensibles hacia el centro del panel, creando amortiguadores naturales. Los paneles fiables también requieren uniformidad del material[^2]: una densidad de cobre inconsistente provoca un calentamiento desigual durante la soldadura. Al equilibrar las capas de cobre, evitamos la deformación que agrieta las uniones soldadas. Finalmente, implemento anclajes de pestaña desprendible en las ubicaciones de los componentes de alta masa para que las vibraciones durante el corte no desprendan las virutas. Estas técnicas transforman los paneles de un problema a una ventaja en términos de durabilidad.

¿Cuáles son las diferencias entre el corte en V, las mordeduras de ratón y las pestañas desprendibles?

¿Tiene dificultades para elegir entre los métodos de conexión? Cada técnica se adapta a diferentes requisitos de la placa. Las elecciones incorrectas pueden provocar grietas en las placas durante la separación.

El corte en V crea ranuras continuas para una separación en línea recta. Las mordeduras de ratón utilizan orificios perforados para formas complejas y placas delgadas. Las pestañas desprendibles conectan las placas con pestañas de soporte más delgadas para una extracción manual controlada por tensión.

Elección del método de conexión adecuado

| Método | Ideal para | Grosor | Separabilidad | Costo |

|---|---|---|---|---|

| Corte en V | Paneles rectangulares | Más de 0,8 mm | Automatizado | Mínimo |

| Mordida de ratón | Formas irregulares | Cualquiera | Semiautomático | Medio |

| Pestañas desprendibles | Zonas sensibles | Más de 1,0 mm | Manual | Máximo |

El corte en V del panel de PCB se realiza a través de ranuras continuas en ángulo de 30 a 60 grados, cortadas a lo largo de 1/3 del grosor de la placa. Ideales para rectángulos estándar; los he usado el 90% del tiempo para placas de smartphones. Pero tenga cuidado: los cortes en V pronunciados concentran la tensión en las esquinas. Las mordeduras de ratón solucionan este problema mediante microagujeros perforados a lo largo de las líneas de separación. Aunque requieren costos adicionales de perforación, su patrón de panal me permite crear formas orgánicas en los paneles de PCB, a la vez que evita la propagación de desgarros. Las pestañas desprendibles se vuelven esenciales cuando las placas no pueden soportar vibraciones. Piense en las PCB de control de vuelo con BGA. El método conecta los paneles mediante varios puentes de 1 mm de grosor que encajan limpiamente a mano, pero requiere mano de obra que no se adapta bien más allá de los prototipos. Siempre adapte el método al tamaño, la geometría y el nivel de automatización de su panel.

¿Qué desafíos de fabricación existen para los paneles de PCB?

¿Alguna vez ha recibido paneles de PCB deformados e inutilizables? Los problemas comunes descarrilan la producción cuando se pasan por alto. El 30% de los defectos "repentinos" en realidad se deben a una mala planificación de la panelización.

Los principales desafíos incluyen mantener la estabilidad dimensional[^6] durante el enrutamiento, evitar la rotura de herramientas en matrices densas, minimizar el desperdicio de material y garantizar la consistencia de separación[^7] sin daños en la placa en todos los volúmenes de producción.

Solución de 4 desafíos fundamentales de fabricación

| Desafío | Origen del problema | Solución |

|---|---|---|

| Deformación del panel | Distribución desigual del cobre | Análisis simétrico de apilamiento de capas |

| Daños en el enrutamiento | Trayectorias de herramientas de alta densidad | Materiales reforzados con fibra de vidrio al 30 % |

| Pérdida de rendimiento | Eficiencia de anidamiento deficiente | Software de optimización de matrices automáticas |

| Fracturas | Separación inconsistente | Estándares de calibración cortados con láser |

Lograr una panelización impecable de PCB comienza con la comprensión de la dinámica térmica. He aprendido que el desequilibrio del cobre causa la mayor parte de la deformación, donde una capa se expande más que otras durante la soldadura. Mi taller realiza comprobaciones DFM que garantizan una variación de densidad de cobre de <15 % entre capas. La rotura de las fresas se reduce drásticamente al aumentar el contenido de fibra de vidrio en los materiales de sustrato. Las matrices de paneles de PCB de alta densidad requieren trayectorias de herramientas especialmente precisas. Para optimizar el uso del material, nunca organizo las placas de forma intuitiva. El software de anidamiento reduce los costos de producción al optimizar cada milímetro, ahorrando un 22 % de material el último trimestre en PCB desgastables. ¿El último obstáculo? La consistencia de la separación. Calibramos las profundidades de corte en V semanalmente con micrómetros láser porque las cuchillas se desgastan más rápido de lo que los operarios creen. Las salas de separación con control de temperatura también previenen la fragilidad de la resina. Estas medidas garantizan que todas las placas PCB sin paneles cumplan con las normas IPC-A-610 Clase 3.

Conclusión

Utilice paneles de PCB al producir placas compactas en grandes cantidades. Un diseño adecuado mejora la fiabilidad y la rentabilidad, a la vez que previene defectos de fabricación. Elija los métodos de conexión según la forma de la placa y las necesidades de separación.

[^1]: Descubra cómo los paneles de PCB pueden mejorar la eficiencia y reducir los costes en su proceso de fabricación.

[^2]: Explore la importancia de la uniformidad del material para un rendimiento fiable de las PCB.

[^3]: Aprenda sobre el método de corte en V y sus aplicaciones en la fabricación de PCB.

[^4]: Explore la técnica de corte por ratón y sus beneficios para las PCB con formas irregulares.

[^5]: Descubra cómo las pestañas desprendibles pueden mejorar el proceso de separación de las PCB sensibles.

[^6]: Aprenda estrategias para garantizar la estabilidad dimensional durante el enrutamiento y la producción de PCB.

[^7]: Descubra métodos para lograr una separación uniforme sin dañar las PCB.