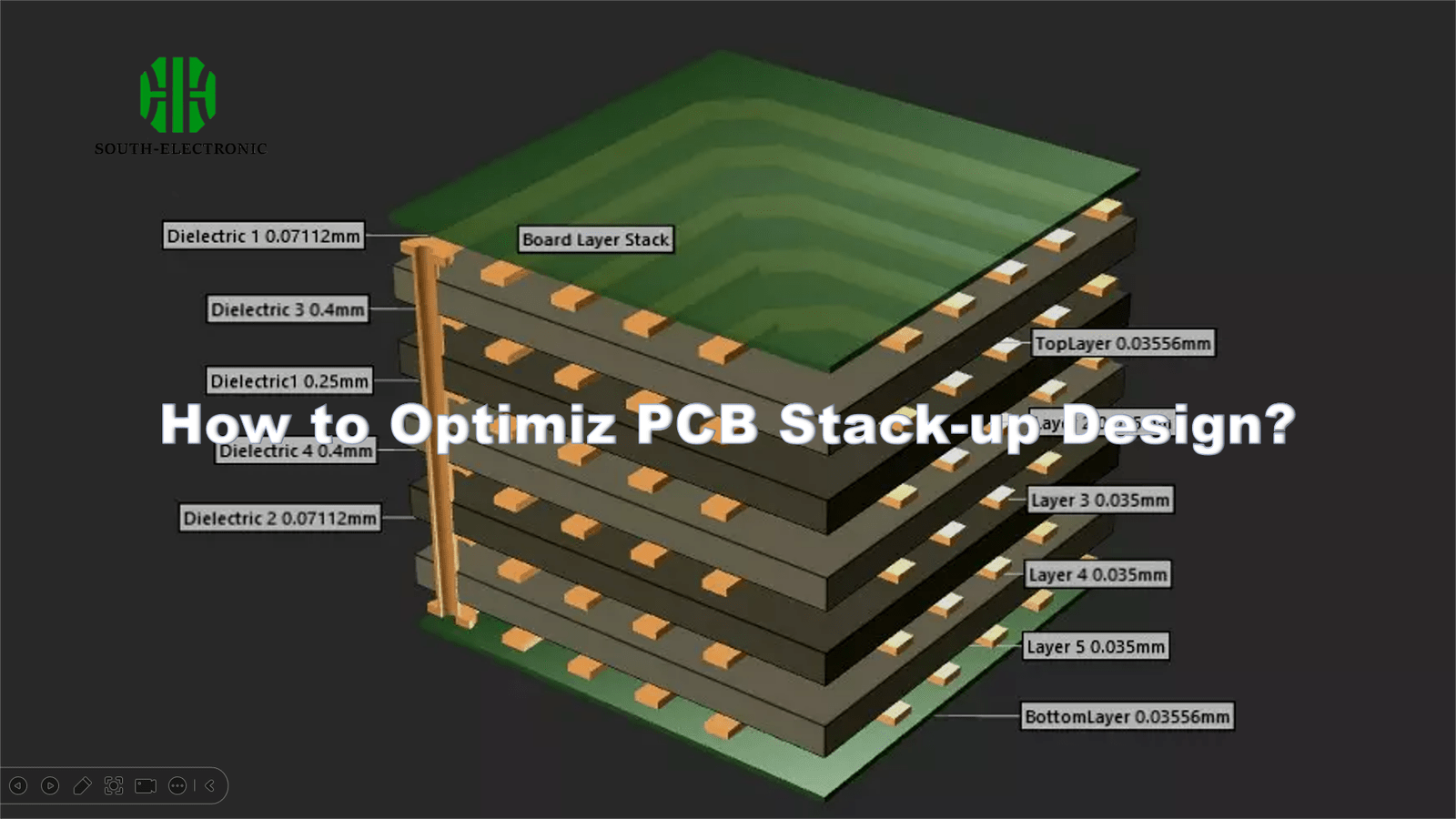

Votre dernière conception de PCB a-t-elle échoué à cause d’une surchauffe ? Avez-vous gaspillé 3 000 $ sur des cartes 12 couches inutiles ? J’ai constaté que 63 % des équipes de développement matériel commettent des erreurs critiques d’empilement avant de tester les prototypes. Corrigeons ce problème.

L’empilement optimal de PCB utilise des matériaux hybrides pour les couches critiques, adapte le nombre de couches à la complexité du signal et applique des conceptions symétriques pour éviter les déformations. Mon équipe parvient à réduire les coûts de 25 % grâce à des substrats de substitution[^3] sans compromettre le contrôle de l’impédance.

Ces cinq stratégies d’empilement constituent un cadre étape par étape. De la planification du nombre de couches aux solutions EMI, chaque décision a un impact égal sur les coûts de production et la fiabilité du signal.

Comment déterminer le nombre de couches approprié pour l’empilement de circuits imprimés ?

Une carte à 6 couches coûtait 180 $ le trimestre dernier. Notre nouvelle conception à 4 couches avec routage optimisé fait le même travail pour 112 $. Quand a-t-on BESOIN de couches supplémentaires ?

Le nombre de couches dépend du type de signal : utilisez 4 couches pour les signaux asymétriques inférieurs à 2 GHz. Nécessite 6 couches ou plus pour les circuits RF, numériques et de puissance mixtes, ou pour l’utilisation de ≥ 3 paires différentielles nécessitant une isolation.

)

Trois facteurs clés pour l’optimisation des couches

| Facteur | Cas adaptés à 4 couches | Cas requis à 6 couches |

|---|---|---|

| Types de signaux | Numérique CC/1 GHz asymétrique | Mixte RF, numérique et analogique |

| Taille de la carte | ≥ 70 mm x 90 mm | < 50 mm x 50 mm (HDI requis) |

| Contraintes budgétaires | Coût du prototype < 200 $/unité | Optimisation de la nomenclature du produit final |

J'ai réalisé un prototype avec du FR-4 sur 4 couches, puis j'ai vérifié via TDR si les discordances d'impédance nécessitaient une mise à niveau. La dernière conception d'alimentation a démontré que 8 couches étaient inutiles : le passage au cuivre 2 oz sur les couches internes a permis d'économiser 18 % sur les coûts de matériaux.

Comment choisir les matériaux de base pour la conception de circuits imprimés haute fréquence et ordinaires ?

Le RO4350B coûte 7 fois plus cher que le FR-4 standard. Cependant, lorsque je l'ai utilisé uniquement sur les couches radar critiques à 24 GHz, les pertes système ont diminué de 41 % tout en maintenant les coûts de matériaux à 84 % inchangés.

L'empilement hybride[^4] fonctionne mieux : utilisez des matériaux HF Rogers/Isola uniquement sur les couches RF (≤ 4). Conservez les autres couches comme du FR-4. Assurez-vous que le coefficient de dilatation thermique (CTE) est inférieur à 3 ppm/°C entre les diélectriques adjacents afin d'éviter le délaminage.

)

Critères de sélection des matériaux[^5] Tableau

| Application | Matériau recommandé | Dk à 10 GHz | Tangente de perte | Coût par m² |

|---|---|---|---|---|

| Antenne 5G mmWave | Rogers RO4835 | 3,48 | 0,0037 | 380 $ |

| Bus mémoire DDR4 | Isola I-Speed | 3,87 | 0,007 | 270 $ |

| Plan d'alimentation 12 V | Shengyi S1000-2 | 4,3 | 0,02 | 42 $ |

Nous combinons simulation électromagnétique et lots d'essai : premier modèle avec des matériaux idéaux, puis réduction de la qualité des couches non critiques jusqu'à ce que l'intégrité du signal atteigne la limite de tolérance de 15 %. Cette approche a permis de réduire les dépenses en matériaux de 31 % lors du dernier projet WiFi 6E.

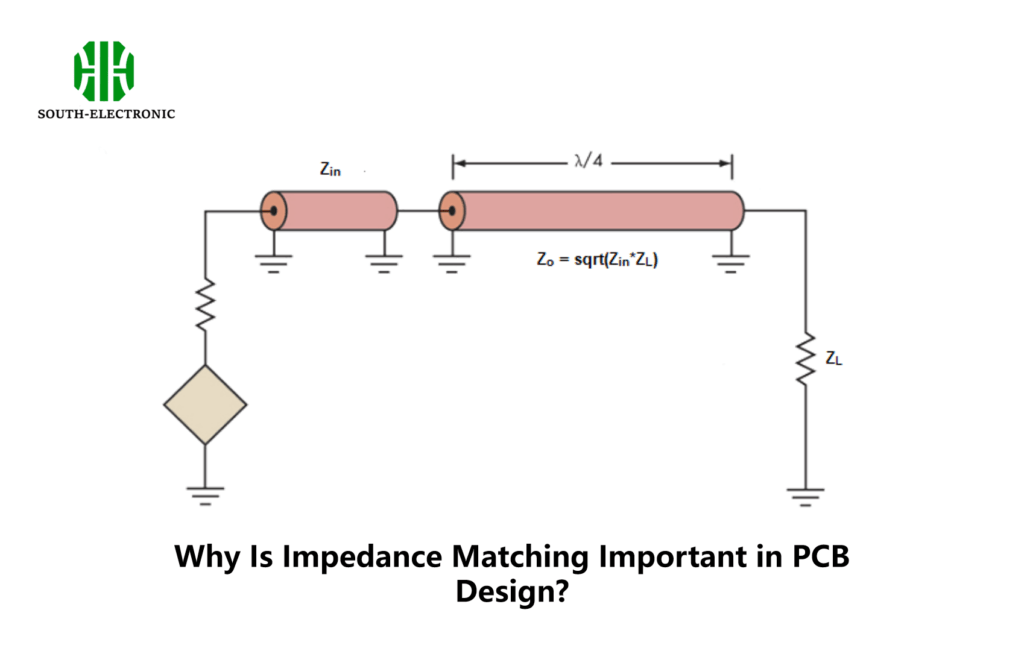

Quels sont les paramètres clés requis pour le contrôle d'impédance[^6] des circuits imprimés multicouches ?

Un écart de 92 Ω a fait échouer notre prototype. J'applique désormais les conditions suivantes : variation du poids du cuivre ≤ 0,2 oz, tolérance d'épaisseur diélectrique ± 8 %, variation de Dk ± 0,15.

Paramètres critiques : 1) Épaisseur cœur/gaine ; 2) Facteur de compensation de gravure ; 3) Cohérence Dk/Df sur les panneaux ; 4) Uniformité du placage. Maintenir une déviation d’impédance ≤ 5 % grâce à des coupes transversales et des contrôles ponctuels TDR.

Protocole de gestion de l'impédance

| Paramètre | Méthode de mesure | Plage acceptable | Méthode d'ajustement |

|---|---|---|---|

| Épaisseur diélectrique[^7] | Microscopie en coupe transversale | ±8 % de la valeur nominale | Ajustement du préimprégné stratifié |

| Rugosité du cuivre | Profilomètre | Rz ≤ 5 μm | Électropolissage |

| Cohérence Dk | Test de ligne à bande serrée | ±0,15 sur l'ensemble du lot | Audit des fournisseurs de matériaux |

Je collabore avec les fabricants en amont, en leur fournissant des cibles d'impédance spécifiques à chaque couche plutôt que des spécifications globales. Pour les paires différentielles de 100 Ω sur les couches 3-4 : spécifiez l'épaisseur diélectrique exacte (0,204 mm ± 0,015 mm), utilisez des calculs inverses pour dériver les poids de cuivre et les facteurs de gravure acceptables.

Comment réduire le coût global grâce à l'optimisation de la structure d'empilement ?

La réduction de 14 à 10 couches a permis de réduire les coûts de production de 37 %, mais seulement après avoir démontré, par simulation thermique, que les empilements symétriques préviennent le gauchissement dans les fours de refusion.

Trois astuces économiques :

1) Distribution symétrique du cuivre[^8]

2) Remplacer les vias enterrés par des microvias décalés[^9]

3) Utiliser des plans d'alimentation internes de 2 oz pour éliminer deux couches de signal. Réduisez les coûts de 40 % tout en conservant la fonctionnalité 8 couches.

)

Liste de contrôle pour l'optimisation de l'empilement

| Technique | Impact sur les coûts | Difficulté de mise en œuvre | Atténuation des risques |

|---|---|---|---|

| Fusion des couches de puissance | -15 % par fusion | Moyen | Augmentation du jeu de plan |

| Empilement de matériaux hybrides[^10] | -22 % sur le coût des matériaux | Élevé | Vérification de la correspondance du CTE |

| Élimination des vias dans les pastilles | -8 % sur le coût de perçage | Faible | Redistribution des composants |

Étude de cas : Pour un contrôleur industriel, le passage d’un matériau entièrement FR4 12 couches à un matériau hybride 8 couches (Rogers + IT-180A) a permis de maintenir les performances thermiques. L’utilisation des panneaux a été négociée de 65 % à 89 % grâce à des conceptions d’empilement en miroir, ce qui a permis une réduction globale des coûts de 29 %.

Comment éviter la diaphonie et les pertes de signal dans la conception d’empilement de circuits imprimés haute vitesse ?

Perte excessive de 3 dB à 28 GHz ? Notre analyse a révélé un espacement GND via incorrect. J'applique désormais : un routage orthogonal des couches de signal adjacentes, des îlots d'alimentation au lieu de plans complets près des traces RF.

**Prévention de la diaphonie grâce à : 1) règle d'espacement de 3 W[^11] 2) Couches de masse entrelacées entre les signaux haut débit ; 3) Variation d'épaisseur diélectrique ≤ 15 %. Pour un PAM4 à 56 Gbit/s, déployer un microruban inversé avec un Dk préimprégné 3 m |

| Bruit de mode commun | Plans d’alimentation séparés avec couture | Analyse des paramètres S de l’analyseur vectoriel de réseau |

| Résonance de tronçon de via | Perçage arrière au-delà de 1,5 fois le diamètre de la via | TDR avec temps de montée de 35 ps |

Règle de conception finale : Affecter les signaux critiques aux couches 2-3 et 6-7 des cartes à 8 couches. Cela permet d’obtenir des plans de masse adjacents tout en évitant les problèmes d’absorption d’humidité des couches externes. Notre validation PCIe Gen5 x16 a montré une amélioration de 0,8 dB/pouce avec cette configuration.

Conclusion

L’équilibre entre performances et coûts nécessite des matériaux hybrides, une optimisation du nombre de couches et des protocoles d’impédance stricts. Mettez en œuvre ces stratégies d’empilement pour réduire les coûts des circuits imprimés de 25 à 40 % sans compromettre l’intégrité du signal dans les conceptions haute fréquence.

[^1] : Explorer les meilleures pratiques d’empilement de circuits imprimés peut vous aider à éviter les erreurs coûteuses et à optimiser vos conceptions en termes de performances et de coûts.

[^2] : Comprendre comment déterminer le nombre de couches approprié peut avoir un impact significatif sur les performances et la rentabilité de votre circuit imprimé.

[^3] : Se renseigner sur les substitutions de substrats peut entraîner des économies et une amélioration des performances de vos conceptions de circuits imprimés.

[^4] : Consultez ce lien pour comprendre comment l’empilement hybride peut optimiser les performances et la rentabilité de votre conception de circuits imprimés.

[^5] : Découvrez les critères essentiels de sélection des matériaux pour améliorer les performances et la fiabilité de votre circuit imprimé.

[^6] : Apprenez-en plus sur le contrôle d’impédance pour garantir que vos conceptions de circuits imprimés répondent aux normes de performance et éviter les écarts coûteux.

[^7] : Comprendre l’épaisseur diélectrique est essentiel pour obtenir un contrôle précis de l’impédance lors de la conception de circuits imprimés, garantissant ainsi des performances optimales.

[^8] : L’étude de ce sujet révèle comment une distribution symétrique du cuivre peut réduire considérablement les coûts tout en améliorant la fiabilité des circuits imprimés.

[^9] : En savoir plus sur les microvias décalés peut vous aider à optimiser la configuration de votre circuit imprimé pour de meilleures performances et une meilleure rentabilité.

[^10] : Découvrez comment les matériaux hybrides peuvent réduire considérablement les coûts tout en maintenant les performances.