Vos couches de PCB se décollent après la fabrication. Les cartes se déforment, les connexions sont défaillantes et la fiabilité chute. Ce défaut caché a souvent des causes évitables ; corrigeons-le.

Pour prévenir le délaminage des PCB, contrôlez l’exposition à l’humidité des matériaux de base, optimisez les cycles de pression/température de laminage et évitez les chocs thermiques lors de l’assemblage. Utilisez des substrats neufs avec des valeurs Tg appropriées et validez les paramètres du processus par des tests TGA.

Le délaminage sabote les cartes au niveau moléculaire. Pour protéger vos conceptions, nous analyserons les causes profondes et les contre-mesures dans quatre domaines critiques.

Quelles sont les causes du délaminage des PCB pendant la fabrication ?

Imaginez vos couches de PCB se décoller comme du carton mouillé. Ce cauchemar commence souvent avant même la mise en place des composants.

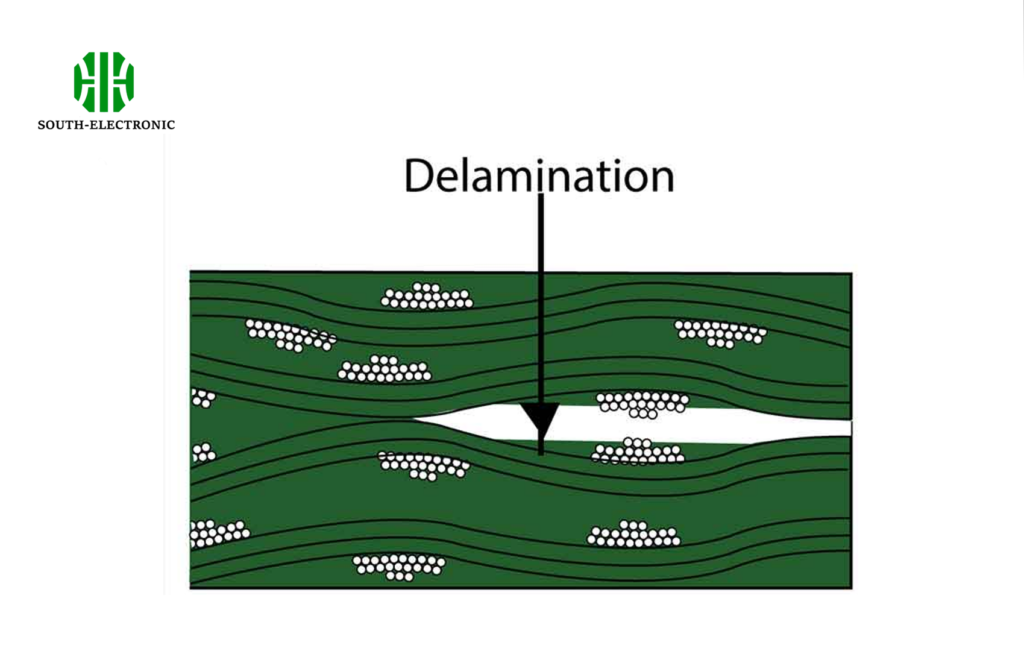

Le délaminage des PCB est principalement dû à l’absorption d’humidité dans les substrats, à des paramètres de laminage inappropriés et à des différences de CTE entre les matériaux. Les contraintes résiduelles dues aux cycles thermiques rapides accélèrent la séparation des couches.

)

Principaux responsables et stratégies de défense

Trois mécanismes de défaillance majeurs affectent les couches de PCB :

| Cause | Mécanisme | Stratégie de prévention |

|---|---|---|

| Absorption d’humidité | Le substrat absorbe l’humidité → se vaporise pendant le soudage | Stocker les stratifiés dans des armoires sèches (< 5 % HR) |

| Choc thermique | Les variations rapides de température dépassent les limites du coefficient de dilatation thermique (CTE) du matériau | Vitesses de montée lentes (< 3 °C/s en refusion) |

| Défaillance de l'adhésif | Flux de résine insuffisant pendant le laminage | Vérifier que la température de transition vitreuse (Tg) correspond aux températures du procédé |

Le choix du matériau de base s'avère crucial. J'ai déjà sauvé un projet de dispositif médical en passant du FR-4 (Tg 130 °C) à l'IT-180 (Tg 180 °C) lorsque la soudure sans plomb provoquait des cloques. Vérifiez toujours le niveau de sensibilité à l'humidité (MSL) du fabricant ; les niveaux supérieurs à MSL 3 nécessitent des étuvages avant l'assemblage.

Les paramètres de laminage exigent de la précision. Pour les cartes multicouches, une pression de 350 à 450 psi sur des cycles de 2 heures garantit un écoulement complet de la résine. Après laminage, vérifiez l'absence de vides à l'aide d'une inspection par rayons X automatisée (AXI).

Comment choisir des matériaux pour circuits imprimés résistants au délaminage ?

Tous les substrats pour circuits imprimés ne se valent pas. Le choix du matériau détermine directement la résistance au délaminage.

Sélectionnez des matériaux pour circuits imprimés présentant une faible absorption d'humidité (< 0,1 %), une Tg élevée (≥ 170 °C) et un CTE adapté entre les couches. Les polyimides et les céramiques hydrocarbonées surpassent le FR-4 standard dans les environnements difficiles. Vérifiez les indices de résistance au feu UL94 V-0 pour des raisons de sécurité.

)

Matrice de choix des matériaux

Évaluez le rapport coût/performance à l'aide de ces paramètres clés :

| Propriété | Plage idéale | Méthode de test | Exemple haute performance |

|---|---|---|---|

| Absorption d'humidité | ≤ 0,08 % | IPC-TM-650 2.6.2 | Rogers 4350B (0,04 %) |

| Tg | ≥ 170 °C | DSC | Isola IS410 (180 °C) |

| CDT sur l'axe Z | 1,0 N/mm | IPC-650 2.4.8 | Arlon 85N (1,3 N/mm) |

Lors du prototypage de composants électroniques spatiaux, nous avons obtenu une délamination nulle grâce au composite PTFE chargé céramique Arlon 25N, malgré 15 cycles thermiques de -55 °C à +125 °C. Pour les conceptions haute fréquence, les laminés de la série Rogers RO4000 offrent à la fois un Dk stable et une résistance à l'humidité. Demandez toujours des fiches de certification des matériaux présentant des données de test réelles, et pas seulement les affirmations des fiches techniques.

Des erreurs de conception peuvent-elles entraîner la séparation des couches d'un circuit imprimé ?

Une soudure impeccable ne peut compenser des défauts de disposition du circuit imprimé. Des erreurs de conception cachées peuvent séparer les couches.

Oui, un mauvais équilibrage du cuivre, des angles aigus dans les plans d'alimentation et des tailles de pastilles de vias inadaptées créent des concentrations de contraintes qui initient la délamination. Maintenir un diamètre de 0,3 mm |

Un circuit imprimé automobile a échoué lors d'un test de choc thermique en raison de plans d'alimentation de 510 g déséquilibrés. La redistribution du cuivre en polygones hachurés a permis de réduire la contrainte maximale de 63 %. Pour les empilements de matériaux mixtes, modélisez les différences de CTE à l'aide d'outils comme Ansys Mechanical ; visez un ΔCTE < 5 ppm/°C entre les couches adjacentes.

Quels contrôles de processus empêchent le délaminage lors de l'assemblage de circuits imprimés ?

Une carte parfaite peut néanmoins se délaminer si les processus d'assemblage s'attaquent à ses faiblesses.

Prévenez le délaminage pendant l'assemblage grâce à une précuisson (125 °C/6 h pour MSL3+), des profils de soudure inférieurs à la Tg du matériau et l'évitement de cycles de reprise multiples. Surveillez la force d'insertion par pression et les températures de durcissement du revêtement de protection.

)

Liste de contrôle de sécurité de la chaîne d'assemblage

| Étape du processus | Facteur de risque | Mesure de contrôle |

|---|---|---|

| Stockage des cartes | Absorption d'humidité | Maintenir une humidité relative de 10 % en stockage à sec avec une limite d'exposition de 72 heures |

| Préchauffage | Contrainte du gradient thermique | Vitesse de montée maximale de 3 °C/s dans les zones du four |

| Refusion SVieillissement | Température maximale supérieure à Tg | Fixer une valeur maximale de 240 °C pour le FR-4 (Tg 130 °C) |

| Reprise | Surchauffe localisée | Limiter à 2 cycles de refusion, utiliser des écrans thermiques |

| Tests | Contraintes mécaniques | Force de la sonde de test <5 N, soutenir les cartes pendant la cuisson TIC |

Lorsque nous avons mis en œuvre la cuisson sous vide (4 heures à 110 °C) pour les circuits imprimés aérospatiaux, les taux de défaillance sur site ont chuté de 82 %. Pour les assemblages sans plomb, surveiller la dégradation du masque de soudure : une décoloration plus foncée indique une surexposition. Utiliser la thermographie IR pour détecter les joints froids nécessitant une reprise avant la polymérisation finale.

Conclusion

Lutter contre le délaminage des circuits imprimés grâce à la science des matériaux, une conception intelligente et un contrôle rigoureux des processus. Des substrats secs, des agencements équilibrés et des profils thermiques doux constituent une défense infaillible contre la séparation des couches.