Quelle est la différence caractéristique entre PCB et FPC ?

À mesure que l’électronique devient plus petite et plus flexible, les ingénieurs et les concepteurs doivent décider s’ils doivent utiliser une carte de circuit imprimé rigide (PCB) ou un circuit imprimé flexible (FPC). Pour faire le bon choix, il est essentiel de connaître les différences entre les deux.

Quelle est la différence entre PCB et FPC ?

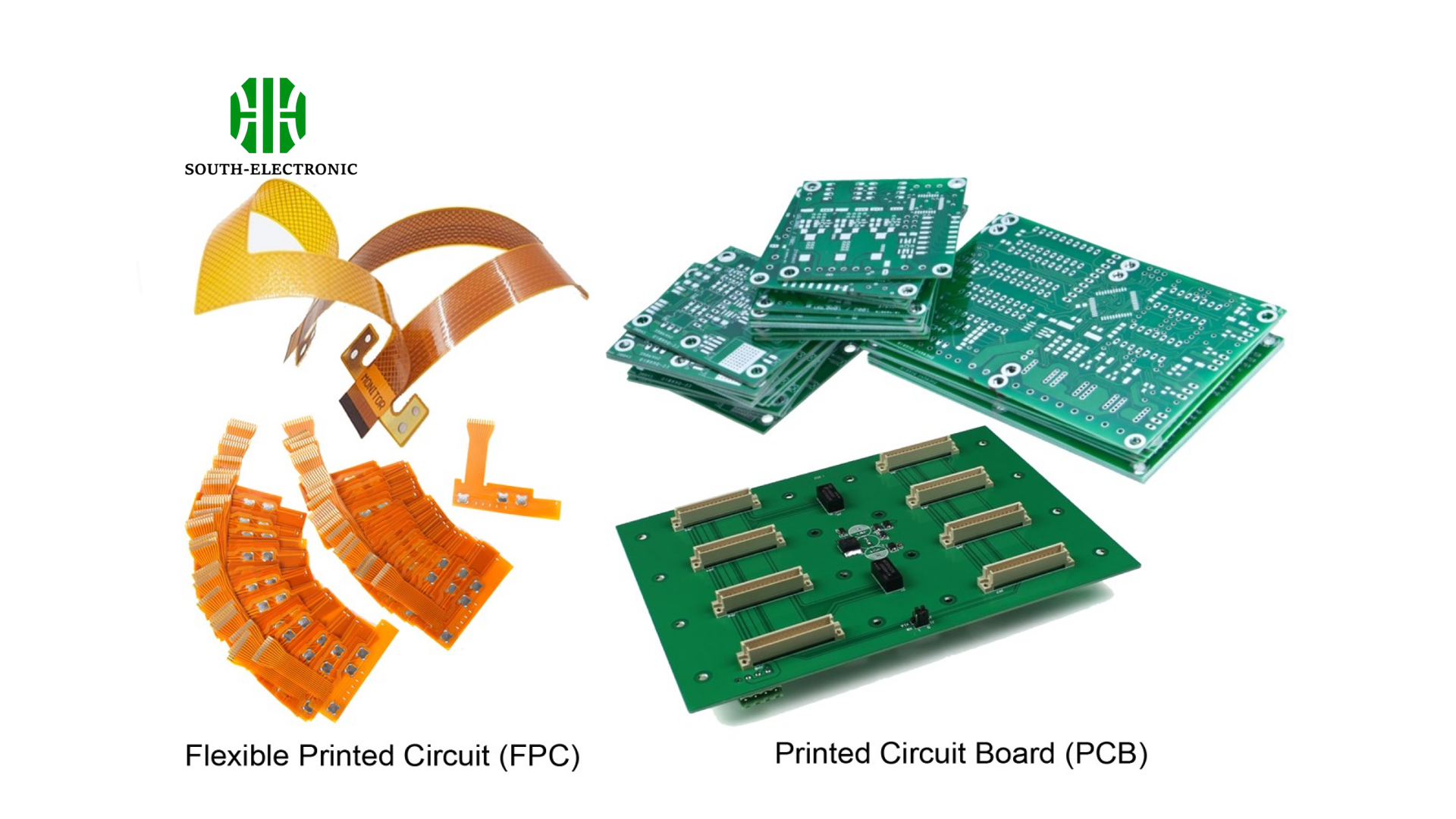

Définition de PCB

Un PCB est une carte rigide qui utilise des pistes et des pastilles de cuivre pour connecter des composants électroniques. Ces cartes fournissent une base stable pour le montage et la soudure des composants, et elles sont utilisées dans une large gamme d’applications, des appareils électroniques grand public aux équipements industriels.

Définition de FPC

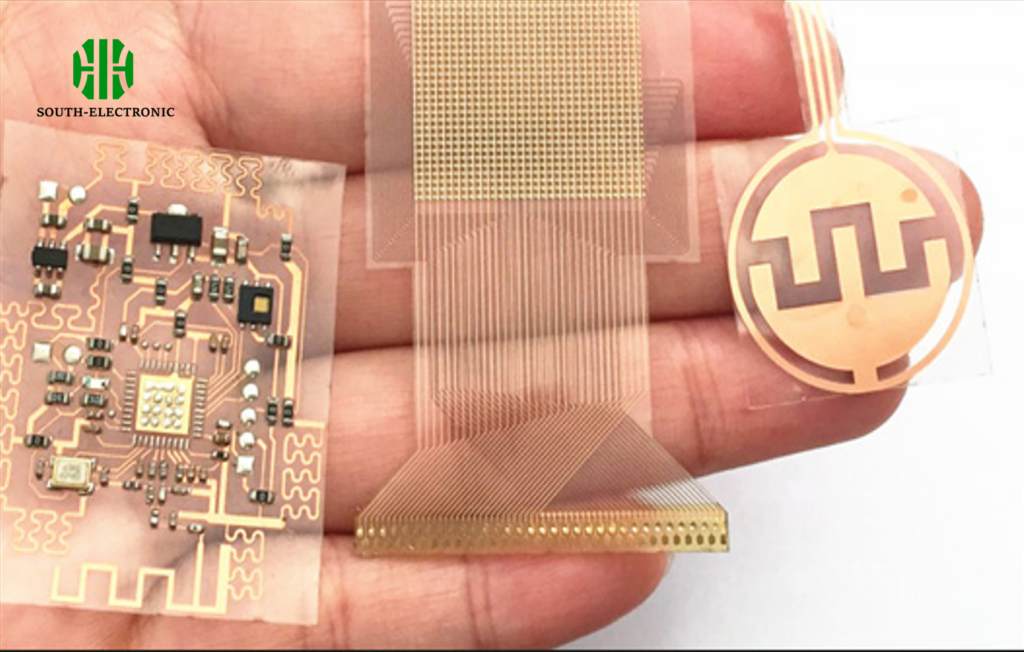

Un circuit imprimé flexible (FPC), quant à lui, est une version flexible et pliable du PCB. Il permet l’intégration de circuits électroniques dans des dispositifs où les cartes rigides sont peu pratiques. Les FPC sont fabriqués à partir de substrats flexibles, souvent en polyimide, et peuvent être pliés ou courbés sans casser le circuit.

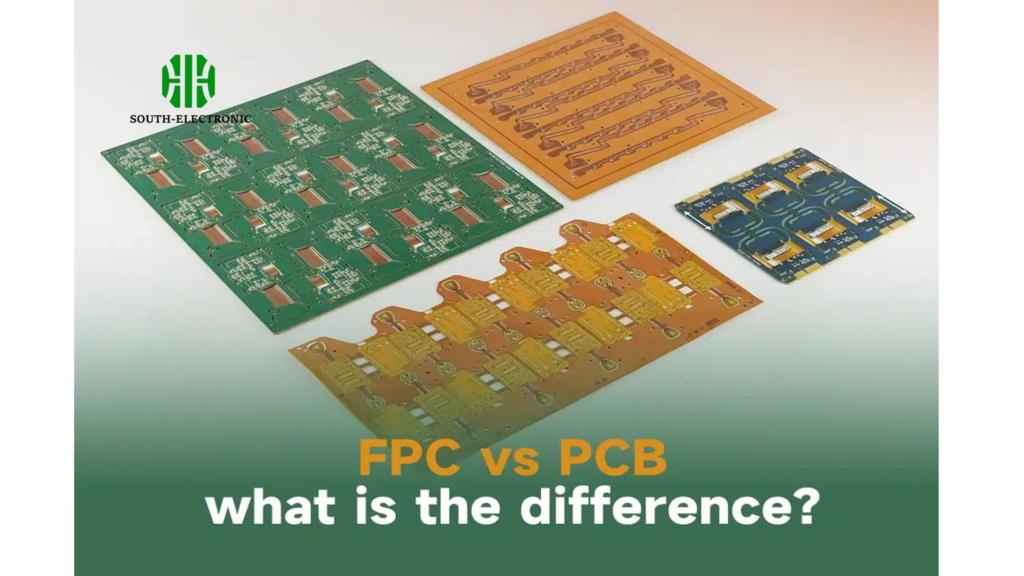

Différences Clés entre PCB et FPC

Pour visualiser la distinction entre PCB et FPC, examinons le tableau ci-dessous, qui présente les différences fondamentales :

| Facteur | PCB (Carte de Circuit Imprimé) | FPC (Circuit Imprimé Flexible) |

|---|---|---|

| Structure | Rigide, non flexible | Flexible, pliable |

| Matériau | Substrat en fibre de verre ou époxy | Polyimide ou autres substrats flexibles |

| Environnement d’application | Installations fixes standards | Environnements compacts et dynamiques |

| Coût | Coût inférieur pour la production en masse | Coût plus élevé en raison de la flexibilité |

| Complexité de conception | Convient aux conceptions simples et complexes | Convient aux conceptions complexes et économes en espace |

| Durabilité | La rigidité assure la solidité | Nécessite une protection supplémentaire, susceptible de s’user |

Quels sont les Avantages des FPC dans l’Électronique Moderne ?

Avec la demande croissante de dispositifs plus petits et portables, les circuits imprimés flexibles deviennent de plus en plus précieux. Explorons certains des principaux avantages des FPC.

- Flexibilité

Les FPC peuvent être pliés, courbés et même tordus sans endommager le circuit. Cette flexibilité permet des conceptions plus innovantes dans les appareils compacts et portables. Des dispositifs tels que les smartphones, les tablettes et l’électronique portable profitent de cette propriété.

- Conception Économe en Espace

Parce que les FPC peuvent être façonnés et pliés, ils permettent aux fabricants de concevoir des appareils électroniques qui prennent moins de place. Les FPC sont utilisés dans des configurations tridimensionnelles, permettant aux concepteurs de créer des produits plus fins et plus légers.

- Réduction de Poids

Les FPC sont fabriqués à partir de matériaux plus légers que les PCB traditionnels, ce qui contribue à réduire le poids total de l’appareil. Cela est particulièrement bénéfique dans les secteurs aérospatial et médical, où chaque gramme compte.

- Durabilité dans des Applications Dynamiques

Les FPC sont particulièrement utiles dans les environnements où les composants électroniques doivent se déplacer ou se plier, comme dans les bras robotiques, les smartphones pliables et d’autres applications avec des pièces mobiles.

Différences de Fabrication entre PCB et FPC

Le processus de fabrication des PCB et des FPC diffère considérablement. Explorons les aspects clés :

Fabrication des PCB

- Matériau du substrat : Généralement fabriqué à partir de résine époxy renforcée de fibres de verre, ce qui assure la rigidité.

- Processus : Les PCB sont fabriqués en utilisant une méthode soustractive, où le cuivre non désiré est retiré pour créer des voies conductrices.

- Couches : Des PCB multicouches peuvent être produits, permettant des conceptions complexes avec plusieurs couches conductrices.

- Limitations de Conception : Comme les PCB sont rigides, la disposition doit s’adapter à des conceptions plates et bidimensionnelles.

Fabrication des FPC

- Matériau du substrat : Utilise des matériaux flexibles comme le polyimide, qui permet au circuit de se plier.

- Processus : Similaire à la production de PCB, mais avec des complexités supplémentaires dues à la nécessité de flexibilité.

- Couches : Les FPC peuvent également être multicouches, mais la flexibilité ajoutée introduit plus de défis de conception.

- Complexité : Le processus de fabrication des FPC est plus coûteux en raison des matériaux utilisés et des étapes supplémentaires nécessaires pour assurer la flexibilité sans compromettre l’intégrité électrique.

Voici un tableau résumant les différences dans le processus de fabrication :

| Aspect | PCB | FPC |

|---|---|---|

| Matériau du substrat | Fibre de verre-époxy | Polyimide |

| Processus | Gravure soustractive | Processus additifs avec flexibilité en tête |

| Considérations de conception | Limité aux applications rigides en 2D | Supporte les conceptions flexibles en 3D |

| Coût | Moins cher pour la production de masse | Plus élevé en raison de la complexité |

Applications des PCB et FPC dans l’Électronique

Les PCB et FPC trouvent leur place dans diverses industries, chacune ayant des exigences uniques qui rendent l’une ou l’autre technologie plus adaptée.

Applications des PCB

- Électronique Grand Public : Des dispositifs tels que les téléviseurs, ordinateurs de bureau et appareils électroménagers bénéficient de l’efficacité en termes de coût et de la fiabilité des PCB.

- Équipement Industriel : Dans les usines et autres environnements industriels, les PCB offrent des solutions robustes pour les machines et les systèmes de contrôle.

- Automobile : Les PCB sont couramment utilisés dans les systèmes de contrôle automobile, les systèmes d’infodivertissement et d’autres composants électroniques des véhicules.

Applications des FPC

- Technologie Portable : Les FPC sont idéaux pour les montres intelligentes, les traqueurs de fitness et autres dispositifs portables où l’espace est limité et la flexibilité essentielle.

- Dispositifs Médicaux : Dans les applications médicales, telles que les stimulateurs cardiaques et les dispositifs implantables, les FPC sont cruciaux pour minimiser la taille et améliorer la flexibilité.

- Aérospatial : Les FPC sont utilisés dans les technologies aérospatiales où la légèreté et l’économie d’espace sont primordiales.

Le choix entre PCB et FPC dépend vraiment de ce dont vous avez besoin pour votre appareil. Si vous n’avez pas besoin de flexibilité, alors un PCB est un bon choix, stable et rentable. Mais si vous avez besoin de flexibilité et de gain de place, alors un FPC est une meilleure option.

À mesure que la technologie devient plus petite, plus flexible et plus mobile, il est important de comprendre les différences entre ces deux options. En utilisant les forces à la fois des PCB et des FPC, vous pouvez créer des solutions innovantes qui répondent aux besoins de la technologie actuelle.