Les devis de fabrication de circuits imprimés vous font transpirer ? J’ai regardé ma première facture de prototype avec un battement de cœur battant avant de découvrir que l’optimisation des coûts commence bien avant la production. Ce que les ingénieurs oublient, c’est que 74 % des dépenses inutiles sont bloquées dès la phase de conception.

Une planification précoce de la conception réduit les coûts des circuits imprimés de 20 à 45 % grâce à l’optimisation des matériaux, à des agencements faciles à utiliser et à la prévention des répétitions. Combinées à des stratégies de réduction des couches et à une architecture modulaire, ces méthodes forment un cadre global de contrôle des coûts sans compromettre la fiabilité.

Décomposons trois stratégies éprouvées qui ont transformé mes prototypes, autrefois des cauchemars budgétaires, en merveilles de rentabilité. Chaque solution répond à des problèmes spécifiques que j’ai rencontrés dans plus de 12 projets matériels.

Pourquoi une planification précoce de la conception permet-elle de réaliser des économies importantes ?

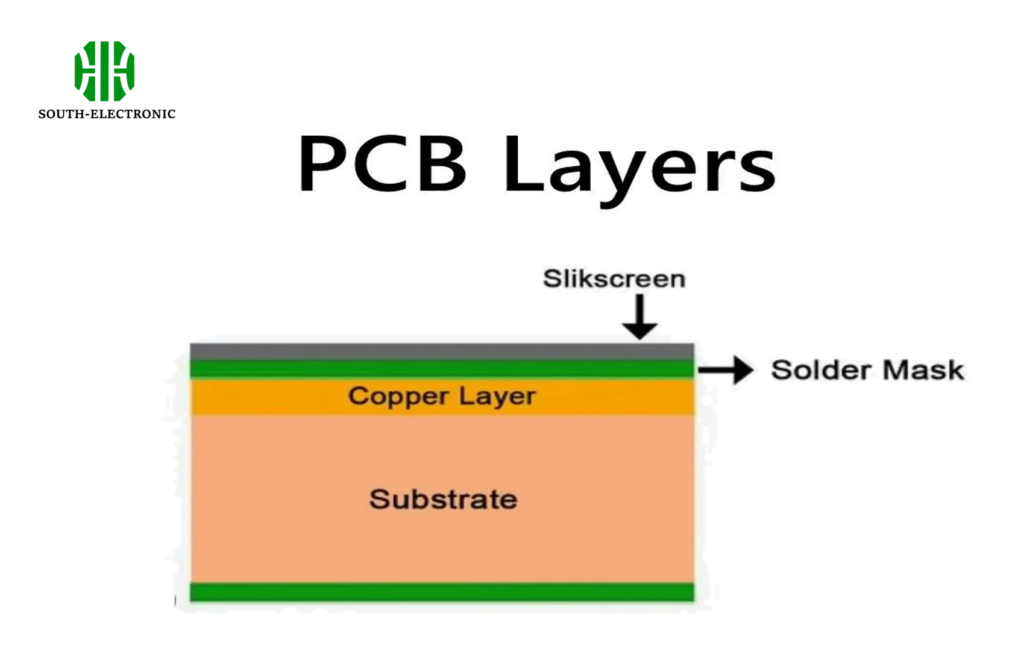

Je l’ai appris à mes dépens lorsqu’un prototype à 800 $ a échoué en raison de spécifications de masque de soudure incompatibles. Le coût de votre circuit imprimé est gravé dans le marbre dès la finalisation des schémas et des implantations : attendre la phase de fabrication revient à faire un régime après le repas de Thanksgiving.

Une planification minutieuse de la conception permet d’éviter 68 % des coûts évitables grâce aux audits des spécifications des matériaux, aux contrôles DFM et aux simulations thermiques. Elle élimine les mauvaises surprises post-production en alignant les choix de conception sur les capacités de fabrication dès le premier jour.

)

L’effet multiplicateur de coûts

| Phase de conception | Multiplicateur d’impact sur les coûts | Oublis fréquents |

|---|---|---|

| Schéma | 1x | Disponibilité des composants |

| Agencement | 5x | Désadaptations d’impédance des pistes |

| Prototypage | 15x | Tailles de perçage personnalisées |

| Production en série | 30x | Défauts de panélisation |

Le choix initial des matériaux représente à lui seul 22 % de la variation du coût total. En standardisant le FR-4 pour les applications non RF, mes coûts de nomenclature ont chuté de 18 % du jour au lendemain. La modélisation thermique lors de la phase de planification a permis d’éliminer trois couches de cuivre inutiles dans la conception de mon capteur IoT.

La réduction du nombre de couches de PCB peut-elle réellement réduire les dépenses ?

Cette carte à 8 couches vous tente par sa simplicité de routage ? J’ai déjà découpé 4 couches grâce à un placement intelligent des composants et économisé 112 $ par unité. Le nombre de couches a un impact direct sur le temps de perçage, la consommation de matériaux et les taux de défaillance.

Chaque couche de PCB supplémentaire augmente les coûts de fabrication de 15 à 30 % et la probabilité de défauts de 11 %. La réduction stratégique des couches grâce à des interconnexions haute densité permet d’économiser de 18 à 42 % sans perte de performances lorsqu’elle est réalisée avec contrôle d’impédance.

)

Matrice d’optimisation des couches

| Couches actuelles | Alternatives économiques | Principales implémentations |

|---|---|---|

| 8 | 6 | Vias borgnes/enterrés |

| 6 | 4 | Empilement de composants |

| 4 | 2 | CMS double face |

Dans mon projet d’appareil portable, l’association de composants 0201 et de la technologie via-in-pad a permis de réduire le nombre de couches de 6 à 4. L’intégrité du signal a ainsi été préservée grâce à un routage d’impédance contrôlé, tout en réduisant les coûts de fabrication de 7,8 $ par carte.

Comment la conception modulaire accélère-t-elle la production ?

Cinq cartes identiques ont échoué aux tests en raison d’un module de capteur défectueux. La conception modulaire a changé la donne : j’ai remplacé uniquement le module défectueux au lieu du circuit imprimé complet. Cette approche a permis de réduire le temps de reprise de 70 %.

L’architecture modulaire améliore l’efficacité de la production de 35 à 60 % grâce à des interfaces standardisées et des blocs réutilisables. Elle permet l’assemblage parallèle tout en réduisant les erreurs dues aux variations de conception entre les gammes de produits.

Plan d’implémentation modulaire

-

Carte système principale

- Régulation de puissance

- Microcontrôleur + mémoire

-

Modules fonctionnels

- Communications sans fil (BLE/Wi-Fi)

- Réseaux de capteurs

-

Interface mécanique

- Connecteurs standardisés

- Points de montage

Lors du développement de dispositifs de surveillance industrielle, la conception modulaire[^4] a permis d’associer des packs de capteurs personnalisés à des cartes de communication standardisées. Le délai de production est passé de 14 à 8 jours, tandis que le taux de défauts a diminué de 27 %.

Conclusion

La maîtrise des coûts des circuits imprimés intelligents ne se résume pas à des économies, mais à une planification stratégique alliant précision technique. L’optimisation des couches, les simulations en amont et l’architecture modulaire constituent une triple défense contre les contraintes budgétaires.les dépassements de capacité tout en améliorant la fiabilité de la conception.

[^1] : Explorez cette ressource pour découvrir des stratégies efficaces de réduction des coûts de fabrication de circuits imprimés et garantir des conceptions économiques.

[^2] : Découvrez les techniques d’optimisation des matériaux permettant de réaliser des économies substantielles sur les coûts de production de circuits imprimés.

[^3] : Cette ressource vous permettra de comprendre comment la réduction du nombre de couches de circuits imprimés peut entraîner des économies significatives et des gains d’efficacité dans la fabrication.

[^4] : Ce lien vous aidera à comprendre les avantages de la conception modulaire en électronique, notamment la réduction des temps de reprise et l’amélioration de l’efficacité de la production.