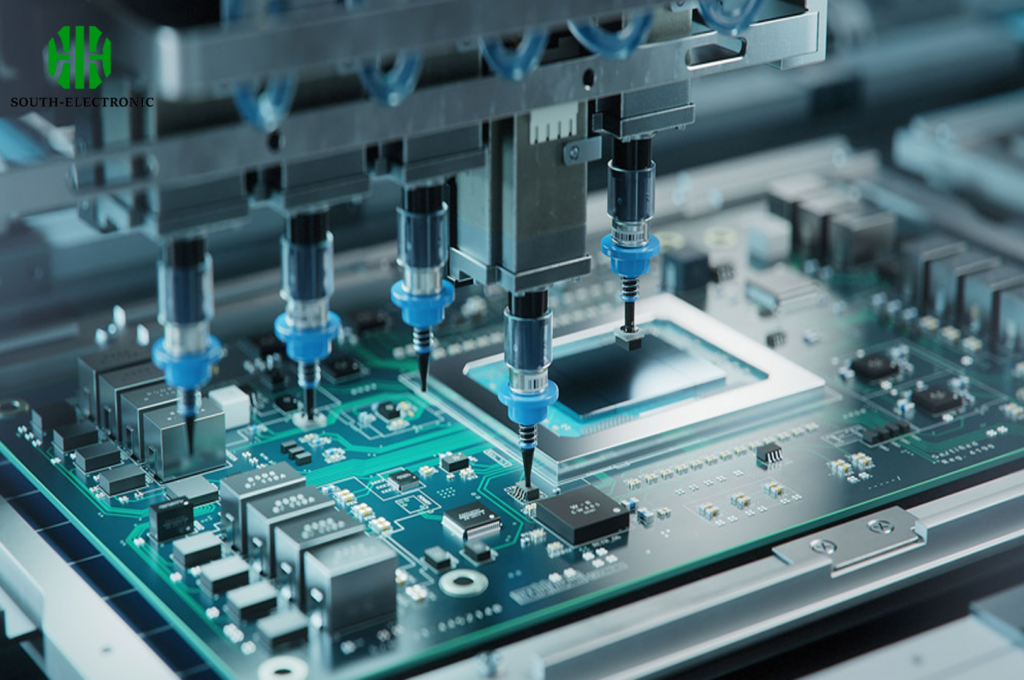

Les circuits imprimés défectueux ruinent les produits et la réputation de vos clients. Imaginez expédier des appareils défectueux : des rappels coûteux s’ensuivent instantanément. Prévenez les catastrophes grâce à des techniques de test éprouvées !

L’inspection optique automatisée (AOI), les tests en circuit (ICT), les tests à sonde mobile et les tests fonctionnels sont les contrôles de circuits imprimés les plus courants. D’autres, comme les tests par rayons X et les tests de rodage, ajoutent des niveaux de fiabilité cruciaux, détectant les défaillances avant l’expédition des produits.

Choisir les bonnes méthodes permet de réaliser des économies et d’éviter les tracas. Voyons comment chaque technique protège vos composants électroniques.

Comment choisir la bonne stratégie de test de circuits imprimés : ICT, FCT ou AOI ?

Les défaillances de circuits imprimés coûtent des milliers de dollars par heure sur les lignes de production. Choisir les mauvais tests revient à passer à côté de défauts cachés. Adaptez les méthodes à vos besoins réels !

ICT vérifie électriquement les valeurs et les connexions des composants. FCT valide l’intégralité des fonctionnalités du produit comme de vrais utilisateurs. AOI analyse les défauts visibles, comme les problèmes de soudure. Combinez-les en fonction de leur complexité.

Choisir votre boîte à outils d’inspection

Trois facteurs déterminent votre combinaison de tests : budget, volume et niveau de risque.

| Compromis de couverture de test | Méthode | Défauts détectés | Coût | Vitesse |

|---|---|---|---|---|

| AOI | Ponts de soudure, pièces manquantes | Faible | Rapide (secondes) | |

| ICT | Composants défectueux, circuits ouverts/courts-circuits | Élevé | Moyen | |

| FCT | Bugs logiciels, problèmes d’alimentation | Très élevé | Lent |

Les petits lots conviennent parfaitement à Flying Probe et AOI ; aucun montage personnalisé n’est requis. Les lignes à haut volume nécessitent la rapidité des TIC. Équipement médical ou automobile ? Ajoutez toujours le FCT pour les contrôles de sécurité. Une usine a renoncé au FCT pour des raisons de coût ; 30 % de ses thermostats intelligents surchauffaient dans les habitations. Évaluez vos risques : les petits jouets nécessitent des analyses de base, tandis que les appareils vitaux exigent une validation complète.

Commencez par AOI pour les défauts de surface, puis ajoutez des contrôles électriques si le coût des pannes dépasse les dépenses liées aux tests.

Comment les tests PCBA permettent-ils de réaliser des économies ?

Détecter une carte défectueuse après assemblage coûte 10 fois plus cher qu’une détection précoce. Les frais de rappel peuvent ruiner les petites entreprises. Les tests sont une assurance contre les gaspillages catastrophiques !

La détection précoce des défauts réduit considérablement les coûts de main-d’œuvre et de rebut. Une analyse AOI à 2 $ évite des rappels à 50 $. Des tests cohérents réduisent également les réclamations sous garantie sur toute la durée de vie du produit.

La cascade des coûts de défaillance

Trois gouffres financiers engloutissent les profits sans tests :

| 1. Étapes de perte de fabrication | Étape | Multiplicateur de coûts | Problèmes courants détectés |

|---|---|---|---|

| Composant | 1x | Pièces contrefaites | |

| Assemblage | 5x | Soudures froides | |

| Produit final | 20x | Défauts intermittents |

Mon premier prototype a raté le test de rodage ; les défaillances sur le terrain ont nécessité 200 remplacements. Une inspection aux rayons X a ensuite révélé une soudure faible sous les puces.

2. Effet d’entraînement des dommages à la marque

Une publication virale sur les réseaux sociaux concernant des gadgets défectueux effraie les futurs acheteurs. Les tests préservent le capital réputationnel.

3. Avantages du retour d’information continu

Les données de test révèlent des problèmes chroniques, comme des lots de condensateurs défectueux. La correction des causes profondes augmente durablement le rendement global, transformant les tests de dépenses en sources de profit.

Que faire en cas d’échec des tests PCBA ?

Les tests échoués paralysent les lignes de production. La panique entraîne des décisions hâtives, comme sauter des tests supplémentaires. Diagnostiquez systématiquement plutôt que de deviner !

Isolez d’abord les schémas de défaillance. Regroupez les erreurs par type de test, emplacement ou composant. Effectuez ensuite des recoupements avec les données de fabrication, comme les dates de fabrication des pâtes à braser. Enfin, validez les correctifs par des tests supplémentaires ciblés.

Cadre de débogage structuré

Corrigez les défaillances plus rapidement grâce à ces étapes :

Priorités de réponse aux défaillances

| Étape | Action | Exemples d’outils | Objectif temporel | |——|—————————–|———————|———–|

| 1 | Réplication de la panne | Caméra thermique, oscilloscope | < 1 heure |

| 2 | Détermination de la cause | Radiographie, coupes transversales | 1 à 4 heures |

| 3 | Élaboration d'une action corrective | Reprise de la soudure | 8 heures |

Lorsque notre AOI a signalé des manques de soudure, les radiographies ont révélé une épaisseur de pâte irrégulière. Le nettoyage du pochoir a corrigé 80 % des défauts.

Seuils d'escalade

- Défaillance d'une seule carte : Reprise individuelle

- 5 % de défaillance par lot : Arrêt de la ligne, vérification des modifications récentes du processus

- 10 % et plus de défaillance : Interruption des expéditions, audit de l'ensemble du flux de fabrication

Documentez chaque cas résolu dans une bibliothèque de défauts. Les défaillances serviront ainsi de guides de prévention pour les futurs problèmes. Mettez toujours à jour les tests pour détecter les défauts similaires plus tôt la prochaine fois !

Conclusion

Les tests PCBA ne sont pas facultatifs : l'AOI, l'ICT et le FCT constituent des protections essentielles contre les défauts coûteux. Choisissez des méthodes adaptées à vos risques, réagissez systématiquement aux défaillances et réalisez des économies chaque année.