Vous recherchez des circuits imprimés abordables et performants ? Vous avez besoin de matériaux fiables pour éviter les pannes coûteuses. Le FR4 résout ces risques grâce à ses propriétés équilibrées.

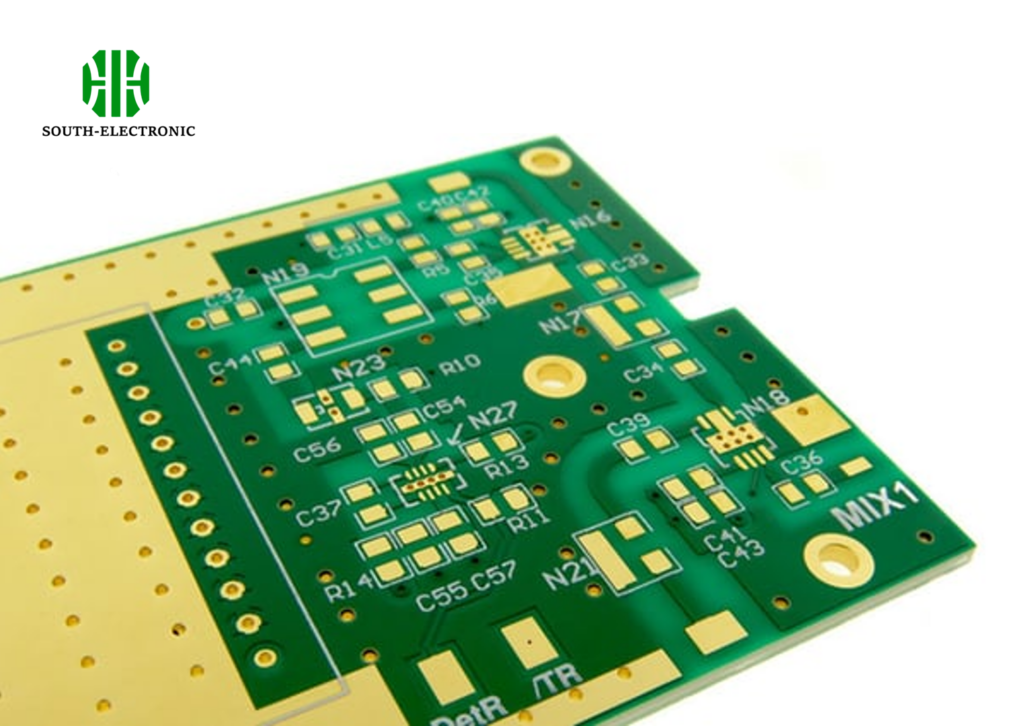

Le FR4 est un stratifié verre-époxy ignifuge utilisé comme substrat pour circuits imprimés. Ce matériau offre une excellente isolation électrique, une stabilité mécanique, une résistance à l’humidité et une tolérance à la chaleur. Le FR4 est réputé pour son rapport qualité-prix avantageux dans les applications électroniques.

Comprenez maintenant pourquoi ce matériau courant domine l’industrie. Nous analysons étape par étape les principales propriétés et considérations de conception du FR4.

Pourquoi le FR4 est-il le matériau de référence pour la fabrication de circuits imprimés ?

Vous avez du mal à trouver le bon compromis entre les matériaux pour circuits imprimés ? Les alternatives onéreuses sont souvent décevantes. Le FR4 offre des performances fiables à un prix abordable.

Le FR4 domine la fabrication de circuits imprimés grâce à son rapport qualité-prix optimal. Il offre une excellente isolation électrique et une durabilité mécanique, tout en résistant aux contraintes environnementales telles que la chaleur et l’humidité. Les fabricants le privilégient pour des résultats constants en production de masse.

Facteurs clés de la popularité du FR4

Trois piliers rendent le FR4 imbattable pour la plupart des applications :

1. Efficacité économique

| Facteur | Avantage du FR4 |

|---|---|

| Coût des matériaux | 40 % moins cher que les alternatives |

| Rendement de production | Le plus élevé du secteur |

| Frais d’outillage | Ajustements minimes |

Les usines de circuits imprimés économisent des millions grâce au FR4 sur leurs lignes de production. Ces économies se répercutent sur les consommateurs. J’ai vu des projets réduire leurs budgets de 30 % en passant au FR4.

2. Propriétés physiques équilibrées

La composition en verre époxy du FR4 assure la stabilité. La fibre de verre tissée résiste aux efforts de flexion. La matrice en résine résiste aux chocs thermiques. Ces qualités préviennent les fissures lors de l’assemblage.

3. Flexibilité de fabrication

Que ce soit par perçage ou par gravure chimique, le FR4 est compatible avec tous les procédés de fabrication de circuits imprimés. La découpe laser s’adapte avec précision. Cette polyvalence permet un prototypage rapide pour les grandes séries. Les épaisseurs standardisées simplifient l’intégration.

Constante diélectrique du FR4 : Pourquoi est-elle importante pour vos conceptions haute vitesse ?

La perte de signal nuit-elle aux circuits haute vitesse ? Les fluctuations de tension créent des erreurs de synchronisation. Le contrôle du comportement diélectrique permet d’éviter ce problème.

La constante diélectrique du FR4 (Dk = 4,3-4,9) affecte la vitesse et l’impédance du signal. Une constante Dk préserve l’intégrité du signal dans les conceptions haute fréquence. Choisir la bonne nuance de FR4 minimise la distorsion du signal.

Comprendre les performances diélectriques

Pensez aux aspects suivants pour les applications où la vitesse est critique :

Test de cohérence de la Dk

| Plage de fréquences | Variation de la Dk | Impact |

|---|---|---|

| 5 GHz | ±1,0 | Perte de signal importante |

Je spécifie un FR4 à faible Dk pour les modules radio après des tests d’échec. L’épaisseur influence également les résultats :

Corrélation de l’épaisseur du matériau

Des noyaux plus fins augmentent le couplage capacitif, ce qui augmente la Dk effective. Pour les cartes à 10 couches, je sélectionne des noyaux de 0,2 mm afin d’équilibrer densité et perte de signal.

Effets de la température

Le coefficient de dilatation thermique (Dk) varie de 15 % entre -55 °C et +150 °C. Cela entraîne une dérive de synchronisation dans les systèmes automobiles. Nous cuisons des échantillons d’essai pour valider les températures nominales. Les types FR4 modernes réduisent cette variation.

Décryptage des propriétés du FR4 : Tg, CTE, spécifications thermiques et électriques

Difficile de comprendre les fiches techniques des matériaux ? Des spécifications incorrectes peuvent entraîner des déformations des cartes ou des courts-circuits. Connaître les paramètres clés permet d’éviter les catastrophes.

Les propriétés critiques du FR4 comprennent la température de transition vitreuse (Tg), le coefficient de dilatation thermique (CTE), la conductivité thermique et la rigidité diélectrique. Ces valeurs déterminent les limites de performance sous contrainte thermique et électrique.

Décomposition des spécifications et guide de sélection

Nous classons les propriétés par fonction :

Spécifications thermiques

| Propriété | FR4 standard | FR4 à Tg élevée | Importance |

|---|---|---|---|

| Tg | 130-140 °C | 170-180 °C | Empêche le ramollissement |

| CDT (axe Z) | 50-70 ppm/°C | 40-50 ppm/°C | Réduit par fractures |

| Décomposition | 300 °C | 340 °C | Limite les dommages de soudure |

Pour les retouches répétées, je recommande le FR4 avec une Tg > 170 °C.

Performances électriques

La rigidité diélectrique protège contre les étincelles. La résistance de surface prévient les courants de fuite. Un client a réduit les défaillances sur le terrain de 70 % après avoir spécifié une rigidité diélectrique de 20 kV/mm.

Caractéristiques mécaniques

La résistance au pelage maintient les couches de cuivre en cas de vibrations. La résistance à la flexion prévient les fissures dans les appareils portables. Adaptez ces valeurs à votre environnement d’utilisation.

Conception avec FR4 : Considérations clés pour le choix et la spécification des matériaux

Vous souhaitez éviter les retards de production imprévus ? Des conceptions incompatibles peuvent être source de problèmes d’assemblage. Un choix judicieux des matériaux permet d’éviter cela.

Une conception FR4 efficace prend en compte l’empilement des couches, le poids du cuivre, la compatibilité des finitions et la gestion thermique. Adaptez ces éléments aux exigences électriques et aux conditions environnementales pour une fiabilité optimale.

Stratégies de mise en œuvre

Trois points clés garantissent le succès :

Configuration des couches

Les signaux haut débit nécessitent des plans de masse adjacents. Les couches d’alimentation nécessitent une teneur en résine Dk plus faible. Pour un contrôleur industriel à 6 couches, je place toujours les signaux entre les couches de masse.

| Type de couche | Ajustement du matériau | Avantage |

|---|---|---|

| Haute vitesse | Noyau à faible densité de diélectrique | Intégrité du signal |

| Plan d’alimentation | Tg élevé | Fiabilité thermique |

| Signal mixte | Sans halogène | Conformité environnementale |

Gestion thermique

L’épaisseur du cuivre évacue la chaleur des circuits intégrés. Les vias thermiques sous les processeurs empêchent la surchauffe. J’ai augmenté l’épaisseur du cuivre à 57 g dans les alimentations.

Partenaires de fabrication

Vérifiez les certifications des fournisseurs pour votre grade FR4. Prototypez rapidement avec les matériaux de production exacts. Une entreprise a perdu des mois à tester avec des échantillons génériques.

Conclusion

Le FR4 offre l’équilibre parfait entre coût, fabricabilité et fiabilité. Comprendre ses propriétés pour optimiser les performances de vos conceptions.