Imaginez que votre radar tombe en panne lors d’un orage soudain en Floride. Vous paniquez face à une visibilité réduite à néant. Quel composant invisible assure la fiabilité des systèmes radar ? Ce héros caché est le circuit imprimé du radar.

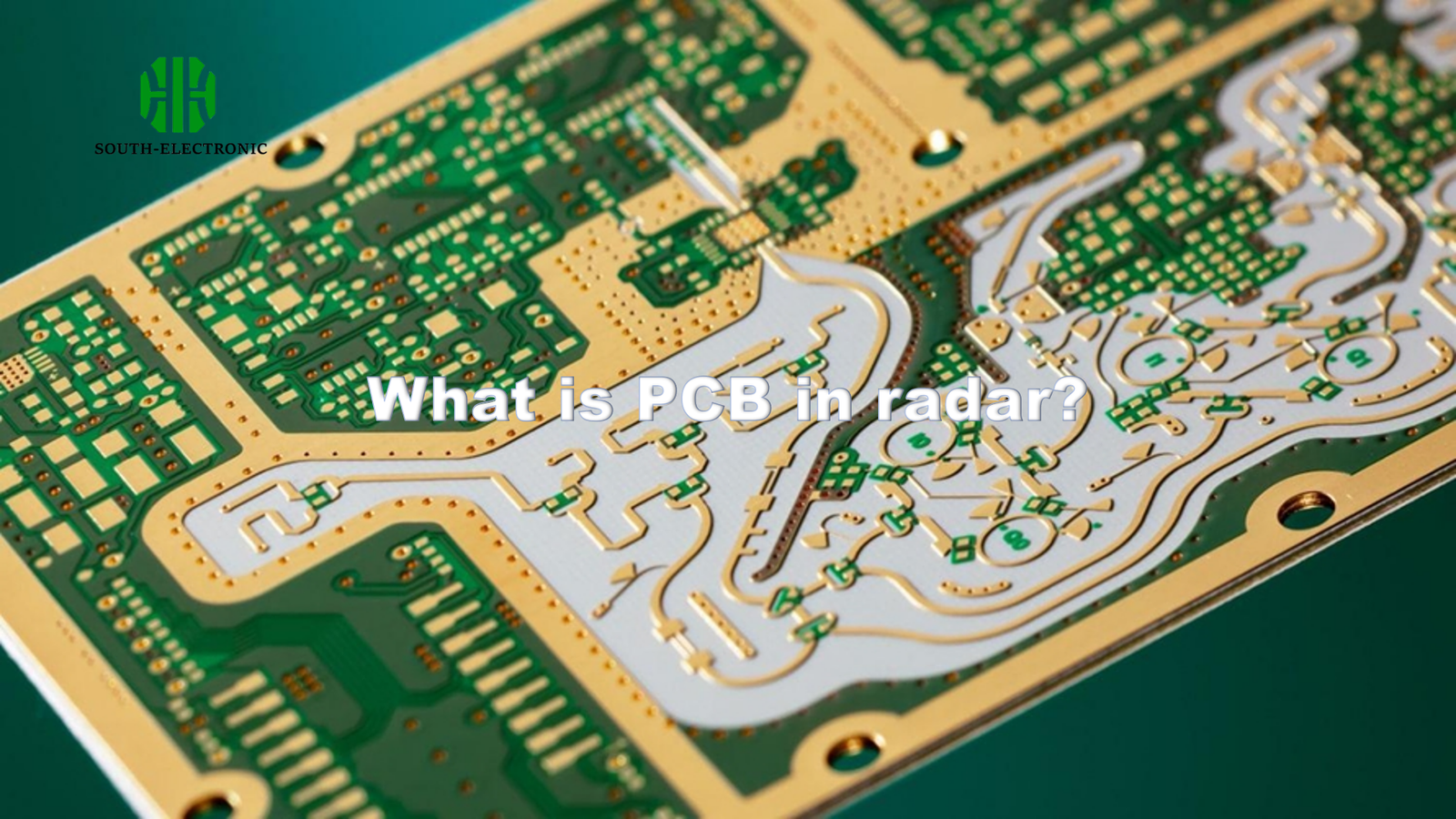

Un circuit imprimé (PCB) radar constitue l’ossature électronique des systèmes radar. Il connecte des composants critiques comme les antennes et les circuits RF, tout en gérant le traitement du signal et la durabilité environnementale, constituant ainsi la base d’une détection et de mesures précises.

Comprendre le fonctionnement des circuits imprimés radar n’est qu’un début. Leurs performances réelles dépendent de la résolution d’obstacles techniques majeurs. Examinons les défis courants et les innovations qui sous-tendent la technologie radar moderne.

Quels sont les défis de conception critiques des circuits imprimés radar dans les applications météorologiques extrêmes ?

Imaginez votre bateau naviguant sous les vents d’un ouragan lorsque le radar tombe en panne. Les circuits imprimés (PCB) sont soumis quotidiennement à des tests climatiques rigoureux, exigeant des adaptations de conception spécifiques.

Les circuits imprimés radar conçus pour des conditions extrêmes doivent maîtriser l’absorption d’humidité, les cycles thermiques rapides et les vibrations intenses grâce à des matériaux robustes, des revêtements conformes et un montage résistant aux vibrations afin d’éviter toute défaillance lors des opérations critiques de suivi météorologique.

Trois défis majeurs pèsent sur la survie des radars météorologiques sur PCB. Analysons-les systématiquement.

Catégories de contraintes environnementales

| Type de contrainte | Impact sur le PCB | Stratégie d’atténuation |

|---|---|---|

| Variations de température | Dilatation/contraction des matériaux | Stratifiés à faible CTE |

| Pénétration d’humidité | Corrosion et perte de signal | Encapsulation nano-revêtue |

| Exposition au sel | Filaments conducteurs | Masques de soudure spéciaux |

Les variations de température menacent constamment la fiabilité. Les stratifiés doivent supporter des variations de température de -40 °C à +125 °C près des côtes de Floride. Les matériaux standard se fissurent sous de telles contraintes. Les substrats à faible coefficient de dilatation thermique (CTE) sont plus performants. Ils préservent l’intégrité structurelle lors des cycles rapides de chauffage/refroidissement, courants dans les systèmes de surveillance météorologique.

La pénétration d’humidité provoque des dommages irréversibles. Même en infimes quantités, elle dégrade la précision du signal. Je recommande des revêtements conformes hydrophobes pour les installations en bord de mer. Ceux-ci créent des barrières moléculaires contre l’humidité. Les environnements salins nécessitent des protections supplémentaires. Les composants nano-revêtus résistent aux dépôts de sel conducteurs qui provoquent des court-circuits. J’ai constaté des défaillances de circuits imprimés non revêtus en quelques mois dans des tours radar côtières de Floride.

Comment choisir le bon matériau de circuit imprimé RF pour les systèmes radar Doppler haute fréquence ?

Il est possible que les radars Doppler interprètent mal la vitesse des tempêtes en raison de limitations matérielles. Des substrats de circuit imprimé inappropriés compromettent la précision de la détection de vitesse.

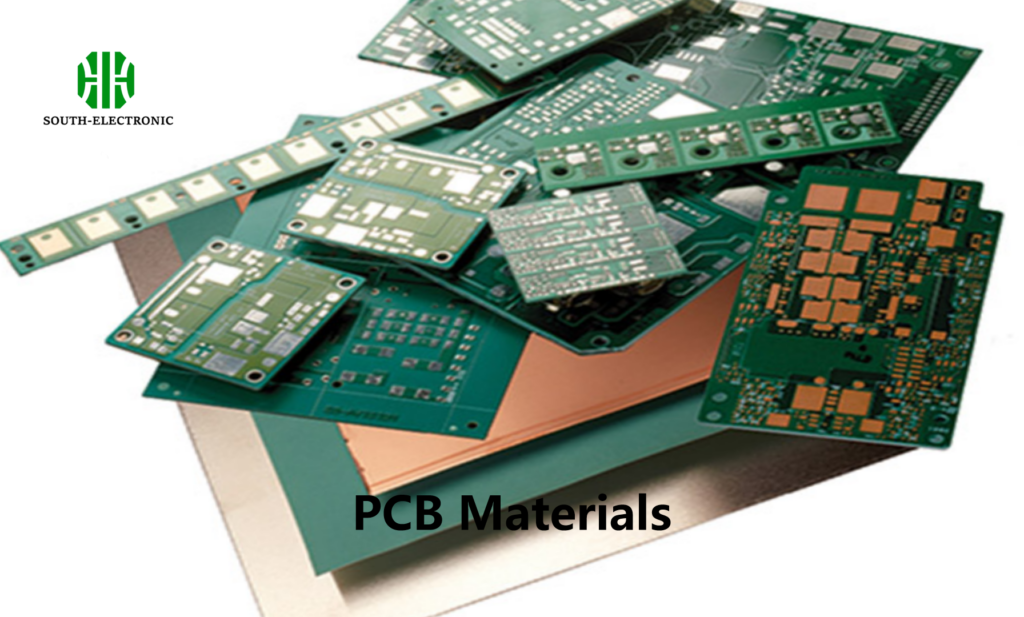

Sélectionnez des matériaux PCB présentant une constante diélectrique (Dk) stable, des tangentes de perte ultra-faibles et un contrôle strict de l’impédance. Ces propriétés garantissent une distorsion minimale du signal au-dessus de 6 GHz pour les radars Doppler, où des décalages de fréquence précis garantissent des mesures de vitesse précises.

Les propriétés des matériaux déterminent les performances RF. Trois spécifications dominent les décisions concernant les hautes fréquences.

Propriétés critiques des matériaux

| Propriété | Impact sur le radar | Plage de valeurs cibles |

|---|---|---|

| Constante diélectrique | Vitesse de propagation du signal | Stable à une variance <0,5 % |

| Tangente de perte | Atténuation du signal | <0,002 à 10 GHz |

| Rugosité de surface | Perte haute fréquence | <0,1 µm RMS |

Commencez par comprendre la stabilité diélectrique. Des matériaux comme les composites PTFE maintiennent des valeurs Dk constantes. Ils empêchent la distorsion de phase dans les calculs Doppler. Les fluctuations de température ne doivent pas altérer cette propriété. Je teste des substrats sur différentes plages de fonctionnement avant de spécifier des systèmes de suivi des ouragans.

La tangente de perte détermine la dégradation du signal. Pour les radars Doppler au-dessus de 10 GHz, des matériaux à très faible perte comme le Rogers 4350B sont essentiels. Ils préservent les signaux de retour faibles qui parcourent des kilomètres jusqu'aux récepteurs radar. Les laminés avec une rugosité de feuille de cuivre inférieure à 100 nanomètres réduisent la diffusion du signal. Cette précision préserve l'intégrité de la forme d'onde lors de la détection de légers décalages de mouvement.

Les circuits imprimés radar à bas prix peuvent-ils révolutionner l'électronique grand public ?

Imaginez les smartphones qui détectent les gestes de la main sans caméra. Des circuits imprimés radar abordables permettent désormais cette fonctionnalité tout en préservant la confidentialité.

Les circuits imprimés radar économiques transformeront les technologies grand public en intégrant la détection de mouvement par micro-ondes dans les appareils du quotidien : les smartphones détectent les gestes sans contact, les machines à laver optimisent les cycles grâce à l'analyse des tissus et les systèmes de sécurité effectuent la reconnaissance d'objets sans enregistrer les problèmes de confidentialité.

La miniaturisation et les avancées en matière de coûts créent de nouvelles opportunités. Trois facteurs sont à l'origine de cette révolution.

Innovation, moteur de l'accessibilité

| Progrès | Impact sur la réduction des coûts | Nouveaux exemples d'applications |

|---|---|---|

| SoC RF intégrés | Réduction de 60 % du nombre de composants | Suivi de mouvement des appareils de fitness |

| Matériaux FR4 standard | 5 fois moins chers que les stratifiés spéciaux | Thermostat intelligent de présence |

| Tests automatisés | Coût de production réduit de 40 % | Interface de manette de jeu |

Premièrement, les composants RF intégrés réduisent à la fois la taille et le coût. Les systèmes sur puce combinent de multiples fonctions et éliminent les composants micro-ondes séparés. Cette intégration permet de fabriquer des radars pour smartphones à seulement 3 $ de coût de production. Les matériaux FR4 standard gèrent désormais des fréquences inférieures à 60 GHz, ce qui permet de réaliser d'importantes économies par rapport aux laminés spéciaux. J'ai remplacé avec succès le coûteux matériau Rogers par des alternatives époxy modifiées pour les capteurs de mouvement.

La vérification automatisée garantit la fiabilité lors de la production en série. Les bancs d'essai micro-ondes valident les circuits imprimés radar en quelques secondes, remplaçant ainsi des heures de réglage manuel. Mon équipe a réduit les taux de défaillance à moins de 0,5 % sur 10 000 unités. Cette rentabilité permet la détection de présence par radar dans les appareils domestiques à petit budget, ce qui change la donne en matière d'accessibilité.

Conclusion

Les circuits imprimés radar constituent le fondement même d'une détection précise dans tous les secteurs, des prévisions météorologiques aux gadgets grand public, grâce à des conceptions robustes et des matériaux innovants ouvrant la voie à des applications révolutionnaires.