Avez-vous déjà rencontré des difficultés avec une répartition inégale de la pâte à braser sur votre circuit imprimé ? Imaginez une application de pâte parfaite à chaque fois. Les pochoirs CMS résolvent ce problème avec une précision chirurgicale dans la fabrication de circuits imprimés montés en surface.

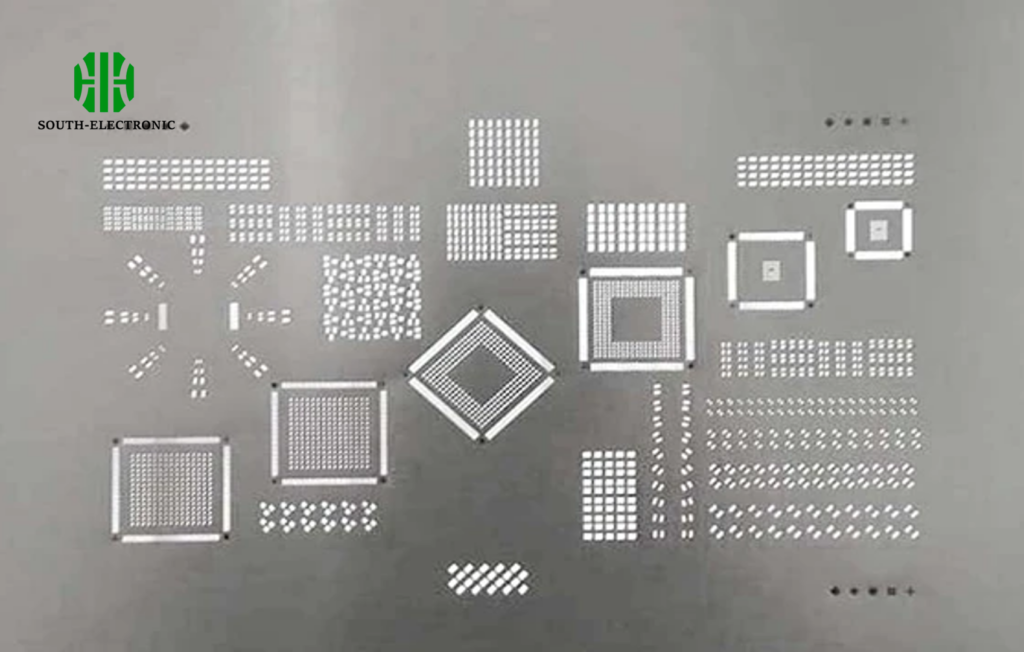

Les pochoirs CMS sont des gabarits en acier inoxydable découpés au laser qui déposent la pâte à braser avec précision sur les pastilles du circuit imprimé pendant l’assemblage. Ces outils essentiels garantissent un volume de soudure correct et un placement précis pour des connexions électriques fiables dans l’électronique moderne.

Si les pochoirs CMS peuvent paraître simples, choisir le bon type et l’utiliser correctement fait toute la différence entre une production impeccable et des reprises coûteuses. Voyons pourquoi ces outils sont incontournables dans la fabrication électronique et comment optimiser leur utilisation.

Pourquoi les pochoirs CMS sont-ils indispensables dans la fabrication électronique moderne ?

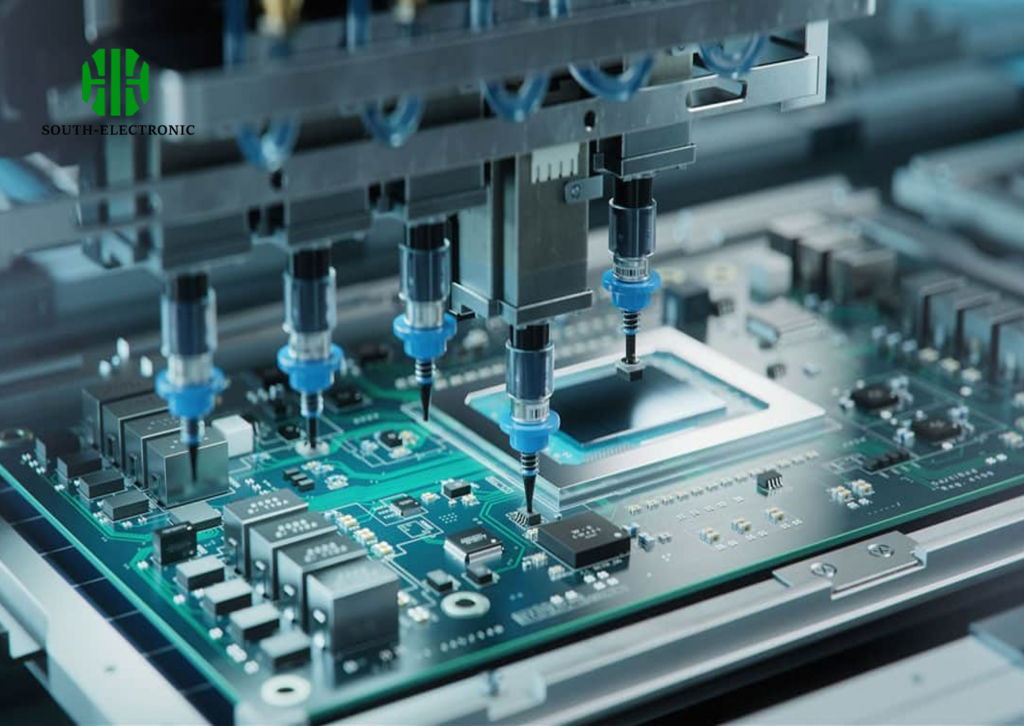

Observez n’importe quelle usine d’électronique : vous verrez des pochoirs partout. Pourquoi les fabricants insistent-ils pour utiliser ces feuilles de métal malgré leur coût ? La réponse réside dans le coût de leur non-utilisation.

Les pochoirs CMS empêchent les ponts de soudure et les joints insuffisants en contrôlant le dépôt de pâte. L’application manuelle ne peut pas atteindre une précision de 0,01 mm, ce qui rend les pochoirs obligatoires pour les composants de taille inférieure à 0402 ou les BGA à joints cachés.

Trois raisons impérieuses d’utiliser des pochoirs

-

Exigences de micro-échelle

Les composants modernes comme les puces 01005 (0,4 mm x 0,2 mm) nécessitent des dépôts de pâte plus fins qu’un cheveu. Les mains humaines tremblent, contrairement aux machines guidées par des pochoirs. -

Mesures de répétabilité

Les lignes automatisées produisent plus de 50 000 cartes par jour. Sans pochoirs, le volume de pâte varierait de ± 30 % contre ± 5 % avec des pochoirs. -

Analyse des coûts

| Scénario | Taux de défauts | Coût horaire de reprise |

|---|---|---|

| Sans pochoir | 15 % | 120 $ |

| Avec pochoir | 2 % | 20 $ |

Ce tableau explique pourquoi les fabricants s’approprient les coûts des pochoirs : ils économisent en réalité des millions grâce à la réduction des défauts.

Comment choisir entre des pochoirs avec ou sans cadre pour votre projet ?

Le choix de votre pochoir a un impact sur la flexibilité et les coûts de production plus important que vous ne le pensez. Dissipons toute confusion.

Les pochoirs avec cadre[^4] (montés sur des cadres en aluminium) conviennent aux productions à grande échelle nécessitant des modifications rapides. Les pochoirs sans cadre (feuilles d’acier nues) sont plus adaptés aux prototypes et aux petites séries où l’espace de stockage est important.

)

Matrice de décision pour le choix d’un pochoir

Tableau des principales différences

| Facteur | Pochoir avec cadre | Pochoir sans cadre |

|---|---|---|

| Temps de préparation | 2 minutes | 15 minutes |

| Coût unitaire | 250 $ et plus | 80 $ à 150 $ |

| Commande minimum | 1 pièce | 3 pièces et plus |

| Idéal pour | Séries complètes | Constructions NPI |

Quand choisir un modèle avec cadre

- Exécution de plus de 500 cartes identiques

- Sérigraphies automatisées

- Personnel d’ingénierie limité

Quand le modèle sans cadre est pertinent

- Test de 5 itérations de conception

- Budget inférieur à 1 000 $

- Imprimantes manuelles de table

Quelles sont les règles essentielles de conception de pochoirs que les professionnels ne négligent jamais ?

Une mauvaise conception de pochoir est à l’origine de 73 % des défauts de soudure (données IPC). Évitez de devenir une statistique en maîtrisant ces règles incontournables.

Les règles essentielles incluent le maintien d’un rapport hauteur/largeur d’ouverture de 1:1,5, l’utilisation de coins d’ouverture arrondis et un rapport surface/surface minimum de 85 %. Une conception adéquate permet d’éviter les billes de soudure et le « tombstoning » des composants.

Règles d’or pour une impression impeccable

1. Directives pour la géométrie des ouvertures

- Les coins arrondis réduisent l’adhérence de la pâte

- Les parois trapézoïdales améliorent le décollement

2. Tableau de sélection des épaisseurs

| Pas des composants | Épaisseur du pochoir |

|---|---|

| >1,27 mm | 150 µm |

| 0,65-1,27 mm | 130 µm |

| <0,65 mm | 100 µm |

3. Protocole de nettoyage

Toutes les 5 impressions pour les pâtes sans nettoyage

À chaque impression pour les pâtes hydrosolubles

Enfreindre ces règles peut entraîner des courts-circuits ou des joints insuffisants. J’en ai fait l’expérience à mes dépens lorsqu’une conception QFN au pas de 0,4 mm a ignoré les rapports largeur/épaisseur ; un lot entier a été mis au rebut.

Comment éviter 6 erreurs coûteuses de pochoir qui ruinent la qualité du SMA ?

De sOuvertures étirées, angles de raclette incorrects, les erreurs de pochoirs s’accumulent tout au long de la production. Éliminons ces pièges courants.

Principales erreurs : nickelage négligé pour un pas fin, calculs de taille d’ouverture incorrects, utilisation de pochoirs endommagés, nettoyage insuffisant, tension incorrecte et alliages de soudure inadaptés. Toutes ces erreurs sont à l’origine de défaillances d’assemblages SMA (montage en surface) (https://www.ipc.org/system/files/technical_resource/E9%26S08_02.pdf)[^5].

Décryptage et solutions des erreurs

1. Mauvais choix de matériau

Utiliser du nickel électroformé pour un pas < 0,5 mm plutôt que de l'acier inoxydable standard

2. Ignorer les repères de référence

Inclure 3 repères de référence globaux pour un alignement précis

3. Problèmes de pression de la raclette

| Symptôme | Réglage de la pression |

|---|---|

| Dépôts striés | Augmentation de 10 % |

| Dégorgement de pâte | Diminution de 15 % |

4. Ignorer les réductions

Pour les composants mixtes, utiliser des réductions de 50 µm dans les zones denses

5. Stockage médiocre

Suspendre verticalement dans un endroit climatisé (22 °C ± 3, HR < 60 %)

6. Paramètres laser

Régler une largeur d'impulsion < 30 ns pour des parois d'ouverture propres

Corriger ces erreurs et observer une augmentation de 27 % de votre rendement au premier passage (moyenne du secteur).

Conclusion

Les pochoirs CMS sont des outils de précision au service de l'électronique moderne. Choisir le bon type, respecter les règles de conception et éviter les erreurs courantes garantit un assemblage de circuits imprimés fiable et rentable, du prototype à la production en série.

[^1] : Découvrez le rôle crucial de la répartition de la pâte à braser dans l'assemblage de circuits imprimés et son impact sur la fiabilité globale du produit.

[^2] : Explorez ce lien pour comprendre comment les pochoirs CMS améliorent la précision et l'efficacité de la fabrication de circuits imprimés, garantissant ainsi une électronique de haute qualité.

[^3] : Découvrez des stratégies efficaces pour éviter les pontages de soudure, un problème courant dans l'assemblage de circuits imprimés pouvant entraîner des défauts coûteux.

[^4] : Découvrez les avantages des pochoirs encadrés pour une production en grande série et des modifications rapides, améliorant ainsi l'efficacité de votre projet.

[^5] : Comprendre les causes des défaillances des SMA peut vous aider à éviter des erreurs coûteuses lors de l'assemblage de circuits imprimés.

[^6] : Découvrez les avantages du nickel électroformé pour les applications à pas fin afin d'améliorer la qualité de votre assemblage de circuits imprimés.