Avez-vous déjà rencontré des problèmes de distorsion de signal dans vos conceptions de PCB à haute vitesse ? Vous percez des dizaines de vias, mais les composants ne cessent de rapetisser. Le placement traditionnel des vias ressemble maintenant à un parcours d’obstacles pour vos traces.

Via-in-pad place des trous filetés directement dans les pads de soudure des composants, éliminant les canaux de via séparés. Cette technique d’économie d’espace préserve l’intégrité du signal dans les conceptions à haute fréquence comme les routeurs 5G et les appareils IoT tout en permettant des dispositions de composants ultra-denses.

Les appareils électroniques modernes exigent une miniaturisation radicale des PCB – mais sacrifiez-vous les performances pour la taille ? Décomposons cette technique révolutionnaire à travers quatre lentilles critiques que chaque ingénieur devrait examiner.

Qu’est-ce que la technologie Via in Pad ?

Votre smartphone vient de perdre le signal GPS – encore une fois. Le placement des vias pourrait-il avoir un impact sur les performances RF ? Bienvenue dans le funambulisme de la conception de PCB entre miniaturisation et fonctionnalité.

Avez-vous déjà rencontré des problèmes de distorsion de signal dans vos conceptions de PCB à haute vitesse ? Vous percez des dizaines de vias, mais les composants ne cessent de rapetisser. Le placement traditionnel des vias ressemble maintenant à un parcours d’obstacles pour vos traces.

Via-in-pad[^1] place des trous filetés directement dans les pads de soudure des composants, éliminant les canaux de via séparés. Cette technique d’économie d’espace préserve l’intégrité du signal[^2] dans les conceptions à haute fréquence comme les routeurs 5G et les appareils IoT tout en permettant des dispositions de composants ultra-denses.**

Les appareils électroniques modernes exigent une miniaturisation radicale des PCB[^3] – mais sacrifiez-vous les performances pour la taille ? Décomposons cette technique révolutionnaire à travers quatre lentilles critiques que chaque ingénieur devrait examiner.

Qu’est-ce que la technologie Via in Pad ?

Votre smartphone vient de perdre le signal GPS – encore une fois. Le placement des vias pourrait-il avoir un impact sur les performances RF ? Bienvenue dans le funambulisme de la conception de PCB entre miniaturisation et fonctionnalité.

Via-in-pad intègre des trous conducteurs directement dans les points de connexion des composants, remplaçant les vias traditionnelles hors pad. Cette économie d’espace de 0,2 à 0,3 mm par via s’avère cruciale dans les circuits RF et les packages BGA où chaque espace compte.

)

Stratégies de mise en œuvre de base

| Méthode | Taille du trou | Matériau de remplissage | Finition de surface | Application clé |

|---|---|---|---|---|

| Remplissage non conducteur | 0,15-0,2 mm | Époxyde | ENIG | Analogique à basse fréquence |

| Pâte conductrice | 0,1-0,15 mm | Polymère d’argent | HASL | Distribution de puissance |

| Bouchon de cuivre | <0,1 mm | Cu électrolytique | Immersion dans l'étain | RF à ondes millimétriques |

Les packages BGA avec une pas de 0,4 mm exigent une mise en œuvre via-in-pad – sans exception. La connexion de puce contrôlée nécessite littéralement un contact direct pad-à-balle. Mais voici le piège : un remplissage de cuivre incorrect entraîne 73 % des défauts d'assemblage selon les normes IPC-7093B. J'ai déjà détruit un lot entier de modules IoT en raison d'un remplissage de via incomplet – une leçon de 8 000 $ en vérifications DFM.

Quand devez-vous choisir Via in Pad par rapport aux vias standard ?

Votre prototype a échoué aux tests EMI. Deux nanovias supplémentaires par pad pourraient être en cause. Mais changer de technique en cours de conception ressemble à réaménager un moteur d'avion en plein vol.

Choisissez via-in-pad lorsque : – La fréquence du composant est de 3 GHz – L'espace disponible sur la carte est inférieur à 12 cm² Sinon, les vias standard offrent une meilleure relief thermique[^4] et un coût inférieur pour les applications conventionnelles.

)

Facteurs de sélection critiques

| Paramètre | Seuil Via-in-Pad | Raisonnement | Impact sur le coût |

|---|---|---|---|

| Densité de pas | <0,6 mm | Évite le rétrécissement des traces | +25% |

| Charge thermique | <2 W par pad | Évite les problèmes de refusion de la soudure | +18% |

| Contrôle d'impédance | Tolerance de ±5% | Maintient l'intégrité du signal | +30% |

| Méthode d'assemblage | Refusion uniquement | Incompatible avec le soudage à l'onde | +12% |

Les contrôleurs de moteur industriels m'ont appris cet équilibre – via-in-pad a permis de réduire la carte de pilote de 40 %, mais les tests de cyclage thermique ont révélé des cratères de pad. La solution ? Des dispositions hybrides combinant les deux types de vias, en optimisant où la densité compte le plus sans surchauffer les composants.

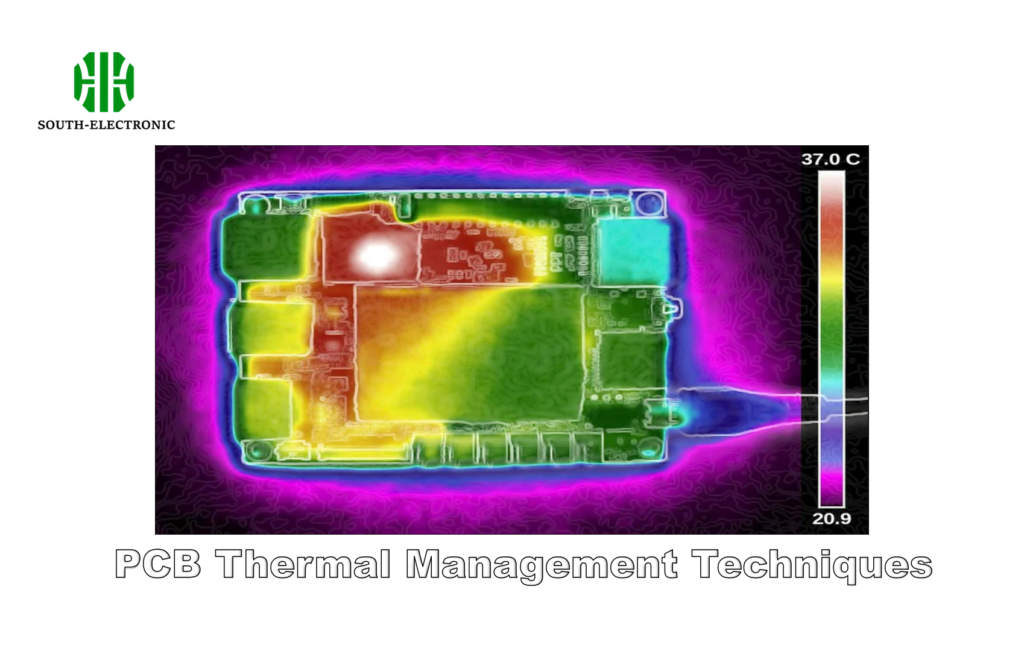

Le Via in Pad peut-il résoudre vos problèmes de gestion thermique ?

Le tableau LED continue de brûler. Vous avez ajouté des vias thermiques[^5] – maintenant la soudure s'infiltre dans les trous. Le purgatoire de l'ingénieur : résoudre un problème, en créer un autre.

Via-in-pad améliore les chemins thermiques de 15 à 25 % grâce à des connexions en cuivre directes. Cependant, une dissipation de chaleur non contrôlée entraîne des vides de soudure dans 38 % des cas – nécessitant un remplissage précis sans vide et des motifs de relief thermique.

)

Comparaison des performances thermiques

| Métrique | Vias standard | Via-in-Pad | Amélioration |

|---|---|---|---|

| Taux de transfert de chaleur | 85 W/mK | 210 W/mK | 147% ↑ |

| Résistance thermique | 12°C/W | 7,4°C/W | 38% ↓ |

| Stabilité de refusion | 4/5 | 2,5/5 | Compromis |

| Cycles de reprise | 3-5 | 1-2 | Limitation |

Les contrôleurs de moteur de drone ont révélé le double tranchant de la technologie via-in-pad en termes de thermique. Les connexions directes cuivre-à-pad ont dissipé la chaleur 22 % plus rapidement… jusqu'aux tests sur le terrain en été. La chaleur ambiante combinée à la conduction via a entraîné une refusion de la soudure à 10 ℃ inférieure à la spécification. La solution ? Ajuster les profils de refusion et utiliser des rayons de relief thermique de manière créative.

Quel est l'impact du Via in Pad sur la qualité de l'assemblage SMT ?

Votre nouveau prototype présente 12 % de défauts de tombstoning. Les assembleurs blâment le « layout de via fantaisiste » – mais quel aspect est réellement à l'origine des défaillances ?

Via-in-pad introduit 3 défis SMT clés : 1. Soudure s'infiltre dans les vias (taux de défaut de 42 %) 2. Formation de vides sous les composants (en moyenne 17 % de la surface) 3. Profils thermiques inégaux entraînant du tombstoning (5-8 % d'occurrence)

)

Contrôle de la qualité d'assemblage

| Type de défaut | Méthode de prévention | Ajustement du processus | Impact sur le coût |

|---|---|---|---|

| Soudure s'infiltre | Bouchon de via (+0,03 mm de cuivre) | Inspection de bouchon avant refusion | +0,18 $/pad |

| Formation de vide | Refusion sous vide (+6 psi) | Sélection de pâte de soudure | +8 % du cycle |

| Inclinaison du composant | Géométrie de pad modifiée | Conception de pochoir | +1 200 $ NRE |

| Déséquilibre thermique | Contrôle de zone dynamique | Réglage du profil de refusion | +15 % du temps |

L'assemblage de dispositifs médicaux a exigé un contrôle de processus méticuleux. Via-in-pad a nécessité le passage à une pâte de soudure sans nettoyage avec 89 % de teneur en métal, réduisant les vides de 14 % à 3,2 %. Mais chaque ajustement de processus a ajouté 2 000 $ à la configuration d'assemblage – acceptable pour les pacemakers, prohibitif pour les gadgets grand public.

Conclusion

Via-in-pad permet une miniaturisation révolutionnaire pour les conceptions RF et BGA, mais nécessite une gestion thermique précise et ajoute 20-30 % de coûts de fabrication. Mettez-le en œuvre avec jugement là où les performances justifient les dépenses – et non comme solution générale.

[^1] : Découvrez comment la technologie Via-in-pad peut améliorer vos conceptions de PCB en préservant l'intégrité du signal et en économisant de l'espace.

[^2] : Comprendre l'intégrité du signal est crucial pour optimiser les conceptions de PCB à haute vitesse et assurer des performances fiables.

[^3] : Apprenez-en davantage sur les défis et les solutions de miniaturisation des PCB pour maintenir les performances sans compromettre la qualité.

[^4] : Comprendre le relief thermique est crucial pour assurer la fiabilité de vos conceptions de PCB, en particulier sous des charges thermiques élevées.

[^5] : Comprendre les vias thermiques peut vous aider à optimiser vos conceptions de PCB pour une meilleure dissipation de la chaleur et une fiabilité accrue.