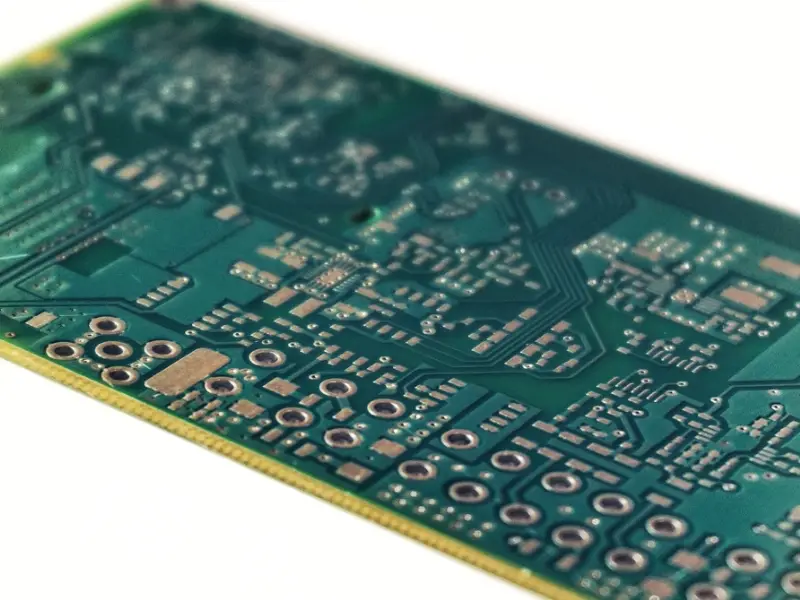

لوحات PCB ذات 6 طبقات عالية الجودة

South-Electronic

اختر South-Electronic للحصول على أفضل جودة وموثوقية وقيمة لتلبية احتياجاتك في لوحات الدوائر المطبوعة. جرب الفرق مع خدمتنا الشاملة للوحات PCB ذات 6 طبقات – من البداية إلى النهاية، نعدك بالدقة، والمتانة، والالتزام بأعلى معايير الصناعة.

لماذا تختار South-Electronic؟

في South-Electronic، نحن ندرك أهمية الحصول على الحلول المناسبة لمشاريع لوحات PCB ذات 6 طبقات. نحن الأفضل في مجال الابتكار في لوحات الدوائر المطبوعة، ويمكننا تخصيص الحلول وتوفير الدقة التي تحتاجها لإنجاح مشروعك. نحن ملتزمون بتقديم أفضل التكنولوجيا والحلول لضمان نجاحك.

-

المرونة في الطلب

اجعل طلب ما تحتاجه أمراً سهلاً.

سواء كنت بحاجة إلى لوحة واحدة أو دفعة كبيرة، بدون كميات طلب دنيا صارمة، يمكنك البدء من قطعة واحدة فقط. يتيح لك ذلك المرونة للتجربة، أو النمذجة الأولية، أو توسيع الإنتاج وفقاً لاحتياجاتك الخاصة. -

فريق ذو خبرة

ستستفيد من خبرة فريق متمرس.

بفضل سنوات من الخبرة العملية، يفهم فريقنا تحدياتك وهو جاهز لتقديم حلول تتماشى مع رؤيتك. من التوصيات المتعلقة بالتصميم إلى الأفكار حول التصنيع، نحن هنا لمساعدتك في كل خطوة. يضمن هذا المستوى من الخبرة تحقيق أفضل النتائج في الوقت المحدد وضمن الميزانية. -

رقابة صارمة على الجودة

أنت تستحق أفضل المنتجات، وهذا بالضبط ما نقدمه.

كل لوحة PCB ذات 6 طبقات تنتجها South-Electronic تخضع لفحوصات جودة صارمة للتأكد من مطابقتها لمعاييرك الدقيقة. مع شهادات معتمدة مثل UL وCE وIATF16949 وISO13485، يمكنك أن تطمئن إلى أن منتجاتك تصنع وفقاً لأعلى المعايير العالمية. نحن ملتزمون بتجاوز توقعاتك من حيث الأداء والموثوقية مع كل لوحة نقوم بإنتاجها. -

خدمة شاملة

ستحصل على شريك يقدم خدمات متكاملة.

تسمح لنا مجموعة واسعة من معدات المعالجة المتقدمة بإدارة كل مرحلة من مراحل الإنتاج، لذلك لن تضطر أبداً إلى القلق بشأن الاستعانة بمصادر خارجية لعدة موردين. سواء كانت لوحات معقدة متعددة الطبقات أو نماذج أولية سريعة، لدينا الأدوات والخبرة لضمان التعامل مع كل جانب من جوانب مشروعك بسلاسة وكفاءة. -

تسليم سريع

ستحصل على شريك يقدم خدمات متكاملة.

تسمح لنا مجموعة واسعة من معدات المعالجة المتقدمة بإدارة كل مرحلة من مراحل الإنتاج، لذلك لن تضطر أبداً إلى القلق بشأن الاستعانة بمصادر خارجية لعدة موردين. سواء كانت لوحات معقدة متعددة الطبقات أو نماذج أولية سريعة، لدينا الأدوات والخبرة لضمان التعامل مع كل جانب من جوانب مشروعك بسلاسة وكفاءة. -

ضمان الرضا

رضاك هو محور كل ما نقوم به.

بصفتنا مصنعاً معتمداً بشهادة ISO9001، تلتزم South-Electronic بتقديم منتجات عالية الجودة مع تواصل واضح واستباقي. نضمن أن يلبي كل طلب معاييرك ونبقيك على اطلاع طوال العملية. هذا الالتزام بالجودة والخدمة يعني أنه يمكنك الوثوق بنا لتقديم ما تحتاجه تماماً، في كل مرة.

مشاريع ذات صلة قمنا بها

آراء العملاء

الأسئلة الشائعة

أكثر الأسئلة شيوعاً

أرسل لنا رسالة

كلما كانت التفاصيل أكثر دقة، كلما تمكنا من المضي قدمًا إلى الخطوة التالية أسرع.

الدليل الكامل للوحة PCB ذات 6 طبقات

المحتويات

الفصل 1

مقدمة إلى لوحة PCB ذات 6 طبقات

لوحة PCB ذات 6 طبقات (لوحة الدوائر المطبوعة) هي نوع من اللوحات التي تحتوي على ست طبقات من النحاس والمواد العازلة. تُستخدم هذه اللوحات في الأجهزة الإلكترونية الأكثر تعقيداً التي تحتاج إلى القيام بأشياء أكثر، وتحسين الإشارات، والعمل بكفاءة أفضل. تتيح الطبقات الإضافية انتقالاً أفضل للإشارات والطاقة، مما يجعلها مناسبة للتقنيات الحديثة حيث الحاجة لتوفير المساحة، والسرعة، واستهلاك أقل للطاقة.

اليوم، تُستخدم لوحات PCB ذات 6 طبقات في العديد من التطبيقات. تجدها في الهواتف، وأجهزة الكمبيوتر، والمعدات الطبية، والسيارات. فهي مثالية للتطبيقات التي تحتاج إلى أن تكون صغيرة، متعددة الوظائف، وسريعة. يمكنها التعامل مع الإشارات عالية التردد ومنع التداخل من إشارات أخرى، مما يجعلها مناسبة للتطبيقات التي تتطلب أداءً عاليًا.

الفصل 2

لماذا نستخدم لوحة PCB ذات 6 طبقات؟

هناك عدة أسباب لاختيار لوحة PCB ذات 6 طبقات، منها:

تحسين سلامة الإشارة: بفضل الطبقات الإضافية المخصصة للطاقة ومستويات الأرضي، تساعد لوحة PCB ذات 6 طبقات على تقليل التداخل وضمان نقل الإشارات بشكل مستقر. يُعتبر هذا مهمًا بشكل خاص في الأجهزة التي تستخدم إشارات عالية التردد، حيث يقلل من تدهور الإشارة والتداخل بين الطبقات. كما تسمح الطبقات الإضافية بتحكم أفضل في المعاوقة، وهو أمر مهم للحفاظ على جودة الإشارة في الدوائر عالية السرعة.

تقليل الضوضاء بشكل أفضل: تساعد لوحة PCB ذات 6 طبقات على تقليل التداخل الكهرومغناطيسي (EMI) وتداخل الترددات الراديوية (RFI) من خلال توفير طبقات أرضية إضافية تعمل كدروع بين طبقات الإشارة. يقلل هذا التأثير من خطر الضوضاء والتداخل غير المرغوب فيه على أداء اللوحة. من خلال تحسين تقليل الضوضاء، تسهم لوحات PCB ذات 6 طبقات في تشغيل أكثر موثوقية واستقرارًا، لا سيما في التطبيقات الحساسة مثل الأجهزة الطبية وأنظمة الاتصالات.

تحسين تبديد الحرارة والمتانة: مع ازدياد قوة المكونات الإلكترونية، يصبح التحكم في تبديد الحرارة أمرًا حاسمًا لضمان طول العمر والأداء. يوفر التصميم المكون من 6 طبقات إدارة حرارية محسنة من خلال توزيع الحرارة عبر طبقات متعددة، مما يسمح بتوزيع أفضل للحرارة على لوحة الدائرة. يساعد هذا في منع النقاط الساخنة التي قد تتسبب في تلف المكونات أو تقليل عمرها الافتراضي. بالإضافة إلى ذلك، تعزز البنية السميكة والمتعددة الطبقات للوحة PCB ذات 6 طبقات من قوتها الميكانيكية، مما يجعلها أكثر متانة ومقاومة للإجهاد البدني.

دعم التطبيقات عالية السرعة: تتطلب العديد من الإلكترونيات الحديثة معالجة إشارات ونقل بيانات عالي السرعة، خاصة في صناعات مثل الاتصالات والحوسبة والإلكترونيات السياراتية. تعد لوحات PCB ذات 6 طبقات مناسبة جدًا للتطبيقات عالية السرعة لأنها تحافظ على سلامة الإشارة وتقلل الضوضاء. توفر الطبقات الإضافية فصلاً أفضل بين مسارات الإشارة، مما يقلل من التداخل ويضمن نقل الإشارات عالية السرعة بدقة. وهذا يجعلها خيارًا مثاليًا للأجهزة مثل الهواتف الذكية، وأنظمة تخزين البيانات، وأنظمة التحكم المتقدمة في السيارات، حيث تكون السرعة والموثوقية ذات أهمية قصوى.

باختصار، توفر لوحة PCB ذات 6 طبقات مزايا كبيرة للأجهزة الإلكترونية المتقدمة، مما يعزز الأداء والموثوقية والمتانة. تجعل هذه الفوائد منها الخيار المفضل للمهندسين والمصنعين الذين يعملون على تطبيقات عالية الأداء والتردد.

الفصل 3

كيف يتم تصنيع لوحات PCB ذات 6 طبقات؟

تصنيع لوحة PCB ذات 6 طبقات هو عملية دقيقة تتطلب تخطيطاً وتنفيذاً لضمان الأداء. يبدأ بتحديد ترتيب الطبقات، اختيار المواد، وتحديد نوع الفيات المطلوبة لتوصيل الطبقات. دعونا نلقي نظرة على كل جانب:

1. ترتيب الطبقات (Layer Stack-Up)

ترتيب الطبقات في لوحة PCB ذات 6 طبقات هو ترتيب طبقات النحاس الموصلة والمواد العازلة التي تشكل اللوحة. يحتوي الترتيب النموذجي على طبقتين داخليتين للإشارة، ومستويين للطاقة (واحد للطاقة وآخر للأرضي)، وطبقتين خارجيتين لتوجيه الإشارات. التكوينات الأكثر شيوعاً هي:

Signal 1 / Ground / Signal 2 / Power / Ground / Signal 3

Signal 1 / Ground / Power / Signal 2 / Ground / Signal 3

تعمل هذه التكوينات على حماية طبقات الإشارة باستخدام طبقات الأرضي والطاقة لتقليل التداخل الكهرومغناطيسي (EMI). تساعد طبقات الطاقة في توزيع الطاقة وتقليل الضوضاء. تساعد هذه الطريقة في التحكم في المعاوقة وتحسين سلامة الإشارة للتطبيقات عالية السرعة والتردد.

2. اختيار المواد (Material Selection)

تؤثر المواد المستخدمة في لوحة PCB ذات 6 طبقات على الأداء، المتانة، والتكلفة. المادة الأكثر شيوعاً هي FR4، وهي مادة مركبة من الألياف الزجاجية والراتنج الإيبوكسي توفر توازناً بين العزل الكهربائي، الاستقرار الحراري، والتكلفة. للتطبيقات ذات الأداء العالي أو درجات الحرارة المرتفعة، قد تكون هناك حاجة لمواد ذات درجات حرارة انتقال زجاجي (Tg) أعلى.

- FR4 القياسي: للاستخدامات العامة مع متطلبات أداء متوسطة. Tg حوالي 130°C.

- FR4 عالي-Tg: للتطبيقات التي تتطلب مقاومة حرارية أفضل. مواد High-Tg (Tg من 170°C أو أعلى) أكثر استقراراً في درجات الحرارة المرتفعة، مما يجعلها جيدة للدوائر عالية الطاقة أو التردد.

- Rogers أو Polyimide: للتطبيقات المتخصصة مثل دوائر الترددات اللاسلكية (RF) والميكروويف التي تحتاج إلى خصائص كهربائية أفضل.

اختيار المادة الصحيحة يضمن قدرة اللوحة على التعامل مع الأحمال الحرارية، والحفاظ على سلامة الإشارة، والموثوقية.

3. أنواع الفيات (Via Types)

الفيات هي ثقوب تربط بين الطبقات المختلفة في لوحة الدائرة. في لوحة PCB ذات 6 طبقات، هناك أنواع مختلفة من الفيات حسب التصميم:

- فيات عبرية (Through-Hole Vias): تمر هذه الفيات عبر اللوحة بالكامل. وهي النوع الأكثر شيوعاً وتربط جميع الطبقات في التصميمات البسيطة. لكنها تشغل مساحة على الطبقات الداخلية، مما قد يحد من خيارات التوجيه في اللوحات المعقدة.

- فيات عمياء (Blind Vias): تربط هذه الفيات الطبقات الخارجية بطبقة أو أكثر من الطبقات الداخلية لكنها لا تمر عبر اللوحة. وهي مفيدة للتصميمات عالية الكثافة حيث تكون المساحة محدودة، مما يوفر المزيد من خيارات التوجيه دون استهلاك مساحة على الطبقات الداخلية.

- فيات مدفونة (Buried Vias): توجد هذه الفيات بالكامل داخل الطبقات الداخلية ولا تصل إلى الطبقات الخارجية. تُستخدم في اللوحات متعددة الطبقات لتوصيل طبقات داخلية معينة دون التأثير على الطبقات السطحية. تعظم الفيات المدفونة مساحة السطح للتوجيه على الطبقات العلوية والسفلية.

يعتمد نوع الفيا على تعقيد التصميم، المساحة المتاحة، والحاجة إلى تحسين التوجيه مع تقليل التداخل وفقدان الإشارة.

الفصل 4

اعتبارات تصميم لوحة PCB ذات 6 طبقات

يتطلب تصميم لوحة PCB ذات 6 طبقات تخطيطًا دقيقًا وأخذ العديد من العوامل في الاعتبار، حيث تؤثر على الأداء والموثوقية وقابلية التصنيع. تشمل الجوانب الرئيسية لتصميم لوحة PCB ذات 6 طبقات الترتيب الأمثل للطبقات، العرض المناسب للتتبع والمسافات، والتحكم في المعاوقة للحفاظ على سلامة الإشارة. إليكم تفصيل هذه الاعتبارات:

1. الترتيب الأمثل للطبقات لتوجيه الإشارات ومستويات الطاقة

يلعب الترتيب والتنظيم الطبقي في لوحة PCB ذات 6 طبقات دورًا حيويًا في الأداء العام للوحة. الهدف هو موازنة طبقات الإشارة ومستويات الطاقة لضمان التوجيه الفعّال، تقليل الضوضاء، وتعزيز سلامة الإشارة. الترتيب النموذجي يتضمن ثلاث أزواج من الطبقات: طبقتين للإشارة، طبقة للطاقة، طبقة للأرضي، وطبقات إضافية للإشارة أو الأرضي. إليك ترتيب شائع وفعّال:

- الطبقة العليا للإشارة (Signal 1)

- طبقة الأرضي (GND)

- الطبقة الداخلية للإشارة (Signal 2)

- طبقة الطاقة (VCC)

- الطبقة الداخلية للإشارة (Signal 3)

- الطبقة السفلى للإشارة (Signal 4)

في هذا الترتيب، يتم وضع طبقة الأرضي بجانب الطبقة العليا للإشارة، وطبقة الطاقة بالقرب من الطبقة الثانية الداخلية للإشارة. هذه البنية تقلل من التداخل الكهرومغناطيسي (EMI) وتسمح بحماية أفضل للإشارات. كما تساهم في تقليل التداخل بين الطبقات وتحسين توزيع الطاقة.

يُنصح بوضع الإشارات عالية السرعة في الطبقات الداخلية لتقليل الإشعاع والتداخل. بالإضافة إلى ذلك، فإن فصل طبقات الطاقة والأرضي عبر طبقات مختلفة يعزز توزيع الطاقة ويقلل من تقلبات الجهد.

2. إرشادات عرض التتبع والمسافات

يؤثر عرض التتبع في لوحة PCB والمسافات بين التتبع بشكل كبير على قدرة اللوحة على تحمل التيار والحفاظ على سلامة الإشارة. يتم تحديد عرض التتبع بناءً على متطلبات حمل التيار، بالإضافة إلى قيود التصنيع والحرارة. تتطلب التتبعات الأوسع تحمل تيارات أعلى، بينما تُستخدم التتبعات الأضيق للإشارات التي تحتاج إلى تحكم دقيق، مثل خطوط البيانات عالية السرعة.

للتطبيقات عالية السرعة أو التردد، تعد المسافة بين التتبعات بنفس أهمية عرض التتبع. يمكن أن تؤدي المسافات الضيقة بين التتبعات إلى التداخل والإشارات غير المرغوب فيها، لذا من الضروري اتباع القواعد المناسبة لتجنب التداخل. كقاعدة عامة، يجب أن تكون المسافة بين التتبعات مساوية على الأقل لعرض التتبع، على الرغم من أن ذلك يختلف بناءً على التصميم.

يقدم معيار IPC-2221 إرشادات لعرض التتبع والمسافات بناءً على استخدام اللوحة. على سبيل المثال، يحتاج تتبع نحاسي بسماكة 1 أونصة ويحمل تيارًا قدره 1 أمبير إلى عرض يبلغ حوالي 0.015 بوصة (15 مل). ومع ذلك، بالنسبة للتصميمات عالية الكثافة مع مساحة محدودة، قد يحتاج المصممون إلى تحسين كل من عرض التتبع والمسافات بعناية.

3. التحكم في المعاوقة ونصائح سلامة الإشارة

يُعد التحكم في المعاوقة عاملاً حاسمًا في لوحات PCB ذات 6 طبقات، خاصة للتصميمات عالية السرعة والتردد. عندما تنتقل الإشارات عبر التتبعات، يمكن أن تؤثر معاوقة هذه التتبعات على جودة الإشارة. إذا لم يتم التحكم في المعاوقة، يمكن أن يؤدي ذلك إلى انعكاس الإشارة وتدهورها، مما يؤثر سلباً على أداء الدائرة.

للحفاظ على المعاوقة المناسبة، يجب أن يأخذ مصممو PCB في الاعتبار عرض التتبع، المسافة بين التتبع ومستوى المرجع (عادةً طبقة الأرضي أو الطاقة)، والثابت العازل لمادة اللوحة (مثل FR4). يتم تحقيق المعاوقة المضبوطة من خلال ضبط هذه المعلمات بعناية لتلبية المواصفات المطلوبة للإشارات عالية السرعة. على سبيل المثال، غالبًا ما تكون معاوقة 50 أوم الهدف للإشارات ذات الطرف الواحد، بينما تحتاج الأزواج التفاضلية (المستخدمة لنقل البيانات عالية السرعة) إلى معاوقة تبلغ 100 أوم.

إليكم بعض النصائح للحفاظ على سلامة الإشارة في تصميمات PCB ذات 6 طبقات:

- اجعل تتبعات الإشارة قصيرة ومباشرة: كلما زاد طول التتبع، زادت فرصة تدهور الإشارة. حافظ على مسارات الإشارة عالية السرعة قصيرة قدر الإمكان.

- استخدم طبقات الأرضي للحماية: ضع الإشارات الحساسة أو عالية السرعة بالقرب من طبقات الأرضي لتقليل التداخل الكهرومغناطيسي والضوضاء.

- حافظ على تناسق هندسة التتبع: لتجنب اختلالات المعاوقة، تأكد من أن عرض التتبع، والمسافات، وانتقالات الطبقات تظل متسقة.

- استخدم الأزواج التفاضلية عند الحاجة: للإشارات الرقمية عالية السرعة أو تصميمات RF، يساعد توجيه الأزواج التفاضلية (مع معاوقة مضبوطة) في تقليل الضوضاء وتحسين سلامة الإشارة.

- تصميم الفيات: يمكن أن تؤدي الفيات إلى انقطاعات في مسار الإشارة، مما قد يسبب انعكاسات. يقلل استخدام عدد أقل من الفيات وتصميم انتقالات الفيات بعناية من تأثيرها. يمكن أيضًا استخدام الفيات العمياء والمدفونة لتقليل طول مسار الإشارة وتحسين الأداء في تصميمات متعددة الطبقات.

الفصل 5

عملية تصنيع لوحات PCB ذات 6 طبقات

تصنيع لوحة PCB ذات 6 طبقات هو عملية معقدة وتتطلب تحكماً دقيقاً في كل خطوة لضمان أن المنتج النهائي يفي بالمواصفات المطلوبة. تقدم هذه الفقرة نظرة عامة على خطوات التصنيع الرئيسية، وطرق الاختبار والتفتيش، وإجراءات ضمان الجودة التي تضمن أعلى معايير الأداء والموثوقية.

نظرة عامة على خطوات التصنيع:

1. تجهيز المواد وتغليف الطبقات

تبدأ عملية التصنيع باختيار المادة الأساسية، مثل FR4 أو مواد عالية Tg، والتي تشكل الأساس للوحة. يتم استخدام مادة Prepreg (مصنوعة من ألياف زجاجية مشبعة بالراتنج) لربط طبقات النحاس معاً.

في لوحات PCB ذات 6 طبقات، يتم ترتيب الطبقات المكسوة بالنحاس في ترتيب معين لتشكيل الهيكل الداخلي للوحة، بما في ذلك طبقات النحاس المتناوبة والمواد العازلة. تصميم التكديس مهم لضمان سلامة الإشارة، توزيع الطاقة، وإدارة الحرارة.

يتم تغليف الطبقات معاً تحت حرارة وضغط عالٍ، مما يؤدي إلى ذوبان مادة Prepreg وربط الطبقات لتشكيل لوحة متماسكة وصلبة. تُعرف هذه العملية بالكبس، وهي واحدة من أهم خطوات تصنيع لوحات PCB متعددة الطبقات حيث تحدد مدى توافق الطبقات وترابطها.

2. الحفر

بعد تغليف الطبقات، يتم حفر الثقوب أو الفيات على اللوحة. تتيح هذه الفيات الاتصال الكهربائي بين الطبقات المختلفة للوحة PCB.

قد يتم استخدام فيات عبرية، فيات عمياء، أو فيات مدفونة في لوحات PCB ذات 6 طبقات حسب التصميم. يتم الحفر باستخدام ماكينات CNC دقيقة لضمان الدقة وتوافق الثقوب مع أنماط الدوائر.

3. الطلاء وترسيب النحاس الكهروكيميائي

بعد الحفر، يتم طلاء الجدران الداخلية للفيات بالنحاس لتأسيس اتصال كهربائي بين الطبقات. يتم ذلك من خلال عملية تُعرف باسم ترسيب النحاس الكهروكيميائي، حيث يتم ترسيب طبقة رقيقة من النحاس كيميائياً على سطح الثقوب المحفورة.

ثم تُستخدم عملية الطلاء الكهربائي لتكثيف طبقة النحاس، مما يجعل الفيات موصلة وجاهزة لنقل الإشارات.

4. التصوير والنقش

في هذه الخطوة، يتم تطبيق طبقة من المواد الحساسة للضوء (Photoresist) على الطبقات الخارجية للوحة PCB. يتم تعريض الطبقة للأشعة فوق البنفسجية باستخدام قناع يحدد أنماط الدوائر.

بعد التعريض، تخضع اللوحة لعملية تطوير لإزالة الطبقة الحساسة غير المعرضة، مما يترك فقط التتبعات النحاسية المطلوبة.

بعد ذلك، يتم تمرير اللوحة عبر عملية نقش كيميائي لإزالة النحاس غير المرغوب فيه، مما يحدد مسارات الدوائر الكهربائية التي تربط المكونات على اللوحة.

5. قناع اللحام والتشطيب السطحي

بعد النقش، يتم تطبيق قناع اللحام على سطح اللوحة لحماية التتبعات النحاسية ومنع حدوث دوائر قصيرة. يغطي قناع اللحام جميع مناطق اللوحة باستثناء وسادات المكونات التي سيتم تطبيق اللحام عليها.

يمكن استخدام أنواع مختلفة من التشطيبات السطحية، مثل HASL (التسوية بالهواء الساخن)، ENIG (طلاء النيكل بالكهرباء)، أو OSP (المواد الحافظة القابلة للذوبان). تحمي هذه التشطيبات وسادات النحاس المكشوفة وتضمن قابلية لحام جيدة أثناء عملية التجميع.

6. الطباعة بالشاشة الحريرية

في هذه الخطوة، تُطبع علامات تعريفية مثل رموز المكونات، أرقام الأجزاء، وشعارات الشركة على اللوحة باستخدام عملية الطباعة بالشاشة الحريرية. تساعد هذه العلامات في تجميع اللوحة واستكشاف الأخطاء وإصلاحها.

7. التشكيل النهائي والقطع

يتم قطع اللوحة إلى شكلها النهائي باستخدام ماكينات CNC أو تقنيات القطع بالليزر. إذا تم إنتاج عدة لوحات على لوحة واحدة، يتم فصلها في هذه المرحلة.

طرق الاختبار والتفتيش:

1. التفتيش البصري الآلي (AOI)

يُستخدم AOI لتفتيش اللوحة بصرياً بحثاً عن العيوب مثل الانحرافات، التتبعات المفقودة، أو الأنماط غير الصحيحة. تلتقط الكاميرات صوراً عالية الدقة للوحة، ويقوم النظام بمقارنتها تلقائياً بملفات التصميم لاكتشاف أي انحرافات.

AOI فعال بشكل خاص في فحص سلامة عملية النقش وضمان تشكيل جميع التتبعات بشكل صحيح.

2. التفتيش بالأشعة السينية

يُستخدم التفتيش بالأشعة السينية لفحص الطبقات الداخلية والاتصالات، خصوصاً الفيات، للكشف عن العيوب التي لا يمكن رؤيتها بالعين المجردة. هذه الطريقة أساسية للوحات PCB متعددة الطبقات، حيث يمكن أن تؤثر العيوب داخل الفيات المدفونة أو العمياء بشكل كبير على أداء اللوحة.

يساعد التفتيش بالأشعة السينية أيضاً في اكتشاف المشاكل المحتملة في لحامات المكونات أثناء مرحلة التجميع.

3. الاختبار الكهربائي

يتم إجراء الاختبار الكهربائي لضمان أن جميع الدوائر على لوحة PCB متصلة بشكل صحيح وخالية من الدوائر القصيرة أو الدوائر المفتوحة. تُستخدم أدوات اختبار المسبار الطائر أو أدوات اختبار “سرير المسامير” لهذا الغرض.

يضمن الاختبار الكهربائي استمرارية التتبعات ووظائف لوحة PCB قبل أن تنتقل إلى مرحلة التجميع.

إجراءات ضمان الجودة:

1. الامتثال للشهادات

تضمن South-Electronic أن جميع لوحات PCB ذات 6 طبقات تفي بالمعايير الصناعية والشهادات، مثل ISO9001 وUL وCE وIATF16949 وISO13485. تضمن هذه الشهادات تصنيع لوحات PCB بأعلى معايير الجودة والسلامة.

2. عمليات التفتيش أثناء العملية

خلال عملية التصنيع، يتم إجراء عمليات تفتيش أثناء العملية لاكتشاف العيوب مبكراً ومنع إعادة العمل المكلفة لاحقاً. تشمل هذه التفتيشات التحقق من محاذاة الطبقات، جودة الفيات المحفورة، ودقة ترسيب النحاس.

3. ضمان الجودة النهائي (QA)

قبل الشحن، تخضع اللوحات المكتملة لجولة نهائية من التفتيش والاختبار لضمان أنها تفي بجميع مواصفات التصميم ومعايير الجودة. يتم تصحيح أي عيوب أو مشكلات تُكتشف خلال هذه المرحلة قبل تغليف اللوحات للتسليم.

يضمن ضمان الجودة النهائي أن العملاء يتلقون لوحات PCB وظيفية عالية الجودة تعمل بشكل موثوق في تطبيقاتها المقصودة.

الفصل 6

التحديات الشائعة في تصميم لوحات PCB ذات 6 طبقات

تصميم لوحة PCB ذات 6 طبقات يأتي مع مجموعة من التحديات، خاصة عند التعامل مع الإشارات عالية السرعة، وإدارة التداخل بين الإشارات، وضمان إدارة حرارية فعّالة في التصميمات المعبأة بكثافة. تتطلب هذه التحديات اهتمامًا دقيقًا بالتخطيط، واختيار المواد، واستخدام تقنيات تصميم مناسبة للحفاظ على الأداء الأمثل. دعونا نستعرض التحديات الأكثر شيوعًا وكيفية معالجتها.

- إدارة التداخل بين الإشارات:

يحدث التداخل بين الإشارات عندما تتداخل إشارات من مسار معين مع الإشارات في مسار مجاور، مما يسبب ضوضاء أو تشويهًا غير مرغوب فيه. تصبح هذه المشكلة أكثر وضوحًا في اللوحات متعددة الطبقات حيث تزداد كثافة المسارات، وتكون الإشارات عالية التردد أكثر عرضة للتداخل.

لإدارة التداخل بين الإشارات بفعالية، يمكن للمصممين اعتماد الاستراتيجيات التالية:

- تحسين ترتيب الطبقات: يتمثل ذلك في وضع طبقات الأرضي بجانب الطبقات التي تحتوي على إشارات عالية السرعة، مما يقلل من التداخل.

- زيادة التباعد بين المسارات: لضمان تقليل التداخل الكهرومغناطيسي.

- استخدام مسارات حماية أرضية: توضع بين المسارات الحساسة لتقليل التداخل.

- التعامل مع الإشارات عالية السرعة:

الإشارات عالية السرعة تحتاج إلى تحكم دقيق في المعاوقة، وتجنب الانعكاسات، وضمان سلامة الإشارة.

- تحكم في المعاوقة: لتجنب فقدان البيانات.

- استخدام أزواج تفاضلية: مثل تلك المستخدمة في USB أو Ethernet.

- تقليل الانتقالات عبر الفتحات: لتجنب التشويه.

- إدارة الحرارة في التصميمات المعبأة بكثافة:

إدارة الحرارة مهمة جدًا لمنع ارتفاع درجة الحرارة.

- استخدام الفتحات الحرارية: لتحسين التبديد الحراري.

- الاعتماد على طبقات النحاس: لتوصيل الحرارة.

- التخطيط المناسب للمكونات: لضمان توزيع الحرارة بشكل متساوٍ.

الفصل 7

اختيار المواد للوحة PCB ذات 6 طبقات

اختيار المواد المناسبة للوحة PCB ذات 6 طبقات أمر بالغ الأهمية لأنه يؤثر على أداء اللوحة، وعمرها الافتراضي، وتكلفتها. تتطلب التطبيقات المختلفة موادًا أساسية مختلفة بناءً على خصائصها الكهربائية، واستقرارها الحراري، وقوتها الميكانيكية. يجب أن تكون على دراية بهذه الخيارات لتصميم لوحتك بما يلبي احتياجاتك مع الحفاظ على ميزانيتك. في هذا القسم، سأقدم لك نظرة عامة عن المواد الأساسية الأكثر شيوعًا للوحة PCB ذات 6 طبقات، وكيفية تأثير هذه المواد على الأداء والتكلفة، وكيفية اختيار أفضل مادة لتطبيقك.

1. الفروقات بين المواد الأساسية

المادة الأساسية للوحة PCB هي الطبقة العازلة التي تفصل بين طبقات النحاس الموصلة وتدعمها. المواد الأكثر شيوعًا للوحات PCB ذات 6 طبقات تشمل FR4، FR4 عالي Tg، والبولييميد، بالإضافة إلى مواد متقدمة أخرى تستخدم لتطبيقات معينة.

FR4 (Flame Retardant 4):

FR4 هو المادة القياسية المستخدمة في معظم لوحات PCB. يتميز بخصائص عزل كهربائي جيدة، واستقرار حراري، وقوة ميكانيكية مناسبة.

الميزات:

- تكلفة منخفضة وأداء جيد لتطبيقات متعددة.

العيوب: - غير مناسب لبيئات ذات درجات حرارة عالية أو إشارات ذات ترددات عالية.

FR4 عالي Tg:

هذا النوع يوفر استقرارًا حراريًا أفضل.

الميزات:

- مقاوم للحرارة العالية.

العيوب: - أغلى من FR4 العادي.

البولييميد:

مادة عالية الأداء تتحمل درجات حرارة تصل إلى 260°C.

الميزات:

- مثالي للتطبيقات العسكرية والطبية.

العيوب: - مكلف.

مواد Rogers:

تستخدم في التطبيقات ذات الترددات العالية.

الميزات:

- أداء كهربائي ممتاز.

العيوب: - مكلفة جدًا.

2. كيفية تأثير المادة على الأداء والتكلفة

الأداء الحراري:

المواد ذات الموصلية الحرارية العالية تمنع مشاكل مثل الالتصاق أو التشوه.

الأداء الكهربائي:

- ثابت العزل (Dk): قيم منخفضة تعزز سرعة الإشارة.

- عامل التوهين (Df): يقلل من فقد الإشارة.

القوة الميكانيكية والمرونة:

البولييميد مثالي للوحات المرنة.

العوامل البيئية:

يجب أن تكون المواد مقاومة للرطوبة والمواد الكيميائية.

اختيار المادة المناسبة لتطبيقك

درجة الحرارة التشغيلية:

استخدم FR4 عالي Tg أو البولييميد إذا كان التصميم يتعرض لحرارة عالية.

تردد الإشارة:

للتطبيقات ذات التردد العالي، اختر مواد ذات خصائص كهربائية متميزة مثل Rogers.

التكلفة:

إذا كانت التكلفة أولوية، فإن FR4 هو الخيار الأنسب.

الفصل 8

التشطيبات السطحية للوحة PCB ذات 6 طبقات

تلعب التشطيبات السطحية دورًا حيويًا في تصنيع لوحات PCB ذات 6 طبقات، حيث تعمل على حماية وسائد النحاس المكشوفة من الأكسدة والتلوث مع تحسين القابلية للتلحيم أثناء عملية التجميع. اختيار التشطيب المناسب ضروري لضمان الموثوقية طويلة الأجل والأداء الأمثل للوحة. في هذا القسم، سنستعرض الأنواع الأكثر شيوعًا من التشطيبات السطحية، وكيف تؤثر على القابلية للتلحيم والموثوقية، وكيفية اختيار التشطيب الأفضل لتطبيقك.

1. أنواع التشطيبات السطحية

تُستخدم عدة أنواع من التشطيبات السطحية في صناعة لوحات PCB، ولكل منها مزاياها وعيوبها. يعتمد الاختيار المناسب على عوامل مثل طريقة التجميع، الظروف البيئية، والاعتبارات الاقتصادية. فيما يلي الخيارات الأكثر شيوعًا:

HASL (التسوية بالهواء الساخن):

يُعدّ HASL واحدًا من أكثر التشطيبات السطحية استخدامًا في صناعة لوحات PCB بفضل تكلفته المنخفضة وسهولة تطبيقه. يتم غمس لوحة PCB في قصدير مصهور، ثم يتم نفخ الهواء الساخن لإزالة الزائد وترك طبقة متساوية.

- المزايا: تكلفة منخفضة، قابلية تلحيم جيدة، عمر تخزيني طويل.

- العيوب: قد تُسبب السطحيات غير المستوية مشاكل مع المكونات ذات الخطوات الدقيقة.

- الاستخدامات: مناسب للتجميع التقليدي والثنائي الثقوب.

ENIG (الطلاء بالنيكل والذهب):

ENIG شائع في التطبيقات المعقدة والموثوقة.

- المزايا: سطح مستوٍ ومقاومة عالية للتآكل.

- العيوب: مكلف مع احتمال ظهور عيوب “الوسادة السوداء”.

- الاستخدامات: مناسب للتصاميم عالية الكثافة.

OSP (المادة العضوية الحافظة للتلحيم):

طبقة رقيقة تحمي النحاس من الأكسدة.

- المزايا: صديق للبيئة، تكلفة منخفضة.

- العيوب: عمر تخزيني محدود.

- الاستخدامات: في الإلكترونيات الاستهلاكية والإنتاج الضخم.

القصدير والإضافات الأخرى:

توفر أداءً كهربائيًا ممتازًا ولكنها عرضة للتأكسد.

2. كيف تؤثر التشطيبات السطحية على القابلية للتلحيم والموثوقية؟

- القابلية للتلحيم: ENIG وOSP مثاليان للمكونات الدقيقة.

- مقاومة الأكسدة: ENIG يوفر أفضل حماية.

- التحمل في عمليات إعادة التدفق: ENIG وHASL يتحملان دورات متعددة.

3. اختيار التشطيب الأنسب لاحتياجاتك

- للتصاميم المعقدة: اختر ENIG أو OSP.

- للإنتاج الضخم: HASL أو OSP مناسب.

- للتطبيقات الموثوقة: ENIG هو الأفضل.

- للبيئات القاسية: تجنب OSP أو القصدير واختر ENIG.

الفصل 9

اعتبارات التكلفة

تصنيع لوحة PCB ذات 6 طبقات يتطلب مراعاة عدة عوامل يمكن أن تؤثر بشكل كبير على التكلفة الإجمالية للإنتاج. فهم هذه العوامل ضروري لاتخاذ قرارات مستنيرة بشأن المواد، وتعقيد التصميم، وحجم الطلب مع الحفاظ على متطلبات الأداء. في هذا القسم، سنستعرض العوامل الرئيسية التي تؤثر على تكلفة تصنيع لوحات PCB ذات 6 طبقات، ونقدم نصائح لتحقيق توازن بين التكلفة والأداء، واستراتيجيات عملية لتوفير التكاليف.

1. العوامل الرئيسية المؤثرة على التكلفة في تصنيع PCB ذات 6 طبقات

المواد:

اختيار المواد هو أحد العوامل الأكثر تأثيرًا على التكلفة.

- مواد الركيزة: FR4 هو الخيار الأكثر شيوعًا والأقل تكلفة. أما المواد مثل FR4 عالي Tg أو البولييميد أو Laminates Rogers فهي تزيد من التكاليف بسبب أدائها العالي.

- سمك النحاس: النحاس القياسي بسمك 1 أونصة هو الأكثر شيوعًا، ولكن زيادة سماكة النحاس تؤدي إلى زيادة التكلفة.

- التشطيبات السطحية: التشطيبات مثل HASL منخفضة التكلفة، بينما ENIG وImmersion Silver أغلى.

تعقيد التصميم:

- عدد الطبقات: يزيد عدد الطبقات من التكلفة.

- المكونات الدقيقة والتصميمات الكثيفة: تحتاج إلى دقة أكبر في التصنيع، مما يزيد التكلفة.

- أنواع الفتحات: الفتحات العمياء والمدفونة تزيد من التعقيد والتكلفة.

حجم الطلب:

- الطلبات الصغيرة أو النماذج الأولية: تكون التكلفة لكل لوحة أعلى بسبب توزيع تكاليف الإعداد على عدد قليل من الوحدات.

- الإنتاج الضخم: يقلل من التكلفة لكل وحدة بسبب وفورات الحجم.

2. كيفية تحقيق التوازن بين التكلفة والأداء

- اختيار المادة المناسبة: استخدم FR4 القياسي إذا كانت المواصفات الحرارية والكهربائية العادية كافية.

- تحسين ترتيب الطبقات: تجنب إضافة طبقات غير ضرورية لتحسين الأداء دون زيادة التكلفة.

- توازن سماكة النحاس وتصميم المسارات: استخدم سماكة النحاس المناسبة لتطبيقك دون تجاوز الحاجة.

- تبسيط التصميم: تقليل التعقيد في تصميم الفتحات أو الأنماط المعقدة يمكن أن يخفض التكلفة.

3. نصائح لتوفير التكاليف في تصنيع PCB ذات 6 طبقات

- استخدام المواد القياسية: اختر FR4 إذا لم تكن بحاجة إلى أداء عالٍ.

- اختيار التشطيبات السطحية الاقتصادية: HASL أو OSP هي الخيارات الأكثر توفيرًا.

- تقليل أنواع الفتحات: استخدم الفتحات التقليدية كلما أمكن.

- طلب كميات كبيرة: يساهم الإنتاج بكميات كبيرة في خفض التكلفة لكل وحدة.

- تصميم من أجل التصنيع: العمل مع المصنع لتبسيط التصميم وفقًا لعمليات التصنيع الخاصة بهم لتقليل التكاليف.

الفصل 10

اختيار الشركة المصنعة المناسبة للوحة PCB ذات 6 طبقات

عند تقييم الشركات المصنعة للـ PCB، خاصةً للتصاميم متعددة الطبقات وعالية الأداء مثل لوحات PCB ذات 6 طبقات، يجب مراعاة العوامل التالية:

القدرات التصنيعية:

يجب التأكد من أن الشركة المصنعة تمتلك التقنيات اللازمة للتعامل مع التصاميم المعقدة متعددة الطبقات. يشمل ذلك التكنولوجيا المتقدمة لحفر الفتحات (الفتحات العمياء والمدفونة)، والتحكم في المعاوقة، وتشطيبات السطح عالية الجودة مثل ENIG أو الفضة بالانغماس. بالإضافة إلى ذلك، تحقق من أن لديهم معدات حديثة للتعامل مع المكونات الدقيقة والتوصيلات عالية الكثافة (HDI).

الخبرة في تصنيع الـ PCB متعدد الطبقات:

الخبرة ضرورية عند التعامل مع لوحات PCB متعددة الطبقات مثل اللوحات ذات 6 طبقات. الشركات المصنعة المتخصصة في هذا المجال ستكون أكثر قدرة على معالجة تحديات سلامة الإشارة، تحسين ترتيب الطبقات، وتقنيات التوجيه المتقدمة. ابحث عن مورد لديه سجل حافل في إنتاج لوحات PCB ذات 6 طبقات لتطبيقات مشابهة لتطبيقك.

وقت التنفيذ:

السرعة عامل مهم في إنتاج لوحات PCB، خاصةً عند إنشاء النماذج الأولية أو الوفاء بالمواعيد النهائية الضيقة. يجب أن يوفر المورد الموثوق خيارات تنفيذ مرنة، بما في ذلك الإنتاج السريع للنماذج الأولية وأوقات تسليم معقولة للطلبات الكبيرة. مع ذلك، يجب ألا تأتي السرعة على حساب الجودة.

خيارات التخصيص:

يجب أن توفر الشركة المصنعة خيارات تخصيص مرنة لتلبية متطلبات مشروعك الفريدة. يتضمن ذلك خيارات اختيار المواد، سماكة النحاس، التشطيبات السطحية، وأنواع الفتحات. الشركة المصنعة التي تقدم مجموعة واسعة من خيارات التخصيص ستساعدك في الحصول على اللوحة المناسبة تمامًا لتطبيقك.

دعم العملاء والتواصل:

التواصل الواضح ضروري طوال مراحل التصميم، الإنتاج، والتسليم. اختر شركة مصنعة توفر دعمًا فنيًا قويًا، استجابات سريعة للاستفسارات، وتواصلًا شفافًا بخصوص تحديثات الإنتاج، الشحن، وأي مشاكل محتملة.

كفاءة التكلفة:

على الرغم من أن التكلفة لا يجب أن تكون العامل الوحيد المحدد، من المهم العمل مع مورد يقدم أسعارًا تنافسية دون المساس بالجودة. يجب النظر في الخصومات على الطلبات الكبيرة، المرونة في المواد، وعمليات التصنيع الاقتصادية عند إدارة قيود الميزانية.

تواصل معنا

أين نحن؟

الحديقة الصناعية، رقم 438 شارع دونغ هوان، رقم 438، شاجينغ دونغ هوان، منطقة باوان، شنتشن، قوانغدونغ، الصين

الطابق 4، مبنى زهيهوي الإبداعي، رقم 2005 شارع شيهوان، شاجينغ، منطقة باوان، شنتشن، الصين

الغرفة A1-13، الطابق 3، مركز يي ليم الصناعي، 2-28 شارع كواي لوك، كواي تشونغ، هونغ كونغ

service@southelectronicpcb.com

الهاتف: +86 400 878 3488

أرسل لنا رسالة

كلما كانت التفاصيل أكثر دقة، كلما تمكنا من المضي قدمًا إلى الخطوة التالية أسرع.