مورد تجميع عبر الثقوب

South-Electronic

لا تبحث عن أكثر من جنوب إلكترونيك للحصول على جودة رفيعة، وموثوقية، وقيمة لا تُ.match في احتياجات تجميع اللوحات. انظر الفرق مع خدمتنا الشاملة لتجميع لوحات الدوائر المطبوعة عبر الثقوب - من التصميم إلى التجميع، نقدم دقة، وطول العمر، والامتثال لأعلى معايير الصناعة.

موردك الموثوق به لتجميع لوحات الدوائر المطبوعة عبر الثقوب

مرحباً بكم في جنوب إلكترونيك، حيث سوف تكتشف خدمات تجميع لوحات الدوائر المطبوعة عبر الثقوب من الدرجة الأولى المعروفة بدقتها ور::|ानतها.

سواء كنت تحتاج إلى لوحات من طبقة واحدة أو طبقتين أو عدة طبقات، نحن نtailor خدماتنا لتعزيز مشاريعك الإلكترونية، وتحسين أداء الجهاز، وتضمن قيمة استثنائية. استمتع بالطلب المرن مع قطعة واحدة، واستفد من خبرة فريقنا الخبير، وتجربة التسليم السريع مع خطوط الإنتاج المتميزة.

لماذا تختار جنوب إلكترونيك?

-

ترتيب المرونة

يمكنك طلب ما يعادل قطعة واحدة لتلبية احتياجاتك الدقيقة للهيئة التصنيعية عالية الكثافة.

استمتع بالمرونة لاختبار التصاميم الجديدة أو تلبية متطلبات الدفعة الصغيرة بدون أي مشاكل. -

فريق الخبراء

تستفيد من خبرتنا العشرينية في الصناعة.

نفهم تحدياتك ونقدم حلولًا خبيرة ودعمًا موثوقًا في كل خطوة. -

خدمة شاملة

تحصل على إرضاء تام مع مجموعة واسعة من المعدات.

تضمن خدمتنا الشاملة حصولك على كل ما تحتاجه لتحقيق تجربة سلسة. -

التسليم السريع

تستفيد من أوقات الإنتاج السريعة والفعالة.

ن ưuّط الأولوية للتسليم في الوقت المناسب لتلبية مواعيدك النهائية و الحفاظ على مشاريعك على المسار الصحيح. -

الرضا المضمون

أنت متأكد من الجودة والتواصل الواضح مع شهادة آيزو 9001.

رضاك هو أولويتنا ، ونحن ملتزمون بتجاوز توقعاتك مع كل طلب.

المشروع المرتبط الذي قمنا بعمله

تعليقات العملاء

الأسئلة الشائعة

اكثر الاسئلة شهرة

أرسل لنا رسالة

الدليل الكامل لتجميع الفتحات

المحتويات

فصل 1

مدخل إلى تجميع الثقوب المارة

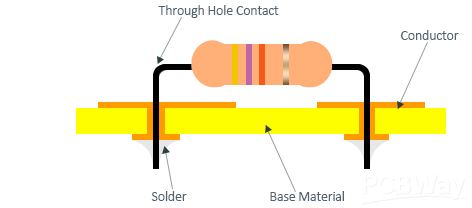

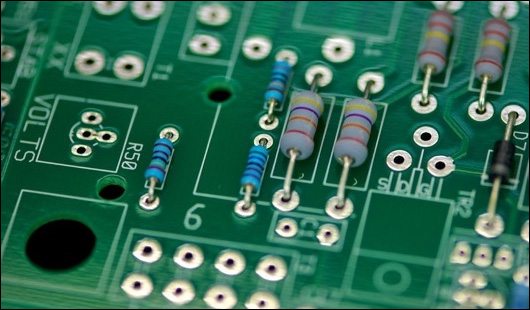

تكنولوجيا الثقوب المارة هي طريقة كلاسيكية في مجال تصنيع الإلكترونيات. تشمل تركيب مكونات إلكترونية على لوحات الدوائر المطبوعة (PCBs) عن طريق إدراج قضبانها عبر الثقوب المثقوبة في اللوحة. كانت هذه التقنية التقليدية الركيزة الأساسية لتجميع الإلكترونيات قبل ظهور أساليب أكثر حداثة مثل تكنولوجيا تركيب السطح (SMT).

في تجميع الثقوب المارة، بمجرد إدخال قضبان المكونات عبر الثقوب، يتم لحامها إلى ألواح على الجانب المعاكس من اللوحة. هذا يخلق اتصالًا ميكانيكيًا قويًا يخدم أيضًا ως الرابط الكهربائي بين المكونات واللوحة. تعرف هذه الطريقة بصلابتها ومتانتها، مما يجعلها خيارًا مفضلاً في التطبيقات حيث تكون العوامل الميكانيكية أو البيئية، مثل الحرارة أو الاهتزازات، مصدر قلق.

الأهمية والفوائد في تصنيع الإلكترونيات

تواصل تكنولوجيا الثقوب المارة في لعب دور مهم في بعض سيناريوهات التصنيع على الرغم من التطور في تقنيات التجميع الأخرى. Вот بعض الفوائد الرئيسية:

- القوة الميكانيكية: طريقة مرور القضيب عبر الثقب توفر ربطًا ميكانيكيًا أفضل مقارنة تركيب السطح. هذا يجعلها مثالية للمكونات التي قد تكون خاضعة للتوترات الميكانيكية أو تحتاج إلى دعم فيزيائي قوي، مثل الموصلات أو المكونات الثقيلة.

- سهولة إعداد النماذج الأولية واختبارها: المكونات المثقوبة تكون أسهل في التعامل معها وتحريكها خلال مراحل إعداد النماذج الأولية واختبارها، مما يسمح بتعديلات وتعديلات أسهل.

- القدرة على الصمود البيئي: بسبب وصلات اللحام القوية، تجميعات الثقوب المارة أكثر مقاومة للعوامل البيئية، مثل الصدمات والاهتزازات. هذا يجعلها مناسبة لصناعات الفضاء والجيش والسيارات حيث تكون هذه الظروف سائدة.

- تعامل القدرة: المكونات التي تنتج قدرة أعلى أو تتطلب قدرات معالجة تيار أعلى تكون أكثر ملاءمة للتجميع عبر الثقوب بسبب مساحات الاتصال الأكبر التي توفرها القضبان.

مدخل مقارن لتكنولوجيا تركيب السطح (SMT)

في حين كانت تكنولوجيا الثقوب المارة مرةً المعيار في تجميع الإلكترونيات، أ ت تطور تكنولوجيا تركيب السطح (SMT) بديلًا مضغوطًا وفعالًا. على عكس تجميع الثقوب المارة، يتم تركيب مكونات SMT مباشرة على سطح اللوحة دون حفر ثقوب، مما يسمح بتصاميم لوحات أصغر وكثافة مكونات أعلى.

نقاط المقارنة:

- الحجم والوزن: يسمح SMT بتصاميم أكثر ضغطًا لأنه يلغي الحاجة إلى ثقوب ويستخدم مكونات أصغر، مما يجعله مثاليًا للإلكترونيات الاستهلاكية الحديثة المضغوطة مثل الهواتف الذكية وأجهزة الكمبيوتر المحمولة.

- سرعة التجميع: يسمح SMT بعملية تجميع أسرع وأ كما يبسط مرحلة وضع المكونات، مما يسمح بالإنتاج الكبير الحجم مع تدخل يدوي قليل.

- الكفاءة التكلفة: القدرة على تلقيم المزيد من العمليات وتكلفة المواد المتشة بسبب أحجام المكونات الأصغر غالبًا ما تؤدي إلى كفاءة تكلفة في SMT.

، تظل تكنولوجيا الثقوب المارة لا غنى عنها للتطبيقات المحددة حيث يكون الصمود والمرن والتعامل مع القدرة من الأولويات. لذلك، يستخدم العديد من تجميعات الإلكترونيات الحديثة مزيجًا من كلا التقنيتين، كل منهما يخدم دوره المحدد في تصميم المنتج النهائي. من خلال هذا المزيج، يستفيد المصنعون من نقاط القوة لكلا المنهجين لإنتاج إلكترونيات قوية وفعالة تلبي متطلبات تطبيقات متنوعة.

فصل 2

تاريخ وتطور تقنية الثقوب المقة

السياق التاريخي والتنمية

يعود تاريخ تقنية الثقوب المقة إلى منتصف القرن العشرين، وهو ما يتوافق مع النمو السريع لصناعة الإلكترونيات. تطور الأجهزة الإلكترونية في التعقيد خلال الخمسينيات والستينيات، برزت الحاجة الملحة إلى طريقة موثوقة لتركيب مكونات إلكترونية بشكل قوي على لوحات الدائرة. وهذا أدى إلى تطوير واعتماد واسع النطاق لتقنية الثقوب المقة.

في البداية، تم بناء الدوائر الإلكترونية باستخدام التوصيل من نقطة إلى نقطة، وهو ما كان يعتبر عملاً شاقًا ومعرضًا للخطأ. أدخل لوحة الدائرة المطبوعة (PCB) ثورة في هذا العملية. مع PCBs، يمكن لحام المكونات على لوحة مسبقة الطباعة بمسارات موصلة، مما يُسهل تجميعها ويعزز من الموثوقية بشكل كبير.

أصبحت تقنية الثقوب المقة معيارًا خلال هذه الحقبة لأسباب عدة:

- الموثوقية: لحام طرفيات المكونات من خلال الثقوب المثقوبة يوفر اتصالًا كهربيًا وميكانيكيًا قويًا، وهو ما يعتبر ضروريًا لاعتمادية الأجهزة الإلكترونية.

- سهولة التصنيع: القدرة على إدراج واستبدال المكونات بسهولة تسهل عملية التصنيع والاختبار، مما أدى إلى تحفيز الابتكار وتطوير المنتجات.

الانتقال من الإلكترونيات المبكرة إلى التطبيقات الحديثة

تقدم التكنولوجيا وزيادة الطلب على أجهزة إلكترونية أكثر كفاءة وضآلة، تطور أساليب التجميع. في أواخر القرن العشرين، ظهرت تكنولوجيا التركيب السطحي (SMT)، والتي قدمت مزايا كبيرة فيما يتعلق بتقليل الحجم وكفاءة التصنيع. ومع ذلك، استمرت تقنية الثقوب المقة – في التطبيقات التي تتطلب قوة ميكانيكية أكبر وموثوقية للمكونات.

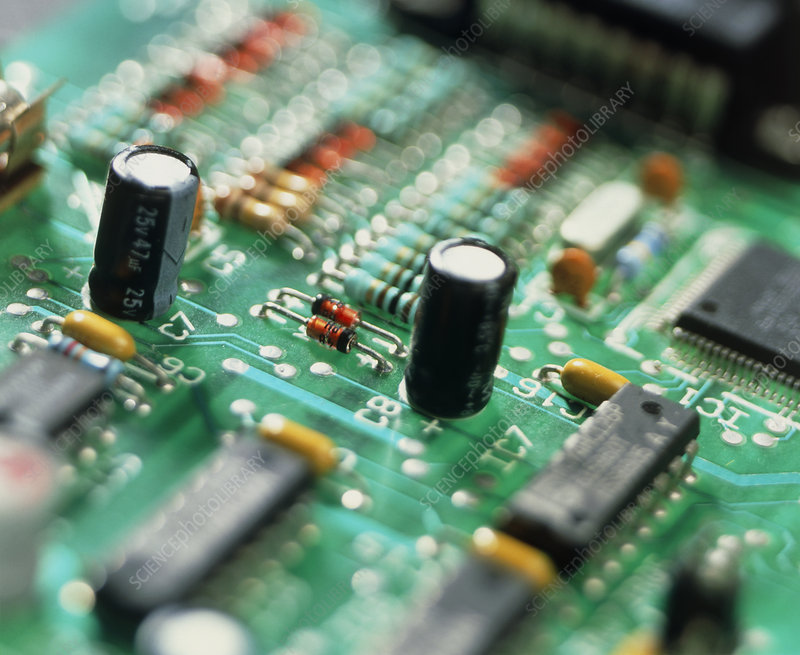

تدمج الإلكترونيات الحديثة كل من تقنيتي الثقوب المقة و SMT للاستفادة من فوائد كل منهما:

التطبيقات الحديثة: لا تزال تقنية الثقوب المقة مستخدمة بشكل نشط في إنتاج مكونات ذات اجهاد عالي أو حرجة من حيث القوة، مثل الموصلات والمحولات وال مكثفات الكبيرة. لا تزال متانة هذه التقنية غير متكافئة في التطبيقات التي تعرضت لضغوط ميكانيكية أو بيئات قاسية، مثل تكنولوجيا الطيران أو الفضاء.

نهج مختلط: تستخدم العديد من الإلكترونيات المعاصرة نهجًا مختلطًا للتجميع، حيث تستفيد من SMT لتقليل الحجم و تقنية الثقوب المقة لتعزيز القوة، وبالتالي تحسين أداء المنتج. يسمح هذا التهجين بالابتكار في أجهزة معقدة مثل أنظمة التحكم في السيارات وآلات صناعية وأجهزة إلكترونية استهلاكية متقدمة.

التراث والمستقبل: على الرغم من ظهور تقنية SMT، لا تزال تقنية الثقوب المقة تحافظ على تراثها كما أنها توفر موثوقية لا مثيل لها في التطبيقات الحيوية. يظهر استمرار تطور هذه التقنية مدى مرونتها، مما يضمن أهميتها في صناعة متغيرة باستمرار، ويحافظ على دورها الأساسي في قطاع تجميع الإلكترونيات لعقود قادمة.

فصل 3

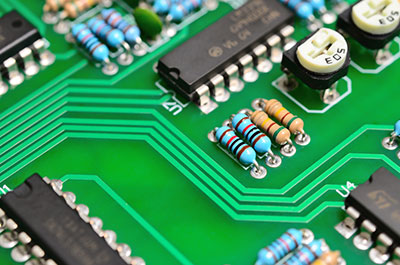

مكونات تستخدم في تجميع الثقوب

أنواع المكونات

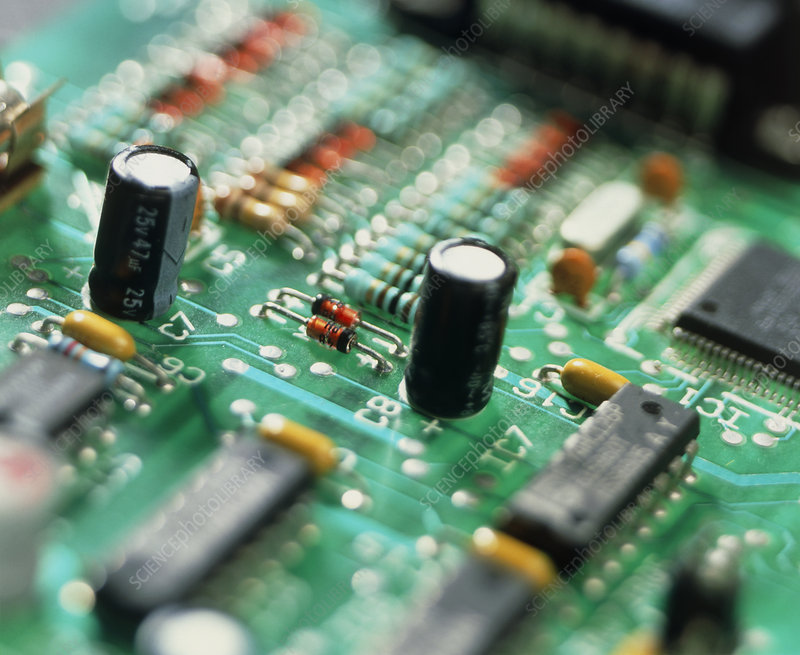

يتضمن تجميع الثقوب في الغالب مكونات معروفة بشكلها الموصول ، حيث يتم إدخال موصلات المكون أو الدبابيس عبر ثقوب محفورة على لوحة الدائرة المطبوعة. هنا بعض أنواع المكونات الشائعة المستخدمة في تقنية الثقوب:

المقاومات: تتحكم هذه المكونات في تدفق التيار الكهربائي داخل الدوائر. وهي عادة ما تكون أسطوانية مع موصلات محورية تمتد من كلا النهايات ، المعروفة باسم المقاومات الموصولة.

المكثفات: تستخدم لتخزين وتحرير الطاقة الكهربائية ، فإن المكثفات في شكل ثقوب عادة ما تكون إما شعاعية أو محورية. المكثفات الشعاعية لها موصلات تخرج من نهاية واحدة ، مما يجعلها مدمجة ، بينما المكثفات المحورية لها موصلات تمتد من كل نهاية.

الأLOPTICAL ديودات: تتيح هذه المكونات للتيار أن يتدفق في اتجاه واحد فقط ، وتعمل كصمام تحقق للكهرباء. ديودات ، مثل مستحلبات وledi ، غالبا ما يتم العثور عليها مع موصلات للتركيب من خلال الثقوب.

الترانزستورات: تستخدم لتعزيز وإيقاف الإشارات الإلكترونية ، عادة ما تأتي الترانزستورات في شكل ثقوب كأجهزة فردية رأسية مع ثلاث موصلات.

المحولات: مثل الفتائل الصغيرة ، تخزن هذه المكونات الطاقة في مجال مغناطيسي عندما يمر التيار من خلالها. المحولات الموصولة غالبا ما تستخدم حيث يلزم التعامل مع قدرة أعلى.

الدوائر المتكاملة (ICs): يمكن أن تتراوح بين بوابات بسيطة ومعالجات معقدة ، عادة ما تكون في تنسيق حزمة خط مزدوج (DIP) للتركيب من خلال الثقوب ، واعطاء استهلاك طاقة أعلى مقارنة مع نظرائهم SMT.

الموصلات: ضرورية لربط أجزاء مختلفة من النظام ، توفر موصلات الثقوب استقرار ميكانيكي قوي وقادرة على التعامل مع التوتر البيئي والفيزيائي الكبير.

شرح مفصل للمكونات الموصولة مقابل مكونات SMT

التفرقة الرئيسية بين المكونات الموصولة (الثقوب) والمكونات SMT تكمن في تصميمها وتطبيقها:

المكونات الموصولة: يتميز هذه المكونات بموصلاتها السلكية ، التي تمتد من جسم المكون من خلال ثقوب في لوحة الدائرة المطبوعة. هذا الأسلوب يتيح لهم تشكيل اتصالات ميكانيكية أقوى ، مما يجعلهم مناسبين للتطبيقات التي يتطلب فيها المتانة. حجم أكبر للمكونات الموصولة يسهل التعامل اليدوي أثناء التجميع والاختبار ، خاصة في النماذج الأولية والتصنيع منخفض الحجم.

مكونات SMT: في المقابل ، يتم تصميم مكونات SMT لتتم وضعها مباشرة على سطح لوحة الدائرة المطبوعة دون الحاجة إلى ثقوب. هذا يسمح بزيادة كثافة الدائرة وتقليل مساحة اللوحة ، وهو أمر حيوي لإلكترونيات الحديثة التي تتطلب تصميما مضغوطا. موصلات SMT عادة ما تكون أقصر وأفلت ، مما يسهل التجميع الآلي ولكن يجعله صعبًا في كثير من الأحيان الإصلاح اليدوي.

تمييز الفوائد:

- الاستقرار الميكانيكي: المكونات الموصولة تبرز في التطبيقات التي تحتاج المكونات فيها إلى تحمل التوتر الميكانيكي والصدم والاهتزاز.

- كفاءة المساحة: مكونات SMT هي مثالية للأجهزة التي تتطلب كثافة مكونات عالية وت缩ير الحجم.

كلا النوعين يلعب دوراً أساسياً في الإلكترونيات الحديثة. توفر المكونات الموصولة موثوقية ومتانة حيث يلزم الأمر ، بينما توفر مكونات SMT حجمًا مضغوطًا وتكلفة إنتاج أقل ، مما يسمح للmanufacturers بالوفاء بالمتطلبات التكنولوجية المتنوعة بكفاءة وفعالية. غالبا ما يعتمد الاختيار بين الاثنين على متطلبات التطبيق المحددة والقدرات التصنيعية وأهداف تصميم المنتج.

فصل 4

عملية تجميع الثقوب

عملية تجميع الثقوب هي إجراء دقيق يضمن تثبيت المكونات بأمان وبتأثير موثوق به على لوحة دارة مطبوعة (PCB). تتضمن هذه العملية عدة خطوات حرجة ، تلعب كل منها دورًا حيويًا في جودة ووظائف المنتج النهائي. ها هي شرح خطوة بخطوة لعملية تجميع الثقوب:

شرح خطوة بخطوة لعملية التجميع

الاستعداد وتصنيع اللوحة

- ابداً مع تصميم وتصنيع اللوحة وفقًا لتصميم الدائرة المحدد. هذا يشمل إنشاء اللوحة مع ثقوب مسبقة الحفر لاستيعاب مسارات المكونات و المسارات التوجيهية المطبوعة للاتصالات الكهربائية.

فرز المكونات والاستعداد

- تتم فرز المكونات والاستعداد لها وفقًا لمتطلبات تصميم الدائرة. هذا يشمل جمع المقاومات والمكثفات والديودات والمكونات الأخرى المعتمدة على القطعات المطلوبة للتجميع.

إدخال المكونات

- يعمل الفنيون المهرة يدويًا على إدخال مسارات كل مكون في الثقوب المحددة على اللوحة. يتطلب هذا الإجراء دقة لضمان وضع كل مكون بشكل صحيح للمطابقة مع تخطيط الدائرة.

تقنيات اللحام

- مرة واحدة يتم وضع المكونات ، تخضع اللوحة لعملية لحام لإنشاء اتصال كهربائي وميكانيكي موثوق به. هناك تقنيتان لحام رئيسيتان مستخدمتان:

أ. لحام الموجة: من أجل الإنتاج على نطاق واسع ، يتم تمرير اللوحات عبر موجة من اللحام المنصهر. يلتصق اللحام بالمناطق المعدنية المفتوحة ومسارات المكونات ، مع تكوين المفاصل مع تبريده.

ب. اللحام اليدوي: من أجل الكميات الصغيرة أو المكونات الحساسة ، يستخدم الفنيون مطاريف لحام لللحام اليدوي لكل اتصال على حدة ، مما يسمح بالدقة والتحكم.

تقليم المسارات الزائدة

- بعد اللحام ، يتم تقليم أي مسارات مكونات بارزة لمنع الدوائر القصيرة والتداخل مع أجزاء أخرى من الجهاز.

التفتيش ومراقبة الجودة

- تخضع اللوحات المجمعة لعملية فحص صارمة لضمان تركيب جميع المكونات بشكل صحيح وتركيبها بشكل آمن. هذا يشمل الفحص البصري والفحص البصري الآلي (AOI) للكشف عن أي عيوب لحام أو أخطاء وضع.

التحقق من الوظيفة

- تخضع المجمعات المكتملة لاختبارات كهربائية للتحقق من أن الدائرة تعمل كما هو موضع نظر. يمكن أن يشمل هذا اختبارات الطاقة واختبارات صحة الإشارة ووسائل تشخيصية أخرى للكشف عن أي مشاكل محتملة.

التصليح وإعادة العمل (إذا لزم الأمر)

- يتم معالجة أي عيوب محددة خلال الفحص والتحقق من خلال عمليات إصلاح و إعادة العمل. قد يشمل هذا إعادة لحام الاتصالات ، استبدال المكونات المعيبة ، أو إجراءات تصحيحية أخرى.

التجميع النهائي والتغليف

- مرة واحدة يتم تجميع جميع المكونات بشكل صحيح واختبارها ، يمكن غلق اللوحة في غلاف أو حالة ، وتكاملها في تصميم المنتج النهائي. ثم يتم تغليف المنتجات المجمعة النهائية للشحن والتوزيع.

نظرة متعمقة على إدخال المكونات و تقنيات اللحام و الفحص

إدخال المكونات: هذه الخطوة جوهرية لأنها تحدد العمليات اللاحقة. الدقة والاتساق في وضع كل مكون يضمن اللحام الفعال وتقليل مشاكل ما بعد اللحام.

تقنيات اللحام: لحام الموجة فعال للغاية من أجل الإنتاج على نطاق واسع ، وضمان تطبيق لحام موحد عبر العديد من اللوحات. ومع ذلك ، يسمح اللحام اليدوي بالنجارة الدقيقة ، الأساسية لتصنيع النماذج الأولية والأعمال المتفصلة.

الفحص: يتم دمج مراقبة الجودة في مراحل مختلفة من التجميع. لا يكون الفحص فقط لضمان الامتثال لمواصفات التصميم ، ولكن أيضًا يساهم في الحفاظ على موثوقية و سلامة المنتجات الإلكترونية. غالبًا ما يتم استخدام تقنيات مثل AOI واختبار الدائرة (ICT) لتحسين دقة الفحص.

من خلال هذه العمليات المنهجية ، توفر عملية تجميع الثقوب وصلات إلكترونية قوية وموثوقة ، مما يضمن التميز التشغيلي والمتانة في مجموعة واسعة من المنتجات الإلكترونية.

فصل 5

معدات وأدوات تجميع الثقوب

يعتمد عملية تجميع الثقوب على مجموعة متنوعة من المعدات والأدوات لضمانية فعالة وفعالة للمكونات الإلكترونية إلى لوحات الدوائر المطبوعة (PCBs). هنا ، نستكشف الأدوات الأساسية التقليدية المستخدمة في تجميع الثقوب ، ونبرز أحدث التكنولوجيا التي تحول هذه العمليات.

نظرة عامة على الأدوات الأساسية

محطات اللحام :

- هذه هي الأساسية في تجميع الثقوب ، خاصة للحام اليدوي. تتكون محطات اللحام عادة من لحام ، وقاعدة ، ومراقبة درجة الحرارة ، مما يسمح للمشغلين بمعالجة المكونات الحساسة بدقة وتطبيق حرارة مستمرة.

آلات لحام الموجة :

- الأساسية للإنتاج بمستويات عالية ، آلات لحام الموجة تؤتمت عملية اللحام عن طريق إنشاء موجة من اللحام المنصهر. يتم نقل لوحات الدوائر المطبوعة فوق هذه الموجة ، وتربط جميع المكونات الثقوبية في حركة سريعة واحدة ، مما يعزز الإنتاجية والتناسق بشكل كبير.

آلات إدراج المكونات :

- على الرغم من أن العديد من المكونات الثقوبية توضع يدويًا ، يمكن استخدام آلات إدراج أوتوماتيكية لبعض التطبيقات. توفر هذه الآلات السرعة والدقة في وضع المكونات ، مما يقلل من الأخطاء البشرية.

أدوات إزالة اللحام :

- تستخدم محطات إزالة اللحام والمضخات لإزالة اللحام من المكونات ولوحات الدوائر المطبوعة ، وهو أمر حاسم خلال عمليات الإصلاح أو إعادة العمل. تساعد هذه الأدوات في فصل المكونات بفعالية دون إتلاف اللوحة.

أدوات التفتيش :

- مصابيح التكبير والمجاهر وأنظمة التفتيش البصري الآلي (AOI) هي ضرورية لتحقق من لحامات المكونات ووضعها. تضمن هذه الأدوات أن تتوافق التجميع مع المعايير والمواصفات اللازمة.

أدوات القطع :

- تستخدم مقصوصات الرصاص لتقطيع الرصاص الزائد للمكونات بعد اللحام ، مما يساعد في منع kort والتداخل مع لوحة الدائرة.

أحدث التقنيات التي تحول العمليات التجميعية

تقنيات اللحام الآلي :

- توفر آلات اللحام الروبوتية المتقدمة الدقة والتناسق البعدي يتجاوز قدرات اللحام اليدوي. يمكن برمجة هذه الروبوتات لمهام محددة ، مما يحد من الإنتاجية وضمان الجودة الموحدة عبر التجميعات المعقدة.

لحام الليزر الدقيق :

- يستخدم لحام الليزر الدقيق للتطبيقات الحساسة أو ذات الدقة العالية ، حيث يوفر تطبيقًا حراريًا محددًا ، ويقلل من التوتر الحراري على المكونات ويسمح بالسيطرة الدقيقة في لحام المكونات الحساسة.

أنظمة التفتيش الذكية :

- تكنولوجيا التفتيش المدفوعة بالذكاء الاصطناعي يتم دمجها بشكل متزايد في خطوط التجميع. تستخدم هذه الأنظمة التعلم الآلي لتحديد العيوب بدقة وأسرع من طرق التفتيش التقليدية ، مما يوفر رؤى في الوقت الفعلي وتغذية راجعة سريعة.

أنظمة التحكم البيئي :

- الابتكارات في معدات حماية التفريغ الكهروستاتيكي وأنظمة التحكم في المناخ تعزز بيئة التشغيل ، مما يضمن موثوقية عالية لعملية اللحام عن طريق تقليل التأثيرات البيئية وتعزيز سلامة المشغل.

أفران إعادة التدفق المتقدمة :

- على الرغم من أنها تستخدم بشكل رئيسي في SMT ، فإن تقنيات إعادة التدفق المتقدمة يتم تطبيقها أحيانًا في بيئات التجميع الهجينة. يمكن دمج التجميع الثقوبي مع تقنيات إعادة التدفق في تصاميم لوحات التكنولوجيا المختلطة ، مما يعكس مرونة خطوط التجميع.

تظهر هذه التطورات التطور المستمر للمعدات والأدوات في تجميع الثقوب ، مما يضمن أن يتبع هذا الأسلوب الموثوق به للتجميع المتطلبات الحديثة للسرعة والدقة والجودة في تصنيع الإلكترونيات. من خلال دمج التقنيات المتقدمة ، يستمر المصنعون في تعزيز موثوقية وeffectiveness عمليات التجميع الثقوبية ، مما يبقى على اتصال بالتغيرات الديناميكية في صناعة الإلكترونيات.

فصل 6

صميمات مراعاة للتجمعات عبر الثقوب

تصميم لوحات الدوائر المطبوعة (PCBs) للتجميع عبر الثقوب يتطلب الانتباه إلى التفاصيل والالتزام بإرشادات محددة تأخذ في الاعتبار خصائص تقنية الثقوب. تضمن هذه المراعاة أن يكون المنتج النهائي قابلاً للتصنيع وموثوقًا به، قادرًا على تلبية متطلبات التطبيق المقصود. فيما يلي الإرشادات الرئيسية والنصائح لتحسين التصميم لتجمعات الثقوب.

إرشادات تصميم PCB محددة لتكنولوجيا الثقوب

حجم الحفر والبads :

- أحجام الحفر : حدد أحجام الحفر بعناية لاستيعاب أطراف المكونات مع مساحة كافية. قاعدة عامة هي أن يكون قطر الحفر أكبر ب 0.1 ملم إلى 0.2 ملم من قطر الرأس لتسهيل الإدخال واللحام.

- حجم الباد : تأكد من أن البادات كافية لتمكين ربط اللحام الجيد. هذا يعني بشكل عام أن قطر الباد يجب أن يكون على الأقل 1.5 مرة من قطر الحفر، مما يوفر مساحة سطح كافية للالتصاق الفعال لل لحام.

قواعد التتبع والفراغ :

- سعة الحمل الحالي : تصميم التتبع بعرض كافٍ لحمل التيار الكهربائي دون ارتفاع درجة الحرارة. استخدم حاسبات عرض تتبع لوحة الدائرة المطبوعة لتحديد الأبعاد المناسبة بناءً على متطلبات التيار وانخفاض الجهد.

- المسافة : الحفاظ على المسافة المناسبة بين البادات والتتبعات لمنع الدوائر القصيرة ولحساب جسور اللحام، خاصة في المناطق ذات كثافة المكونات العالية.

ترتيب المكونات والتوجيه :

- التركيب المنطقي : مجموعة المكونات المرتبطة معًا بطريقة منطقية لتقليل أطوال التتبع وتحسين صيانة الإشارات.

- التوجيه : محاذاة المكونات بحيث تكون أطرافها القطبية (مثل الكاثود على الثنائيات) موجهة بشكل متسق. هذا يبسط عملية التجميع ويقلل من خطر الأخطاء في التوجيه.

مراعاة الطبقات :

- لوحات متعددة الطبقات : على الرغم من أن مكونات الثقوب غالبًا ما تكون على لوحات ذات وجهين، فكر في طبقات إضافية لمستويات الأرض والتوزيع الكهربائي، مما يساعد على تقليل الضوضاء الكهرومغناطيسية وتحسين أداء الإشارات.

إدارة الحرارة :

- مكابس الحرارة ومخارج التبريد : أدرج مكابس حرارية أو مخارج تبريد في تصميمك للمكونات التي تع الحرارة بشكل كبير، مما يضمن أن تصميمك يدير الأحمال الحرارية بشكل فعال.

نصائح لتحسين التصميم لسهولة التصنيع والمتانة

توحيد المكونات :

- استخدم أحجامًا ومسارات مكونات معيارية حيثما أمكن ذلك لتسهيل الشراء وتقليل احتمالية الأخطاء أثناء إدراج المكونات واللحام.

تصميم لاختبار القابلية :

- วม điểm اختبار للإشارات الحاسمة في مواقع استراتيجية على اللوحة. هذا يسهل الاختبار والصيانة أثناء عملية التصنيع والصيانة اللاحقة.

معالجة قيود التجميع :

- أطوال الرأس : تصميم الأطوال المناسبة للرأس لتحقيق التوازن بين سهولة الإدراج والاستقرار الميكانيكي. يجب أن تمتد الرؤوس بدرجة كافية عبر اللوحة ولكن لا بشكل مفرط إلى الجانب السفلي.

- مسافة المكونات : تأكد من وجود مساحة كافية بين المكونات لأدوات التجميع والتداول، مع مراعاة الحجم المادي والتوجيه لأدوات اللحام المستخدمة.

تحسينات المتانة :

- ثقوب مطلية : استخدم ثقوب مطلية لتحسين متانة الاتصال وتحسين الاستمرارية الكهربائية بين الطبقات.

- مناطق اللوحة المسلحة : اللوحات الخاضعة للإجهاد الميكانيكي، فكر في تعزيز المناطق حول المكونات الحمل الميكانيكي الأعلى عبر الحشو الإضافي أو وضع استراتيجي للفيوز.

إرشادات التصميم والتجميع الموثقة :

- توفر وثائق تصميم مفصلة وإرشادات تجميع، بما في ذلك الرسومات ودلائل التوجيه، لدعم الاتساق وتقليل الأخطاء أثناء عملية التجميع.

من خلال التركيز على هذه المراعاة والإرشادات، يمكن لمهندسي التصميم إنشاء تجمعات ثقوب متينة تقدم متانة وسهولة تصنيع ومتانة عالية. تدعم هذه الاستراتيجيات إنشاء منتجات مناسبة للبيئات التي لا تزال فيها تقنية الثقوب هي الخيار الأمثل، لضمان الأداء المتواصل والصيانة المتكاملة.

فصل 7

مزايا وعيوب تجميع الثقوب

تجميع الثقوب هو أسلوب متجرب لتركيب المكونات الإلكترونية على لوحة دارة مطبوعة (PCB). في حين أنه تم استبداله جزئيًا بتكنولوجيا التركيب السطحي (SMT) في العديد من التطبيقات، لا يزال تجميع الثقوب يحتفظ بمزايا ملحوظة في سناريوهات معينة. هنا، نقدم مقارنة شاملة مع SMT ونتيح السيناريوهات التي يفضل فيها تجميع الثقوب.

مزايا تجميع الثقوب

القدرة الميكانيكية والمتانة :

- اتصالات متينة : يمتد أطراف المكونات الثقوبية من خلال لوحة الدائرة المطبوعة، مما يخلق رابطة ميكانيكية قوية مقاومة للغاية للإجهاد الجسدي والاهتزاز والعوامل البيئية. هذا يجعل تجميعات الثقوب مثالية للتطبيقات في البيئات القاسية.

سهولة الإختبار والاختبار :

- التعامل اليدوي البسيط : المكونات الثقوبية أكبر وأسهل في التعامل، مما يسهل الإدراج واللحام اليدوي أثناء الإختبار. يسهل ذلك بناء واختبار النماذج الأولية بالمكونات الثقوبية.

الوثوقية في التطبيقات عالية القدرة :

- الأداء الحراري المحسن : المكونات الثقوبية بشكل عام توفر تأثيرًا حراريًا أفضل بسبب حجمها الأكبر والاتصالات القوية، مما يجعلها مناسبة للتطبيقات عالية القدرة وارتفاع الجهد.

تسهيل لحامات ذات جودة عالية :

- التوافق : طبيعة اللحام البسيطة لأطراف اللحام من خلال اللوحة غالبًا ما تؤدي إلى لحامات ذات جودة أعلى مقارنة بـ SMT، حيث تظل المكونات على سطح لوحة الدائرة المطبوعة.

عيوب تجميع الثقوب

مساحة اللوحة والكثافة :

- أقل كثافة : المكونات الثقوبية تتطلب مساحة أكبر على لوحة الدائرة المطبوعة، مما يحد من كثافة المكونات ويجعلها غير مناسبة للمنتجات التي يكون فيها التقليل من الحجم أولوية.

زمن تجميع أطول :

- العمليات اليدوية : الطبيعة اليدوية لإدراج المكونات واللحام يمكن أن تزيد من وقت الإنتاج وتكلفة العمل مقارنة بالعمليات الأوتوماتيكية المستخدمة في SMT.

القيود في الإلكترونيات الحديثة :

- غير مناسب للمكونات الصغيرة : العديد من التطبيقات الإلكترونية الحديثة تستخدم مكونات صغيرة جدًا غير متوفرة في شكل ثقوبي، مما يتطلب SMT لهذه التجميعات.

المقارنة الشاملة مع SMT

الأوتوماتيكي مقابل اليدوي : SMT مناسب جيدًا للمعالجات التجميعية الأوتوماتيكية، مما يقلل من تكاليف العمل ويزيد من سرعة الإنتاج. تجميع الثقوب، من ناحية أخرى، غالبًا ما يعتمد على وضع ولحام يدوي، قد يكون أبطأ ولكنه قد يقدم مرونة في الاختبار والإصلاح.

المتانة مقابل التقليل من الحجم : SMT يتفوق في التطبيقات التي تكون فيها التقليل من الحجم وكثافة التعبئة حاسمة، مثل الهواتف الذكية والألواح. تجميع الثقوب يظل مفيدًا في التطبيقات التي تتطلب متانة وارتباطات ميكانيكية قوية، مثل التطبيقات السياراتية والفضائية والصناعية.

السيناريوهات التي يفضل فيها تجميع الثقوب

تطبيقات موثوقة للغاية :

- الطيران والدفاع : هذه القطاعات غالبًا ما تتطلب موصلات ومكونات موثوقة للغاية تحتفظ بالأداء في ظل الظروف القصوى، سيناريو حيث تكون متانة تجميع الثقوب مفيدة.

المكونات الكبيرة والثقيلة :

- المحولات والملفات : المكونات الكبيرة والثقيلة تستفيد من الاستقرار الميكانيكي المقدم من تجميع الثقوب، مما يضمن تركيبًا آمنًا داخل غلاف المنتج.

التجربة والتنمية :

- سهولة التعديل : بساطة استبدال المكونات الثقوبية للاختبار يجعلها مثالية لتطوير النماذج الأولية حيث يتطلب التغييرات المتكررة والاختبار.

التطبيقات عالية الجهد والقدرة :

- مصادر الطاقة والمحولات : المكونات الثقوبية يمكنها التعامل بشكل أفضل مع الحجم والاجهاد الحراري والطلب الكهربائي النموذجي للتطبيقات عالية القدرة.

الإصلاح والصيانة :

- سهولة الإصلاح : الحجم الأكبر والطبيعة القوية للمكونات الثقوبية تجعلها أسهل في الإزالة والاستبدال أثناء الصيانة أو الإصلاح.

في الختام، في حين تم استبدال تجميع الثقوب بشكل كبير بـ SMT في الإلكترونيات الاستهلاكية بسبب الحاجة إلى تصاميم مدمجة وعمليات إنتاج أوتوماتيكية، لا يزال технологيا حيوية في العديد من التطبيقات المتخصصة والصعبة التي يتطلب فيها أقصى درجة من الموثوقية والقدرة الميكانيكية. فهم القوى الداخلية لتجميع الثقوب يساعد المصممين والمهندسين على اختيار التكنولوجيا الأكثر ملاءمة لاحتياجات تطبيقاتهم الخاصة.

فصل 8

التحديات الشائعة في تجميع الثقوب

تجميع الثقوب، على الرغم من مزاياه في المتانة والموثوقية العالية، يقدم عدة تحديات في التصنيع. يمكن أن تؤثر هذه التحديات على جودة وكفاءة وتكلفة عملية التجميع إذا لم يتم التعامل معها بشكل كافٍ. فيما يلي، نلخص بعض القضايا النموذجية التي تطرأ خلال تصنيع الثقوب ونقدم حلولاً وأفضل الممارسات للتغلب على هذه الأخطاء الشائعة.

المشكلات النموذجية التي تواجهها خلال التصنيع

سوء تركيب المكونات:

- المشكلة: يمكن أن تكون المكونات غير محاذاة بشكل صحيح خلال الإدراج اليدوي، مما يؤدي إلى عيوب في اللحام أو فشل في الوظيفة.

- التأثير: يمكن أن تسبب المكونات غير المحاذاة مشاكل في الاتصال الكهربائي وتؤثر على أداء المنتج النهائي.

تشكيل اللحام السيئ:

- المشكلة: يمكن أن يؤدي عدم كفاية اللحام أو درجات الحرارة غير الصحيحة أو إعدادات موجة اللحام غير الصحيحة إلى تشكيل لحام سيئ.

- التأثير: يمكن أن تؤدي اللحامات الضعيفة إلى اتصالات متقطعة أو فشل دائرة كامل.

جسور اللحام الزائدة:

- المشكلة: عندما تكون المكونات قريبة جدا أو اللحام غير دقيق، يمكن أن تتشكل جسور لحام بين الارتباطات المجاورة.

- التأثير: يمكن أن يؤدي ذلك إلى دوائر قصيرة وpotentially يضر باللوحة أو المكونات.

مشاكل في سلامة الحفرة والبلاطة:

- المشكلة: يمكن أن تؤدي الحفر غير الصحيحة أو التغطية الرديئة أو الحرارة الزائدة إلى تضرر البلاط والحفر على لوحة الدائرة الكهربائية.

- التأثير: يمكن أن تؤدي البلاط والحفر التالفة إلى اتصالات ميكانيكية رديئة ومسارات كهربائية غير موثوقة.

تلف المكونات بسبب الحرارة:

- المشكلة: يمكن أن تتعرض المكونات الحساسة للحرارة للضرر خلال عمليات اللحام، مما يؤثر على وظيفتها.

- التأثير: يمكن أن يؤدي المكونات التالفة إلى فشل في الدائرة ويتطلب إعادة العمل أو استبدال باهظ التكلفة.

الانحرافات في لحام الموجة:

- المشكلة: يمكن أن تؤدي التباينات في ظروف لحام الموجة إلى تغطية لحام غير متسقة ومشاكل في الجودة عبر اللوحة.

- التأثير: يؤدي إلى جودة المنتجات المختلفة، مما يتطلب فحصاً متزايداً وإعادة العمل.

الحلول وأفضل الممارسات لتجنب الأخطاء الشائعة

وضع المكونات بدقة:

- الحل: استخدام أدلة إدراج المكونات والآلات الآلية لتسهيل الإدراج الدقيق. يمكن أن تساعد العلامات الواضحة لتوجيه المكونات على اللوحات في عمليات الإدراج اليدوي.

- أفضل الممارسات: تدريب فنيي التجميع بشكل صارم على تقنيات الوضع وأهمية الحفاظ على المحاذاة.

تحسين عمليات اللحام:

- الحل: مراقبة وضبط درجات حرارة اللحام وأوقاتها بعناية لضمان تدفق لحام مثالي ومتانة الوصلة.

- أفضل الممارسات: تنفيذ نظام مراقبة قوي لآلات لحام الموجة، مع فحص روتيني لاتساق درجة الحرارة وضبط مستوى اللحام.

إدارة جسور اللحام:

- الحل: ضمان المسافة الكافية بين المكونات واستخدام أقنعة اللحام لتقليل مخاطر الجسور. ضبط معلمات موجة اللحام للتحكم في عمق وانتشار اللحام.

- أفضل الممارسات: تصميم اللوحات مع مسافة أكبر بين البلاط حيث ممكن، وإجراء فحوصات جسور لحام регулярية خلال عمليات الإنتاج.

ضمان جودة الحفرة والبلاطة:

- الحل: استخدام عمليات تصنيع لوحات الدائرة الكهربائية الدقيقة والموثوقة للحفاظ على جودة الحفرة والبلاطة. توظيف فحص جودة للتحقق من العيوب مثل الحفر غير الكافية أو التفكك.

- أفضل الممارسات: دمج ضوابط جودة صارمة في عملية تصنيع اللوحات، بما في ذلك الفحوصات الروتينية والتحقق عند مراحل الإنتاج الرئيسية.

إدارة الحرارة:

- الحل: استخدام مراحل ما قبل التسخين قبل اللحام لتقليل الصدمة الحرارية، واختيار لحامات ذات نقاط انصهار مناسبة للمكونات الحساسة.

- أفضل الممارسات: تصميم اللوحات لتشمل إعفاءات حرارية أو ماصات حرارة للمكونات التي تكون حساسة بشكل خاص للحرارة. مراجعة ملفات اللحام بانتظام لتعديلها وفقاً للمكونات الجديدة.

لحام الموجة المتسق:

- الحل: تنفيذ صيانة وضبط منتظمين لآلات لحام الموجة لضمان ارتفاع موجة ودرجة حرارة متسقة.

- أفضل الممارسات: إجراء فحوصات ضبط روتينية وأنشطة صيانة لآلات لحام الموجة، مع الحفاظ على سجلات مفصلة للتعرف على الانحرافات ومعالجتها بسرعة.

من خلال فهم وتحضير هذه التحديات الشائعة، يمكن للمصنعين تحسين جودة وموثوقية تجميعات الثقوب، بالإضافة إلى تعزيز الكفاءة وتقليل تكاليف التصنيع. تطبيق أفضل الممارسات والحلول كجزء من الإجراءات التشغيلية سيضمن عملية تصنيع قوية قادرة على تقديم تجميعات ثقوب عالية الجودة بشكل متكرر.

فصل 9

ضمان الجودة و الاختبار في التجميعات من خلال الثقوب

ضمان الجودة في التجميعات من خلال الثقوب أمر بالغ الأهمية للحفاظ على موثوقية وأداء المنتجات الإلكترونية. يشمل ضمان الجودة مجموعة واسعة من المنهجيات و تقنيات الاختبار المصممة لتحديد ومعالجة المشاكل المحتملة خلال عملية التصنيع. هنا ، نغوص في الطرق الفعالة لضمان الجودة و نسلط الضوء على تقنيات الاختبار الرئيسية مثل اختبار الدائرة (ICT) و الاختبار الوظيفي.

طرق ضمان الجودة في التجميعات من خلال الثقوب

مراجعة التصميم المتين :

- تحقق التصميم : إجراء مراجعات تصميم شاملة لضمان أن تصاميم اللوحة المتوسطة (PCB) تتوافق مع أفضل الممارسات للتجميع من خلال الثقوب. وهذا يشمل التحقق من آثار المكونات ، وأحجام الثقوب ، واعتبارات التصميم.

- ال模拟 والتحليل : استخدام أدوات المحاكاة للتنبؤ بالمشاكل المحتملة مثل الإجهادات الحرارية وموثوقية لحام الص.:.:.: قبل الدخول إلى مرحلة الإنتاج.

مراقبة العملية :

- الإجراءات الموحدة : تنفيذ إجراءات تجميع موحدة لتقليل التباين في العمليات مثل وضع المكونات و لحامها.

- مراقبة مستمرة : استخدام الحساسات وأدوات المراقبة لتتبع المتغيرات الرئيسية بشكل مستمر خلال التجميع ، مثل درجة حرارة اللحام ومستوى لحام الموجة.

فحص المواد :

- تحقق المكونات : فحص المكونات الواردة لموافقتها للمواصفات ، والتحقق من العيوب أو التلف التي قد تؤثر على جودة التجميع.

- جودة اللحام والمواد : ضمان جودة اللحامات والمواد الأخرى من خلال الحصول عليها من موردين موثوقين وإجراء عمليات مراجعة جودة المواد بانتظام.

تدريب المشغل :

- تطوير المهارات : تقديم برامج تدريب شاملة للعاملين في خطوط التجميع لضمان التعامل الرشيق للمكونات من خلال الثقوب و الالتزام بإجراءات الجودة.

- الشهادات و إعادة الشهادة : شهادة المشغلين في العمليات الرئيسية وإجراء إعادة شهادة بانتظام للحفاظ على المهارات الحالية و مواءمتها مع معايير الصناعة.

تقنيات الاختبار للتجميعات من خلال الثقوب

اختبار الدائرة (ICT) :

- الغرض : يستخدم ICT لتحقق الأداء الكهربائي والاتصال داخل الدائرة. وهو يتحقق من قصار الدائرة و انقطاعها و مقاومتها و سعتها و معاملات أخرى مباشرة على اللوحة.

- الطريقة : يستخدم سريرًا من المخالب لوصول إلى نقاط الاختبار على لوحة الدائرة ، مما يسمح باختبار شاملة لكل عقدة في الدائرة.

- المزايا : يوفر ملاحظات سريعة و دقيقة حول عيوب التجميع مثل قيم المكونات الخاطئة و مشاكل لحام الص.:.:.: و أخرى ، و يتيح التعرف السريع و التصحيح.

الاختبار الوظيفي :

- الغرض : يقيّم الاختبار الوظيفي أداء لوحة الدائرة في ظروف العالم الحقيقي ، و يضمن أن تعمل التجميعات الكاملة وفقًا لمواصفات التصميم.

- الطريقة : ترتبط اللوحات بمنظومة اختبار تحاكي بيئتها التشغيلية ، و تقيّم أداء لوحة الدائرة المجمعة وفقًا لوظائفها المحددة.

- المزايا : يؤكد أن المنتج النهائي سيعمل حسب الذات ، و يوفر ضمانًا بأن المكونات تتفاعل بشكل صحيح و أن النظام يصل إلى مستويات الأداء المطلوبة.

الفحص البصري :

- الغرض : للتحقق بصريًا من وضع المكونات و جودة لحامها على لوحة الدائرة ، و كشف المشاكل الواضحة في التجميع قبل الاختبار الوظيفي.

- الطريقة : يؤدى يدوياً من قبل فاحصين مدربين أو باستخدام أنظمة فحص بصرية آلية (AOI) لتحليل اللوحة بسرعة و دقة.

- المزايا : يسمح بالكشف المبكر عن المكونات غير محاذاة و لحام غير كاف و العيوب البصرية الأخرى ، و يقلل من الحاجة إلى إعادة العمل.

الاختبار البيئي و إجهاد الاختبار :

- الغرض : لتقييم أداء المنتج المجمع في ظروف بيئية متنوعة مثل درجات الحرارة القصوى و الرطوبة و الصدمات المادية.

- الطريقة : تعرض اللوحات للظروف التي تحاكي الإجهادات في العالم الحقيقي و قياس قدرة اللوحات على تحمل هذه الإجهادات دون تدهور في الأداء أو الموثوقية.

- المزايا : يضمن أن المنتج سيظل يعمل بفعالية و موثوقية في ظروف تشغيل متنوعة ، و هو أمر بالغ الأهمية للتطبيقات عالية الإجهاد مثل السيارات و الطيران.

من خلال استخدام هذه طرق ضمان الجودة و تقنيات الاختبار ، يمكن لل゚ufacturers ضمان أن تجميعات الثقوب تتوافق مع معايير الجودة الصارمة. هذا النهج الشامل لا يزيد من موثوقية و وظيفية المنتجات الإلكترونية فحسب ، بل يتغلب أيضًا على المخاطر المرتبطة بعيوب التجميع ، و يدعم رضا العملاء على المدى الطويل و سمعة العلامة التجارية.

فصل 10

اتجاهات ومبتكرات مستقبلية في تجميع الثقوب

مع استمرار صناعة الإلكترونيات في التطور ، فإن تجميع الثقوب على وشك أن يخضع لتقدم كبير مدفوع بالتكنولوجيات الناشئة والأساليب المبتكرة. هذه الاتجاهات المستقبلية لا توفر فقط تحسينًا في كفاءة وجودة تجميعات الثقوب ، ولكنها تقدم أيضًا حلولاً جديدة للتحديات القديمة. فيما يلي ، نستكشف الاتجاهات القادمة وكيف قد تغير من شكل تجميع الثقوب.

الآلية والروبوتات:

- آلية متقدمة: دمج حلول الروبوتات والآلية المتقدمة في خطوط تجميع الثقوب من المحتمل أن يزيد من الدقة والسرعة. يمكن لآلات إدراج المكونات واللحام الآلية أن تقلل من الأخطاء البشرية وتحسن الاتساق في عمليات التجميع.

- الروبوتات التعاونية (كوبوتس): تم تصميم الروبوتات التعاونية للعمل جنبًا إلى جنب مع مشغلي البشر ، وتقديم المساعدة في المهام المعقدة التي تتطلب مزيجًا من دقة الآلة والحدس البشري. يمكن لهذا النهج الهجين أن يزيد بشكل كبير من الإنتاجية والجودة.

طباعة ثلاثية الأبعاد والتصنيع الإضافي:

- تصنيع المكونات: مع تقدم تكنولوجيا الطباعة ثلاثية الأبعاد ، لها إمكانية ثورية في طريقة تصنيع المكونات وتكاملها في تجميعات الثقوب ، ولا سيما لعمليات الإنتاج المخصصة أو منخفضة الحجم.

- تطوير النماذج الأولية: يمكن للتصنيع الإضافي التعجيل في عمليات إنشاء النماذج الأولية ، مما يسمح للمصممين بطرح وتصحيح تصاميم الثقوب بسرعة قبل الإنتاج الكامل.

مواد متقدمة وتغطيات:

- سبيكات عالية الأداء: يمكن لتطوير سبائك معدنية جديدة وتغطيات تحسين الأداء الحراري والكهربائي ، مما يجعل مكونات الثقوب أكثر متانة وموثوقية.

- تغليف بيئي: يمكن للمبتكرات في التغطيات الواقية أن تحسن من متانة تجميعات الثقوب ضد العوامل البيئية مثل الرطوبة والحرارة والتآكل.

دمج آيوت وأي:

- تصنيع ذكي: يمكن استخدام أجهزة إنترنت الأشياء (آيوت) لمراقبة وسيطرة جوانب مختلفة من عملية التجميع في الوقت الفعلي ، وتقديم تحليلات وتحليلات مفصلة يمكن أن تدفع تحسينات في الكفاءة والجودة.

- مراقبة جودة مدفوعة بالذكاء الاصطناعي: يمكن استخدام الذكاء الاصطناعي لتحليل البيانات من عمليات الفحص والتفتيش ، وتحديد الأنماط والتنبؤ بالعيوب المحتملة قبل ظهورها ، وبالتالي تمكين الإجراءات التصحيحية المسبقة.

تواصل معنا

أين نحن؟

الحديقة الصناعية، رقم 438 شارع دونغ هوان، رقم 438، شاجينغ دونغ هوان، منطقة باوان، شنتشن، قوانغدونغ، الصين

الطابق 4، مبنى زهيهوي الإبداعي، رقم 2005 شارع شيهوان، شاجينغ، منطقة باوان، شنتشن، الصين

الغرفة A1-13، الطابق 3، مركز يي ليم الصناعي، 2-28 شارع كواي لوك، كواي تشونغ، هونغ كونغ

service@southelectronicpcb.com

الهاتف: +86 400 878 3488

أرسل لنا رسالة