La fabricabilidad del diseño de PCB se divide en dos categorías:

- Se refiere a la tecnología de procesamiento para la producción de placas de circuito impreso;

- Se refiere a la tecnología de ensamblaje de componentes y placas de circuito impreso en circuitos y estructuras.

Para la tecnología de procesamiento de placas de circuito impreso, los fabricantes de PCB, gracias a su capacidad de fabricación, proporcionan a los diseñadores los requisitos pertinentes con gran detalle, y su aplicación práctica es relativamente buena. Según el autor, la segunda categoría, es decir, el diseño de fabricabilidad para ensamblajes electrónicos, no ha recibido suficiente atención en la práctica.

El objetivo de este artículo es describir los aspectos de fabricabilidad que los diseñadores deben considerar durante la etapa de diseño de PCB.

¿Cómo elegir el método de ensamblaje y la disposición de los componentes correctamente?

La selección del método de ensamblaje y la disposición de los componentes es un aspecto fundamental de la fabricabilidad de PCB, con un gran impacto en la eficiencia, el costo y la calidad del producto. De hecho, el autor ha tenido contacto con una gran cantidad de PCB, pero aún carece de algunos principios básicos.

- Elija un método de ensamblaje adecuado

Normalmente, para diferentes densidades de ensamblaje de PCB, los métodos de ensamblaje recomendados son los siguientes:

Como ingeniero de diseño de circuitos, es importante comprender correctamente el proceso de ensamblaje de la PCB diseñada para evitar errores de principio. Al elegir un método de ensamblaje, además de considerar la densidad de ensamblaje de la PCB y la dificultad del cableado, también debe considerar el flujo de proceso típico de este método y el nivel de equipo de proceso propio de la empresa. Si la empresa no cuenta con un buen proceso de soldadura por ola, elegir el quinto método de ensamblaje de la tabla anterior podría acarrearle muchos problemas.

Otro punto importante es que, si planea implementar un proceso de soldadura por ola en la superficie de soldadura, debe evitar colocar algunos SMD sobre ella para complicar el proceso.

- Disposición de los componentes

La disposición de los componentes en la PCB tiene un impacto significativo en la eficiencia y el coste de la producción, y es un indicador importante para medir la facilidad de montaje del diseño de la PCB. En general, los componentes se disponen de la forma más uniforme, regular y ordenada posible, con la misma dirección y polaridad. Una disposición regular facilita la inspección, lo que agiliza la conexión/conexión, y una distribución uniforme favorece la disipación del calor y la optimización del proceso de soldadura.

Por otro lado, para simplificar el flujo del proceso, los diseñadores de PCB deben tener siempre presente que solo uno de los procesos de soldadura por grupo (soldadura por reflujo y soldadura por ola) puede utilizarse en cada lado de la PCB. Esto es especialmente importante cuando la densidad de montaje es alta y se deben distribuir más componentes SMD en la superficie de soldadura de la PCB.

Los diseñadores deben considerar qué proceso de soldadura por grupo utilizar para los componentes SMD en la superficie de soldadura. La opción más preferida es utilizar el proceso de soldadura por ola tras el curado del SMD, que permite soldar simultáneamente los pines de los componentes de orificio pasante en la superficie del componente. Sin embargo, la soldadura por ola de componentes SMD tiene restricciones relativamente estrictas y solo permite soldar resistencias y condensadores en chip, SOT y SOIC de 0603 o superior (distancia entre pines ≥1 mm y altura inferior a 2,0 mm).

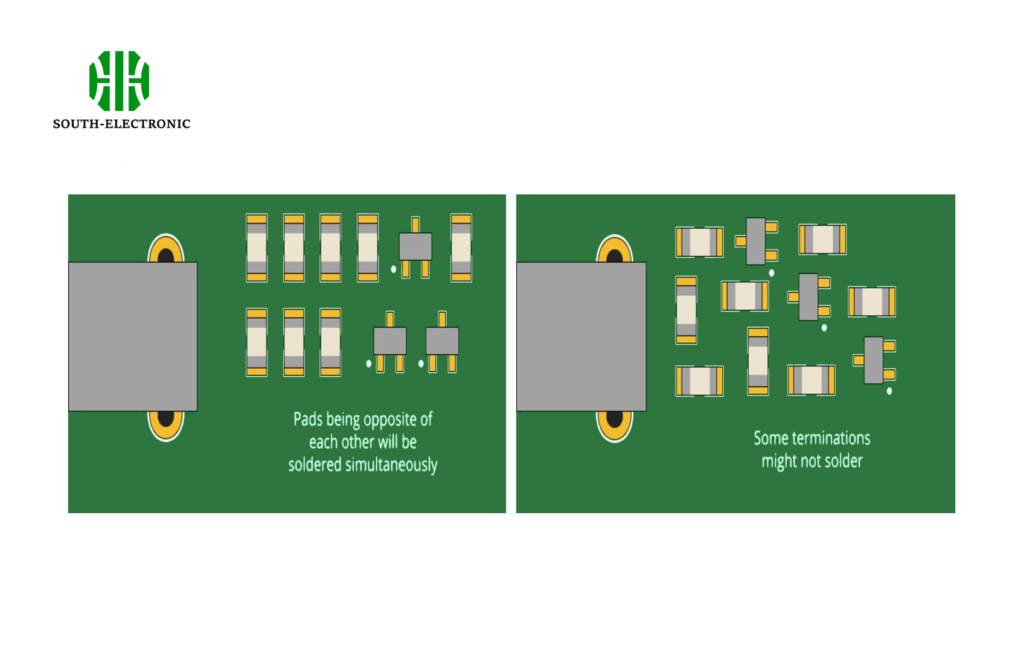

Para los componentes distribuidos en la superficie de soldadura, la dirección de los pines debe ser perpendicular a la dirección de transmisión de la PCB durante la soldadura por ola para garantizar que los terminales o cables de soldadura a ambos lados de los componentes se sumerjan simultáneamente. El orden de disposición y la separación entre componentes adyacentes también deben cumplir con los requisitos de la soldadura por ola para evitar el efecto de apantallamiento, como se muestra en la Figura 1. Cuando se utiliza la soldadura por ola para componentes multipines, como SOIC, se deben colocar almohadillas de estaño en los dos últimos pines de soldadura (uno a cada lado) en la dirección del flujo de estaño para evitar una soldadura continua.

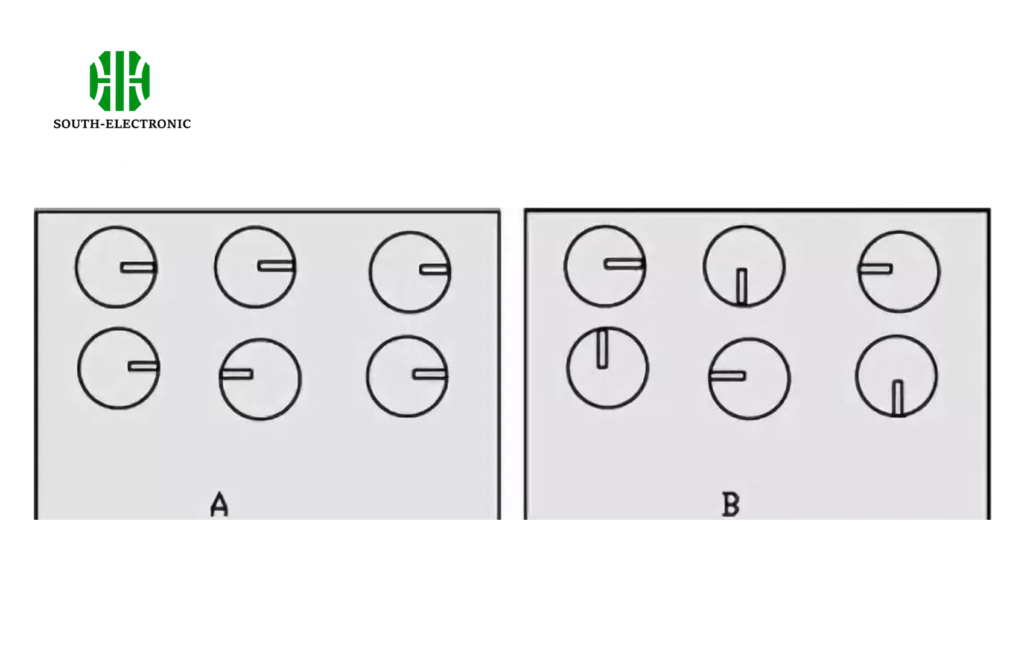

Los componentes de tipos similares deben colocarse en la misma dirección en la placa para facilitar su montaje, inspección y soldadura. Por ejemplo, coloque los polos negativos de todos los condensadores radiales hacia el lado derecho de la placa, las marcas de muesca de todos los encapsulados dobles en línea (DIP) en la misma dirección, etc. Esto puede acelerar la inserción y facilitar la detección de errores.

Como se muestra en la figura a continuación, dado que la placa A utiliza este método, es fácil encontrar el condensador inverso, mientras que la placa B tarda más en encontrarlo. De hecho, una empresa puede estandarizar la dirección de los componentes en todas las placas de circuito que fabricaAlgunas placas base no siempre lo permiten, pero es una buena idea intentarlo.

Además, los componentes similares deben conectarse a tierra juntos en la medida de lo posible, con el primer pin de todos los componentes en la misma dirección, como se muestra a continuación:

Sin embargo, he encontrado bastantes PCB con una densidad de ensamblaje demasiado alta. Los condensadores de tantalio, los inductores de chip y otros componentes de alto nivel, así como los dispositivos SOIC, TSOP y otros de paso fino, también deben distribuirse en la superficie de soldadura de la PCB. En este caso, solo se puede utilizar la impresión a doble cara de la pasta de soldadura para la soldadura por reflujo de parches, y los componentes enchufables deben distribuirse lo más concentrados posible para facilitar la soldadura manual.

Otra posibilidad es distribuir los componentes perforados en la superficie del componente en varias líneas rectas principales, siempre que sea posible, para adaptarse al proceso más reciente de soldadura por ola selectiva, lo que evita la soldadura manual, mejora la eficiencia y garantiza la calidad de la soldadura. La distribución discreta de los puntos de soldadura es un tabú en la soldadura por ola selectiva, ya que duplica el tiempo de procesamiento.

Al ajustar la posición de los componentes en el archivo de la placa de circuito impreso, es importante prestar atención a la correspondencia biunívoca entre los componentes y los símbolos serigrafiados. Si el componente se mueve sin mover el símbolo serigrafiado junto a él, se convertirá en un importante riesgo de calidad en la fabricación, ya que en la producción real, los símbolos serigrafiados son el lenguaje industrial que guía la producción.

Los bordes de sujeción, las marcas de posicionamiento y los orificios de posicionamiento del proceso para la producción automatizada deben estar dispuestos en la PCB.

Actualmente, el ensamblaje electrónico es una de las industrias con mayor grado de automatización. Los equipos automatizados utilizados en la producción requieren la transmisión automática de las PCB. Esto requiere un borde de sujeción de al menos 3-5 mm de ancho en la parte superior e inferior de la PCB en la dirección de transmisión (generalmente en la dirección del lado largo) para facilitar la transmisión automática y evitar que los componentes cercanos al borde de la placa no puedan ensamblarse automáticamente debido a la sujeción.

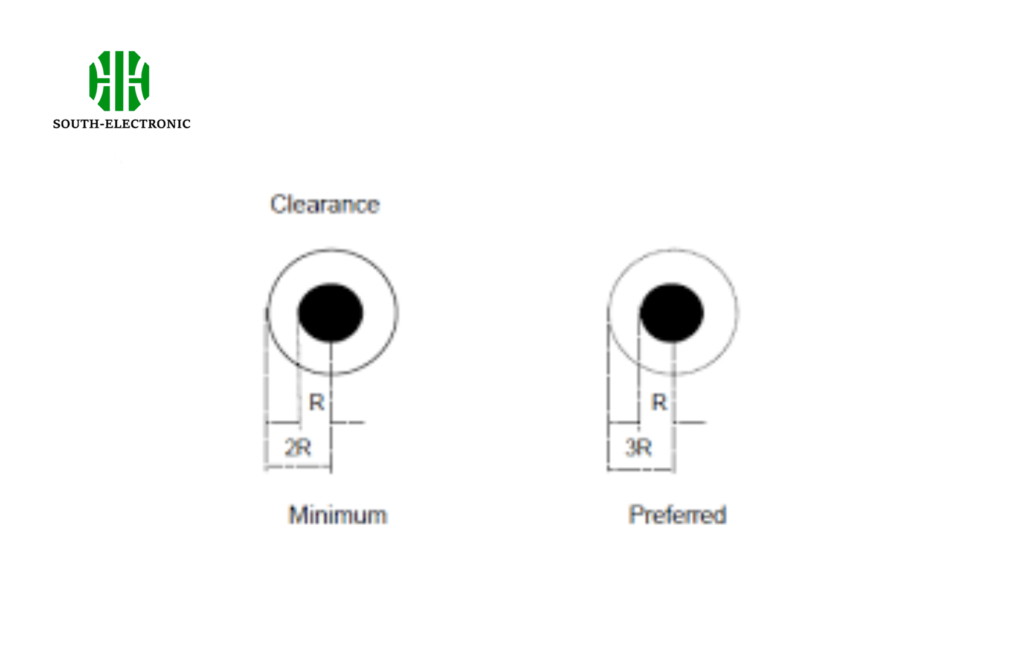

La función de la marca de posicionamiento es que, en los equipos de ensamblaje que actualmente utilizan ampliamente el posicionamiento óptico, la PCB debe proporcionar al menos dos o tres marcas de posicionamiento para que el sistema de reconocimiento óptico la ubique con precisión y corrija los errores de procesamiento. Entre las marcas de posicionamiento más comunes, dos deben distribuirse en las líneas diagonales de la PCB. La selección de las marcas de posicionamiento generalmente utiliza gráficos estándar, como almohadillas circulares sólidas. Para facilitar la identificación, debe haber un área abierta alrededor de la marca sin otras características o marcas del circuito. El tamaño preferiblemente no debe ser menor que el diámetro de la marca (como se muestra en la Figura 4) y la marca debe estar a más de 5 mm del borde de la placa.

En la fabricación de la propia PCB, así como en la conexión semiautomática, las pruebas de TIC y otros procesos de ensamblaje, la PCB debe tener de dos a tres orificios de posicionamiento en las esquinas.

Uso razonable del panelado para mejorar la eficiencia y la flexibilidad de la producción

Al ensamblar PCB con dimensiones pequeñas o irregulares, existen muchas restricciones. Por lo tanto, el método general de panelado consiste en empalmar varias PCB pequeñas para formar una PCB del tamaño adecuado para el ensamblaje, como se muestra en la Figura 5. Generalmente, las PCB con un tamaño de un solo lado inferior a 150 mm pueden considerar el método de panelado. Mediante dos, tres, cuatro, etc., el tamaño de la PCB grande se puede empalmar al rango de procesamiento adecuado. Normalmente, las PCB con un ancho de 150 mm a 250 mm y una longitud de 250 mm a 350 mm son los tamaños más adecuados para el ensamblaje automatizado.

Otra forma de empalmar paneles es unir PCB con SMD por ambos lados en una placa grande, lo que se conoce comúnmente como empalme Yin-Yang. Generalmente, se realiza para ahorrar el costo de las plantillas, es decir, con este empalme, solo se necesita una plantilla en lugar de dos. Además, cuando los técnicos compilan el programa de operación de la máquina de colocación, la eficiencia de programación de PCB del empalme Yin-Yang también es mayor.

Al empalmar paneles, la conexión entre subplacas puede realizarse mediante ranuras en V de doble cara, ranuras largas y orificios redondos, etc. Sin embargo, durante el diseño, es necesario considerar que la línea de separación sea lo más recta posible para facilitar la separación final. Asimismo, es importante que el borde de separación no esté demasiado cerca del enrutamiento de la PCB, ya que podría dañarla fácilmenteEliminar la separación.

También existe un empalme muy económico, que no se refiere a unir PCB, sino a unir los patrones de malla de las plantillas. Con la aplicación de impresoras de pasta de soldadura totalmente automáticas, las impresoras más avanzadas ahora permiten la apertura de patrones de malla de PCB multicara en una malla de acero de 790 × 790 mm, de modo que una malla de acero se puede utilizar para imprimir múltiples productos. Este enfoque es muy económico, especialmente adecuado para fabricantes con lotes pequeños y una gran variedad de productos.

Consideraciones para el diseño de testabilidad

El diseño de testabilidad de SMT se centra principalmente en la situación actual de los equipos de TIC. Los problemas de prueba de la fabricación posterior del producto se tienen en cuenta al diseñar circuitos y placas impresas de montaje superficial (SMB). Para mejorar el diseño de testabilidad, se deben considerar los requisitos tanto del diseño del proceso como del diseño eléctrico.

- Requisitos para el diseño del proceso

La precisión de posicionamiento, los procedimientos de fabricación del sustrato, el tamaño del sustrato y el tipo de sonda son factores que afectan la fiabilidad de la detección.

- Orificios de posicionamiento precisos. Coloque orificios de posicionamiento precisos en el sustrato, con un margen de error de ±0,05 mm. Se deben colocar al menos dos orificios de posicionamiento, y cuanto mayor sea la distancia, mejor. Utilice orificios de posicionamiento no metalizados para reducir el engrosamiento de la capa de soldadura y evitar que se cumplan las tolerancias. Si el sustrato se fabrica como una pieza completa y se prueba por separado, los orificios de posicionamiento deben colocarse en la placa base y en cada sustrato por separado.

- El diámetro del punto de prueba no debe ser inferior a 0,4 mm, y la separación entre puntos de prueba adyacentes debe ser preferiblemente superior a 2,54 mm y no inferior a 1,27 mm.

- No se pueden colocar componentes con una altura superior a * mm sobre la superficie de prueba. Los componentes demasiado altos provocarán un contacto deficiente entre la sonda del dispositivo de prueba en línea y el punto de prueba.

- Es recomendable colocar el punto de prueba a 1,0 mm del componente para evitar daños por colisión entre la sonda y el componente. No debe haber componentes ni puntos de prueba a menos de 3,2 mm alrededor del anillo del orificio de posicionamiento. El punto de prueba no puede colocarse a menos de 5 mm del borde de la placa de circuito impreso (PCB). Este espacio de 5 mm se utiliza para asegurar la sujeción del dispositivo. Normalmente, este mismo borde de proceso también se requiere en equipos de producción de cintas transportadoras y equipos SMT.

Es preferible que todos los puntos de detección estén estañados o utilicen conductores metálicos de textura más suave, fáciles de penetrar y resistentes a la oxidación para garantizar un contacto fiable y prolongar la vida útil de la sonda.

El punto de prueba no puede cubrirse con máscara de soldadura ni tinta de texto; de lo contrario, se reducirá el área de contacto, lo que reducirá la fiabilidad de la prueba.

- Requisitos de diseño eléctrico

Es necesario que el punto de prueba de SMC/SMD en la superficie del componente se conecte a la superficie de soldadura a través de vías, siempre que sea posible, con un diámetro de vía superior a 1 mm. Esto permite realizar pruebas en línea utilizando un lecho de agujas de un solo lado, lo que reduce el coste de las pruebas en línea. Cada nodo eléctrico debe tener un punto de prueba, y cada circuito integrado (CI) debe tener puntos de prueba para ALIMENTACIÓN y TIERRA. Estos deben estar lo más cerca posible del componente, preferiblemente a una distancia máxima de 2,54 mm del CI.

Al colocar los puntos de prueba en las pistas del circuito, su ancho puede ampliarse a 40 milésimas de pulgada.

Distribuya uniformemente los puntos de prueba en la placa de circuito impreso. Si las sondas se concentran en una zona determinada, la mayor presión deformará la placa a probar o el lecho de agujas, lo que provocará que algunas sondas no puedan contactar con los puntos de prueba.

Las líneas de alimentación de la placa de circuito deben colocarse con puntos de prueba en diferentes zonas, de modo que, cuando el condensador de desacoplamiento de potencia u otros componentes de la placa de circuito se cortocircuiten con la fuente de alimentación, sea más rápido y preciso localizar el punto de fallo. Al diseñar los puntos de prueba, se debe considerar la capacidad de transporte de energía después de restaurarlos.

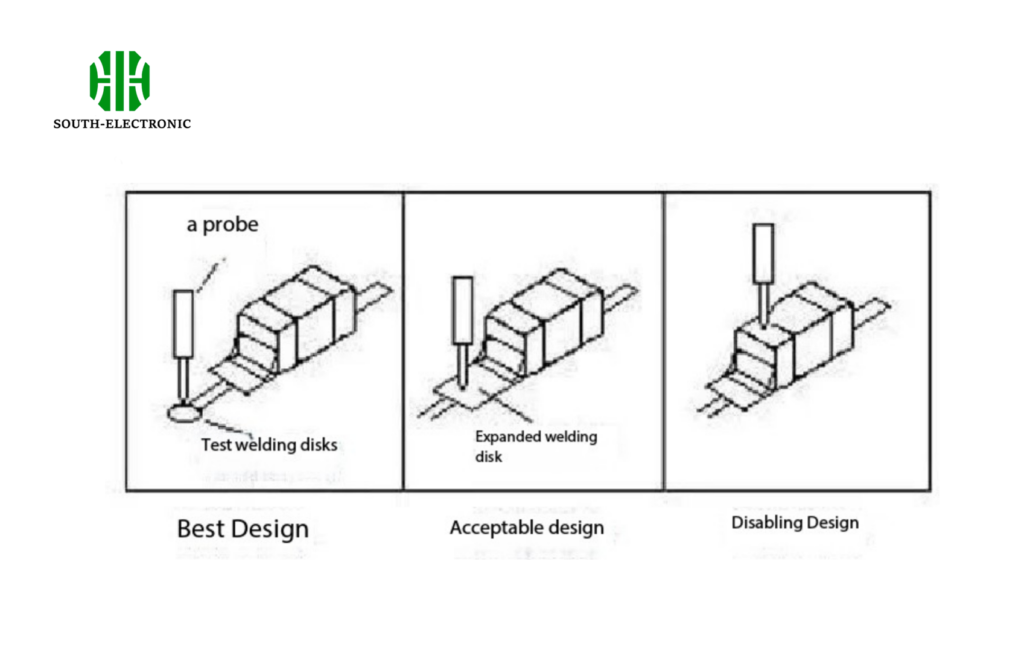

La siguiente figura muestra un ejemplo de diseño de puntos de prueba. Al extender el cable para colocar la almohadilla de prueba cerca del terminal del componente o usar la almohadilla de vía para probar el nodo, se prohíbe estrictamente seleccionar el nodo de prueba en la unión de soldadura del componente. Esta prueba puede provocar que el nodo de soldadura fría se presione hasta la posición ideal bajo la presión de la sonda, ocultando así el fallo de la soldadura fría, lo que resulta en el llamado "efecto de enmascaramiento de fallos". Debido a la desviación de la sonda causada por el error de posicionamiento, esta puede actuar directamente sobre el extremo o pin del componente y dañarlo.

Conclusión

La fabricabilidad de las PCB, especialmente para el ensamblaje electrónico, es un vínculo fundamental entre la intención del diseño y una producción confiable. Cada decisión, desde la selección del método de ensamblaje y la orientación de los componentes hasta los bordes de sujeción, las marcas de posicionamiento y la ubicación de los puntos de prueba, impacta directamente en la eficiencia, el costo y la calidad. Los diseñadores deben integrar la fabricabilidad en el núcleo de su proceso, no como una idea de último momento. Alinear los diseños con las restricciones de ensamblaje (por ejemplo, la direccionalidad de la soldadura por ola, el panelado para placas pequeñas), garantizar una correspondencia clara con la serigrafía y priorizar la accesibilidad a los puntos de prueba son aspectos innegociables para una producción fluida. En la era de la miniaturización, equilibrar la innovación con la viabilidad práctica del ensamblaje es clave para obtener productos competitivos.

Para obtener experiencia que conecte la excelencia del diseño con la realidad de la fabricación, asóciese con South-Electronic. Nuestras décadas de experiencia en ingeniería de PCB garantizan que sus diseños se traduzcan en una producción eficiente y de alta calidad, siempre.