Proveedor de PCB Automotriz

South-Electronic

En South-Electronic, nos especializamos en proporcionar PCBs automotrices de alta calidad que ofrecen fiabilidad, durabilidad y un rendimiento superior.

Descubra una calidad inigualable con nuestros PCBs automotrices

Bienvenido a South-Electronic, su solución integral para PCBs automotrices diseñados para entornos automotrices. Nuestros PCBs están diseñados para maximizar sus aplicaciones, desde sistemas de seguridad hasta entretenimiento a bordo.

Confíe en South-Electronic para obtener una calidad y fiabilidad inigualables en sus aplicaciones automotrices. Nuestros PCBs automotrices impulsan sus proyectos con un rendimiento consistente y duradero. Colabore con nosotros para impulsar el éxito en su industria.

Unidades de Control del Motor (ECUs)

Estas placas de circuito son fundamentales para gestionar las operaciones del motor, como la inyección de combustible, el tiempo de encendido y el control de emisiones. Deben ser altamente fiables y capaces de soportar condiciones ambientales adversas.

Módulos de Control de Carrocería (BCMs)

Responsables de diversas funciones relacionadas con la carrocería, como la iluminación, los vidrios eléctricos, el cierre centralizado y otras características de conveniencia. Los BCMs a menudo requieren múltiples interfaces para sensores y actuadores a lo largo del vehículo.

Placas de Sistema de Infoentretenimiento

Estas manejan funciones de entretenimiento de audio y video, navegación y conectividad como Bluetooth y Wi-Fi. A menudo, admiten interfaces de usuario sofisticadas y procesamiento de datos de alta velocidad.

Sistemas de Seguridad y Protección

Esta categoría incluye placas de circuito para sistemas de airbag, sistemas antirrobo y otras características relacionadas con la seguridad que requieren tiempos de respuesta rápidos y funcionamiento a prueba de fallos.

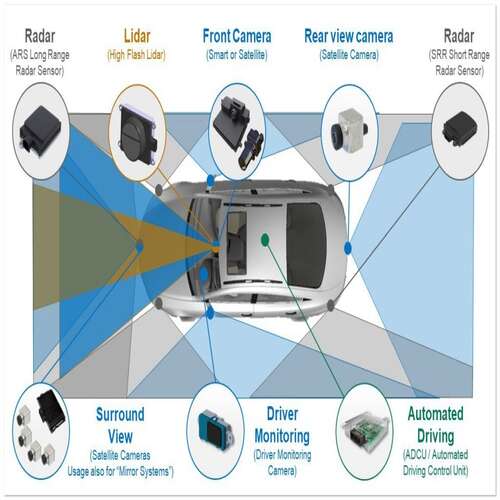

Sistemas Avanzados de Asistencia al Conductor (ADAS)

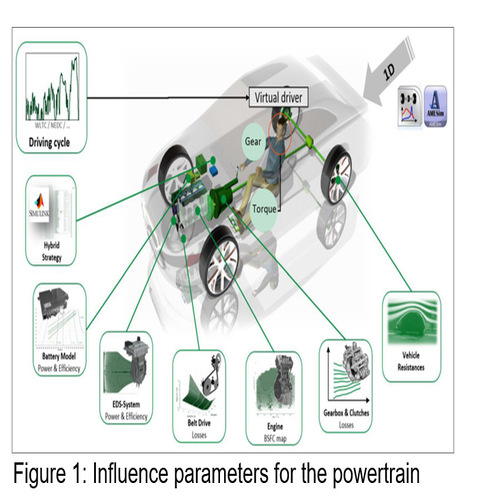

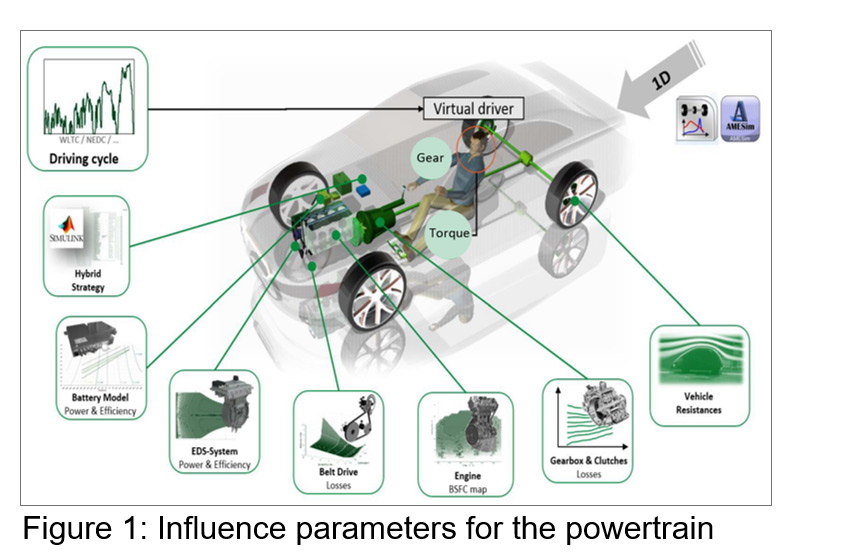

Involucrado en el control de los componentes del tren de potencia del vehículo, incluidos los sistemas de transmisión y controladores de motores eléctricos, especialmente en vehículos híbridos y eléctricos.

Sistemas de Gestión de Energía

Involucrado en el control de los componentes del tren de potencia del vehículo, incluidos los sistemas de transmisión y controladores de motores eléctricos, especialmente en vehículos híbridos y eléctricos.

Control del Tren Motriz y del Sistema de Transmisión

Involucrado en el control de los componentes del tren motriz del vehículo, incluidos las transmisiones y los controladores de motores eléctricos, especialmente en vehículos híbridos y eléctricos.

Vehículos Eléctricos y Sistemas de Carga

Con la rápida expansión del mercado de vehículos eléctricos, los sistemas únicos para vehículos eléctricos, como los sistemas de gestión de baterías (BMS) y las interfaces de comunicación de estaciones de carga, probablemente atraerán un interés de búsqueda significativo.

¿Por qué elegir South-Electronic?

En South-Electronic, entendemos la importancia crítica de soluciones precisas para sus proyectos automotrices. Lideramos en innovación de PCB, ofreciendo una personalización y precisión incomparables para satisfacer sus necesidades específicas. Nuestro enfoque está en proporcionar superioridad técnica y soluciones que aseguren el éxito del proyecto.

-

Aseguramiento de Calidad con Garantía Extendida

Tus proyectos automotrices merecen una calidad intransigente, y nosotros lo garantizamos.

Cada PCB automotriz que recibes de nosotros está respaldada por nuestra garantía de cinco años, asegurando que estés cubierto con reparaciones gratuitas para cualquier problema que surja durante este período. -

Soporte Postventa de por Vida

Tu tranquilidad continúa después de que se completa la venta.

Con nuestro servicio postventa de por vida, puedes contar con apoyo y asistencia continua a lo largo de la vida útil de tus productos. -

Pedidos Flexibles sin MOQ

Tus necesidades impulsan nuestra flexibilidad.

Ofrecemos una cantidad mínima de pedido de solo una pieza sin límite superior, proporcionando soluciones flexibles adaptadas a tus demandas específicas. -

Respuesta y Entrega Rápida

Tus plazos son importantes, y los cumplimos.

Con nuestros procesos de producción eficientes y logística optimizada, garantizamos una entrega puntual de tus pedidos. -

Relaciones Transparentes y Comunicativas con los Clientes

Tu confianza en nosotros se refuerza con la transparencia.

Nuestra visibilidad de la cadena de suministro de extremo a extremo te permite rastrear tus pedidos en tiempo real, asegurando transacciones más fluidas y una mejor comunicación.

Proyecto relacionado que hemos realizado

Opiniones de clientes

Preguntas frecuentes

Preguntas más frecuentes

Envíenos un mensaje

Cuanto más detallado lo complete, más rápido podemos pasar al siguiente paso.

La guía completa para PCB de automoción

Contenido

Capítulo 1

Introducción a los PCB Automotrices

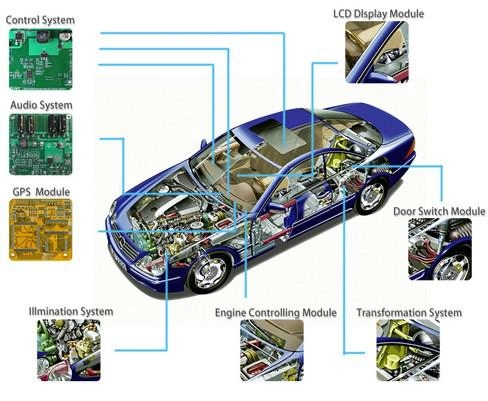

El Papel Clave de los PCB en la Electrónica Automotriz

Cuando enciendes tu coche, ¿qué asegura que todo, desde el tablero hasta el motor, funcione sin problemas? La respuesta se encuentra debajo de la superficie, en un compacto y poderoso tablero de circuito impreso (PCB). En el mundo de la electrónica automotriz, los PCB forman el esqueleto de casi todos los componentes electrónicos de un automóvil. Desde funciones básicas como el alumbrado y los sistemas de audio hasta los sistemas avanzados de asistencia al conductor (ADAS) y la gestión de vehículos eléctricos, los PCB aseguran fiabilidad y eficiencia.

Como alguien profundamente involucrado en la adquisición o gestión de componentes electrónicos, sabes que el rendimiento de tus productos automotrices depende significativamente de la calidad y confiabilidad de los PCB. No solo proporcionan las conexiones eléctricas entre componentes, sino que también deben resistir las condiciones extremas típicas en ambientes automotrices, como vibraciones, altas temperaturas y exposición a humedad y químicos.

La Evolución de la Tecnología de PCB Automotriz y su Impacto en la Industria

El camino de la tecnología de PCB automotriz ha estado marcado por avances significativos que han reflejado, y a menudo impulsado, innovaciones en la industria automotriz en sí misma. Desde los primeros días de placas de una sola capa simples, la evolución hacia PCB complejas y multicapa ha sido esencial para acomodar la creciente demanda de funcionalidad y compacidad en el diseño automotriz.

Esta evolución ha dado lugar a PCB de interconexión de alta densidad (HDI), PCB flexibles y PCB rígido-flexibles, cruciales para los vehículos modernos que requieren electrónica altamente fiable para funciones críticas de seguridad. El cambio hacia vehículos eléctricos (EV) y tecnología de conducción autónoma solo ha intensificado la demanda de PCB más sofisticadas, duraderas y eficientes. Como profesional en esta industria, entiendes que mantenerse a la vanguardia significa seguir el ritmo de estos avances tecnológicos.

A medida que la industria automotriz continúa evolucionando hacia vehículos más inteligentes y conectados, el papel de los PCB se vuelve aún más crítico. Comprender el pasado y el presente de esta tecnología te ayudará a navegar su futuro, asegurando que tu negocio se mantenga a la vanguardia de la escena electrónica automotriz. Al enfocarse en calidad e innovación en tus soluciones de PCB, no solo satisfaces las necesidades de la industria, sino que también las superas, consolidando tu reputación como un líder confiable en el mercado de PCB automotrices.

Capítulo 2

Fundamentos de los PCB: La Columna Vertebral de la Electrónica Automotriz

Definición y Componentes de los PCB para Aplicaciones Automotrices

Los PCB son mucho más que simples placas de fibra de vidrio utilizadas para unir componentes electrónicos; forman el fundamento esencial sobre el cual se construye la funcionalidad y confiabilidad de cada sistema electrónico automotriz. Para alguien responsable de asegurar el mejor rendimiento de la electrónica automotriz, es vital reconocer que los PCB en el sector automotriz están diseñados para soportar ensamblajes complejos y de alta densidad que gestionan desde indicadores simples hasta sistemas críticos de seguridad del vehículo.

Un PCB automotriz típico está compuesto por múltiples capas de láminas de cobre laminadas con materiales resistentes al calor, asegurando durabilidad bajo un estrés térmico y físico significativo. Estas placas están equipadas con varios componentes electrónicos, incluidos resistores, condensadores y circuitos integrados, interconectados a través de una red de caminos, almohadillas y vías conductoras meticulosamente diseñados. La selección de componentes y el diseño se orquestan cuidadosamente para optimizar el espacio y la funcionalidad, cumpliendo con las altas demandas de las aplicaciones automotrices.

Diferencias de Diseño y Funcionalidad entre PCB Automotriz y PCB Estándar

Comprender las diferencias clave entre los PCB automotrices y los PCB estándar es crucial en tu papel, ya que estas distinciones influyen directamente en el rendimiento y la confiabilidad de los productos electrónicos que gestionas o adquieres. La discrepancia principal reside en la robustez del diseño y los requisitos funcionales moldeados por los desafíos únicos de los entornos automotrices.

- Gestión Térmica: Los PCB automotrices están fabricados para soportar fluctuaciones extremas de temperatura. A diferencia de los PCB estándar, incorporan materiales con una mayor conductividad térmica y suelen utilizar capas de cobre más gruesas para mejorar la disipación del calor, asegurando un rendimiento fiable incluso bajo el capó, donde las temperaturas pueden alcanzar niveles significativos.

- Resistencia a Vibraciones: Dado que los vehículos están frecuentemente expuestos a vibraciones e impactos, especialmente en condiciones de conducción desafiantes, los PCB automotrices están diseñados con conexiones mecánicas más fuertes y técnicas de montaje más robustas en comparación con los PCB habituales. Esto implica el uso de componentes de orificio pasante y adhesivos especializados para asegurar firmemente los componentes en la placa, evitando que se desmonten o rompan.

- Confiabilidad y Longevidad: Con la seguridad siendo primordial en las aplicaciones automotrices, los PCB utilizados en vehículos están sujetos a estándares de confiabilidad más estrictos. Por lo general, se requiere que tengan una vida útil prolongada, lograda a través de materiales de alta calidad y protocolos de prueba rigurosos que superan a los de los PCB estándar.

- Complejidad e Integración: Los PCB automotrices generalmente integran tecnologías más avanzadas, como la tecnología de Interconexión de Alta Densidad (HDI), que permite un mayor número de componentes en espacios confinados. Esto es vital en los vehículos modernos, donde el espacio es escaso y las demandas de funcionalidad son altas.

Mientras navegas por las complejidades de la adquisición y gestión de PCB automotrices, recuerda que cada decisión de diseño y elección de material impacta la eficiencia general y la confiabilidad del producto final. Al entender estos aspectos fundamentales de los PCB automotrices, aseguras que los dispositivos electrónicos que proporcionas no solo cumplen, sino que también superan los estrictos estándares requeridos por la industria, adaptándose perfectamente a clientes exigentes que priorizan la calidad y la confiabilidad en sus componentes automotrices. Este conocimiento te capacita para tomar decisiones informadas que mejoran el valor y rendimiento de tus ofertas de electrónica automotriz.

Capítulo 3

Principios de Diseño para PCB Automotrices

Consideraciones de Diseño Críticas Únicas para PCB Automotrices

Existen 3 consideraciones clave que guían el diseño de PCB automotrices: la gestión térmica, la resistencia a vibraciones y la miniaturización. Estos son más que parámetros de diseño; son puntos de referencia que definen la robustez y la funcionalidad de la electrónica automotriz.

- Gestión Térmica: En los restringidos espacios de un entorno automotriz, gestionar el calor no se trata solo de proteger el PCB; se trata de salvaguardar la funcionalidad de todo el vehículo. Las técnicas avanzadas de gestión térmica incluyen el uso de materiales dieléctricos con alta conductividad térmica y disipadores de calor integrados directamente en el PCB. El diseño puede también incorporar vías térmicas que ayudan a disipar el calor a lo largo de la placa de manera más efectiva, previniendo así puntos calientes que podrían llevar al fallo de componentes.

- Resistencia a Vibraciones: Como profesional en electrónica automotriz, sabes que la durabilidad del PCB bajo vibración constante es innegociable. Para mejorar la resistencia a las vibraciones, los PCB automotrices están diseñados con componentes de orificio pasante robustos y utilizan sustratos flexibles que pueden doblarse sin romperse. El diseño en sí mismo se planifica cuidadosamente para minimizar los puntos de estrés y colocar los componentes lejos de áreas de alta vibración siempre que sea posible.

- Miniaturización: A medida que los vehículos incorporan más características electrónicas en espacios cada vez más pequeños, la presión para miniaturizar los PCB sin comprometer su rendimiento es enorme. Técnicas como el uso de tecnología de Interconexión de Alta Densidad (HDI) son fundamentales. HDI permite líneas y espacios más finos, vías más pequeñas y patrones de conexión más densos, lo que a su vez habilita más funciones por unidad de área. Esto no solo se ajusta a las limitaciones de espacio sino que también reduce el peso, lo cual es crucial para la eficiencia de combustible y el rango de vehículos eléctricos.

Técnicas Avanzadas de Diseño para Mejorar la Fiabilidad y el Rendimiento

Para asegurar que su PCB automotriz no solo cumpla sino que exceda las exigentes demandas de la industria automotriz, la integración de técnicas de diseño avanzado es esencial. Estos métodos se diseñan para mejorar tanto la fiabilidad como el rendimiento del PCB:

- Uso de Software de Simulación: Utilizar software de simulación de PCB al principio del proceso de diseño puede identificar posibles problemas con el diseño del circuito, la ubicación de los componentes y la distribución térmica. Este enfoque proactivo permite optimizar antes de la etapa de prototipo, ahorrando costos de desarrollo y tiempo.

- Tecnología de Embebido de Componentes: Esta técnica involucra embebir componentes pasivos dentro del sustrato del PCB mismo, reduciendo el desorden en la superficie y mejorando la estabilidad térmica de la placa. Esto lleva a una mejor integridad de la señal y una reducción de la interferencia electromagnética (EMI), lo cual es crucial en el entorno electrónicamente ruidoso de un vehículo.

- Análisis de Integridad de Señal: Las señales de alta velocidad dentro del espacio compacto de un PCB automotriz requieren una gestión cuidadosa para evitar interferencias cruzadas y EMI. Emplear un análisis de integridad de señal durante el diseño asegura que las transferencias de datos de alta velocidad ocurran sin degradación, lo cual es particularmente importante para funciones críticas de seguridad como el frenado y el despliegue de airbags.

- Pruebas Rigurosas y Validación: Incorporar fases estrictas de pruebas y validación, incluyendo pruebas de vida altamente acelerada (HALT) y pruebas de estrés altamente aceleradas (HASS), asegura que el PCB pueda soportar las extremas condiciones que enfrentarán en entornos automotrices. Esto no solo construye confianza en la fiabilidad del PCB sino que también refuerza su compromiso con la calidad hacia sus clientes.

Enfocándose en estos sofisticados principios y técnicas de diseño, no solo está creando PCB; está diseñando el futuro de la electrónica automotriz. Cada decisión que toma en la fase de diseño impacta en la fiabilidad, eficiencia y rendimiento general de los sistemas automotrices que dependen de su PCB, asegurando que entregue excelencia e innovación a un mercado que confía en la precisión.

Capítulo 4

Selección de Materiales y Componentes

Guía para Elegir los Materiales Adecuados para PCB Automotrices

Cuando se te encarga la selección de materiales para PCB automotrices, tus elecciones son cruciales para definir la durabilidad y el rendimiento de la placa bajo las condiciones extremas típicas de los entornos automotrices. Estos materiales deben no solo asegurar la integridad estructural del PCB, sino también abordar desafíos térmicos, mecánicos y químicos.

- Materiales del Sustrato: El sustrato forma el núcleo de tu PCB. Para aplicaciones automotrices, los materiales como el FR-4 son comúnmente utilizados debido a su buena resistencia térmica y fuerza mecánica. Sin embargo, para necesidades de mayor rendimiento, se prefieren materiales como el poliimida o PTFE (Politetrafluoroetileno) debido a sus superiores propiedades de resistencia al calor y aislamiento eléctrico. Estos materiales son cruciales en entornos donde el PCB está expuesto a altas temperaturas y requieren un alto grado de fiabilidad.

- Espesor del Cobre: Las capas de cobre en PCB automotrices típicamente necesitan ser más gruesas que en los PCB estándar para manejar corrientes más altas y mejorar la conductividad térmica. Una capa de cobre más gruesa mejora la durabilidad y la disipación de calor, crítica para prevenir el sobrecalentamiento en electrónica automotriz compacta. La elección del espesor de cobre debe equilibrar el rendimiento eléctrico y la gestión térmica sin comprometer la integridad física de la placa.

- Revestimientos Protectores: Los PCB automotrices a menudo requieren revestimientos protectores adicionales para resistir condiciones ambientales adversas. Los revestimientos conformes hechos de materiales como silicona, acrílico o uretano se aplican para proteger los circuitos electrónicos de la humedad, el polvo, los productos químicos y las temperaturas extremas. Esto no solo extiende la vida útil del PCB, sino que también asegura un rendimiento consistente en diversas condiciones operativas.

Conocimientos para la Selección de Componentes de Alta Calidad

Elegir los componentes adecuados es tan crítico como seleccionar los materiales apropiados para tu PCB automotriz. La selección de componentes de alta calidad es esencial para cumplir con los rigurosos estándares de la industria y asegurar la fiabilidad demandada por clientes exigentes como Bob, quienes priorizan la calidad por encima de todo.

- Elección de Componentes Confiables: Opta por componentes de fabricantes reputados conocidos por sus altos estándares y rigurosas pruebas. Componentes como capacitores, resistencias y circuitos integrados deben tener un historial probado en aplicaciones automotrices, asegurando que puedan manejar las tensiones de altas temperaturas, vibraciones y desgaste a largo plazo.

- Componentes de Grado Automotriz: Siempre usa componentes de grado automotriz que están diseñados y probados específicamente para su uso en vehículos. Estos componentes cumplen con estándares de fiabilidad automotriz estrictos como el AEC-Q100 para circuitos integrados, asegurando que funcionen bajo condiciones severas. Esto es crucial para mantener la integridad del sistema y la seguridad, especialmente en sistemas críticos como el frenado o el control de dirección.

- Pruebas para Garantía de Calidad: Antes de finalizar la selección de componentes, asegúrate de que se sometan a procesos de prueba rigurosos como ciclos de temperatura, pruebas de vibración y pruebas de vida útil. Esto no solo confirma su adecuación para el uso automotriz, sino que también genera confianza en la fiabilidad de tu producto final. Implementar un protocolo de pruebas robusto refleja tu compromiso de entregar productos de alta calidad y confianza.

- Asociaciones con Proveedores: Establece relaciones fuertes con proveedores de componentes que entiendan las demandas del mercado automotriz. Esto puede llevar a un mejor soporte en términos de personalización, cadenas de suministro confiables y acceso rápido a las últimas tecnologías y componentes que cumplen con los estándares en evolución de la industria automotriz.

Al seleccionar meticulosamente los materiales y componentes adecuados para tu PCB automotriz, no solo estás ensamblando un producto; estás construyendo un elemento esencial de la tecnología automotriz moderna que promete fiabilidad y rendimiento.

Capítulo 5

Procesos de Manufactura

Examen Detallado de la Tecnología de Manufactura de PCB Automotriz

En la industria automotriz, donde la fiabilidad y la precisión son esenciales, los procesos de fabricación de PCB deben ser cuidadosamente controlados. Al supervisar estos procesos, comprender las particularidades de cada paso garantiza que el producto final no solo cumpla, sino que supere las exigentes demandas de las aplicaciones automotrices.

- Acolado y Laminado: Los PCB automotrices a menudo requieren múltiples capas para acomodar circuitos complejos necesarios para funcionalidades avanzadas. El proceso comienza apilando cobre y materiales aislantes, que luego son laminados juntos bajo altas temperaturas y presiones. Esto crea una estructura única e integrada donde cada capa debe alinearse perfectamente para asegurar la conectividad y funcionalidad. Se presta especial atención a la alineación de las vías y almohadillas, que son críticas para las tarjetas de múltiples capas.

- Patronado de Circuitos y Grabado: Una vez preparadas las capas, se utiliza fotolitografía para transferir el diseño del circuito a la placa. Esto implica recubrir el PCB con un material sensible a la luz, exponerlo a la luz ultravioleta a través de una máscara con la forma del diseño del circuito y luego grabar químicamente las partes no expuestas. Para los PCB automotrices, este proceso se refina para lograr alta precisión y densidad, cruciales para manejar los complejos y compactos circuitos requeridos en los vehículos modernos.

- Recubrimiento y Acabado de Superficie: Después del grabado, el PCB se somete a un proceso de recubrimiento, donde se añade cobre adicional a la superficie y en las vías. Este paso mejora la conductividad y la resistencia de las conexiones. La elección del acabado de superficie, como ENIG (Níquel Químico Inmerso en Oro), HASL (Nivelación de Soldadura por Aire Caliente) u OSP (Preservativos de Soldabilidad Orgánica), depende de factores como la fiabilidad, conductividad y vida útil. Cada acabado ofrece diferentes beneficios, como mejorar la soldabilidad o resistencia a la oxidación, vitales para los entornos hostiles que se encuentran en aplicaciones automotrices.

Énfasis en las Medidas de Control de Calidad y Procesos de Prueba

El control de calidad no es solo una fase en el proceso de fabricación; es una parte integral de cada paso, asegurando que cada PCB automotriz que sale de tu planta esté hecho para durar y funcionar sin fallas.

- Inspección Óptica Automatizada (AOI): Después de cada paso crítico de manufactura, se utilizan sistemas AOI para verificar defectos como desalineaciones, soldadura insuficiente o cortocircuitos. Este método utiliza cámaras de alta resolución para inspeccionar las placas y es crucial para identificar problemas temprano en el proceso de fabricación.

- Pruebas Funcionales: Antes de que las placas sean enviadas, se someten a pruebas funcionales para asegurar que cada circuito funcione como previsto bajo condiciones que simulan ambientes automotrices reales. Esto puede incluir pruebas de encendido, pruebas en circuito, y pruebas a nivel de sistema, asegurándose de que cada componente en el PCB funcione de manera confiable.

- Pruebas Ambientales y de Estrés: Los PCBs automotrices se someten a rigurosas pruebas ambientales, incluidas pruebas de ciclaje térmico, pruebas de choque térmico y pruebas de vibración. Estas pruebas imitan las condiciones que enfrentará el PCB en entornos automotrices del mundo real, destacando cualquier posible punto de falla en el proceso de manufactura.

- Bucle de Retroalimentación para Mejora Continua: Incorporar retroalimentación de las fases de prueba de nuevo en el proceso de manufactura es crucial para la mejora continua. Este enfoque ayuda a identificar problemas recurrentes, como problemas de soldadura, y permite ajustar los procesos para eliminar estos problemas en futuros ciclos de producción.

Al mantener un estricto control de calidad y procesos de manufactura detallados, aseguras la fiabilidad y rendimiento de los PCB automotrices, abordando directamente los puntos comunes de dolor como los problemas de soldadura. Este compromiso con la excelencia no solo cumple con los altos estándares esperados por tus clientes, sino que también posiciona tus productos en la vanguardia de la tecnología automotriz, donde la calidad y la fiabilidad no son negociables.

Capítulo 6

Técnicas de Ensamblaje

Visión General de la Tecnología de Montaje en Superficie (SMT) y la Tecnología de Atraviesa de Agujero (THT) en el Ensamblaje de PCB para Automóviles

En la industria de la electrónica automotriz, la robustez y la fiabilidad de los componentes son críticas, y dos principales tecnologías de ensamblaje—la tecnología de montaje en superficie (SMT) y la tecnología de atraviesa de agujero (THT)—juegan un papel vital. Comprender los beneficios y las aplicaciones de cada tecnología puede impactar significativamente en el rendimiento y la durabilidad de un PCB en un entorno automotriz.

- Tecnología de Montaje en Superficie (SMT): SMT se ha convertido en el proceso de ensamblaje dominante en la fabricación de PCB automotrices debido a su eficiencia y capacidad para acomodar la colocación de componentes de alta densidad. En SMT, los componentes se montan directamente en la superficie del PCB sin necesidad de grandes agujeros perforados. Esta tecnología permite componentes más pequeños y diseños de PCB más compactos, lo que es crítico para aplicaciones automotrices con limitaciones de espacio. Además, SMT permite un ensamblaje más rápido y típicamente conexiones más robustas bajo estrés térmico, común en entornos automotrices.

- Tecnología de Atraviesa de Agujero (THT): Aunque SMT se ha vuelto muy popular, THT sigue siendo crítica para aplicaciones automotrices que requieren conexiones mecánicas extremadamente fuertes entre el PCB y los componentes, especialmente para conectores o componentes pesados que pueden estar sujetos a un gran estrés físico. En THT, las patillas de los componentes se insertan a través de agujeros pre-perforados en el PCB y luego se sueldan a las almohadillas en el otro lado. Esta tecnología proporciona una mayor resistencia y fiabilidad para los componentes que deben soportar altos niveles de vibración y estrés mecánico, lo que la convierte en una elección ideal para aplicaciones automotrices de alto poder o alto estrés.

Mejores Prácticas para la Colocación de Componentes y Técnicas de Soldadura

Para asegurar la más alta calidad y fiabilidad de los PCB automotrices, se debe prestar meticulosa atención a la colocación de componentes y las técnicas de soldadura. Estas prácticas son cruciales para mitigar problemas comunes de calidad como juntas de soldadura defectuosas, desalineación de componentes y desajustes térmicos.

- Colocación Optimizada de Componentes: La colocación estratégica de componentes es crucial para minimizar el estrés y mejorar el rendimiento del PCB. Los componentes sensibles al calor o que generan calor deben colocarse alejados unos de otros para gestionar eficazmente los perfiles térmicos. Considere los coeficientes de expansión térmica de diferentes componentes para evitar el estrés y el daño potencial durante las fluctuaciones de temperatura.

- Técnicas Avanzadas de Soldadura: El proceso de soldadura es donde pueden surgir muchos problemas de calidad en el ensamblaje de PCB. Utilizar técnicas avanzadas de soldadura como la soldadura selectiva y la soldadura por reflujo puede ayudar a lograr juntas de soldadura más consistentes y fiables. La soldadura selectiva es particularmente útil para los componentes THT donde la precisión es crucial, mientras que la soldadura por reflujo es ideal para lograr una distribución de calor uniforme durante la soldadura de componentes SMT.

- Uso de Sistemas Automatizados: Implementar sistemas automatizados de colocación y soldadura puede reducir significativamente el error humano e incrementar la precisión de la colocación de componentes y la soldadura. Estos sistemas son particularmente efectivos para cumplir con los estrictos requisitos de calidad de los PCB automotrices.

- Inspección y Pruebas Regulares: Incorporar inspecciones regulares durante el proceso de ensamblaje, utilizando métodos como la Inspección Óptica Automatizada (AOI) y la inspección por rayos X, ayuda a identificar y corregir tempranamente los posibles defectos. Las pruebas de calidad de soldadura, como las pruebas de tracción y cizallamiento, se deben realizar rutinariamente para asegurar la integridad mecánica de las juntas de soldadura.

Al adherirse a estas técnicas de ensamblaje y mejores prácticas, aseguras que los PCB automotrices que produces son capaces de soportar las rigurosas condiciones que enfrentarán en el campo. Este compromiso con la calidad no solo cumple con las demandas de tus exigentes clientes, sino que también mejora la fiabilidad y longevidad de los productos automotrices que incorporan estos PCB, manteniendo así tu reputación como líder en la fabricación de electrónica automotriz.

Capítulo 7

Pruebas y Aseguramiento de Calidad

Estrategias Integrales para Fases de Pruebas Rigurosas

En la industria del automóvil, donde la seguridad y la fiabilidad de los componentes electrónicos pueden impactar directamente en la funcionalidad y seguridad del vehículo, las fases de pruebas rigurosas no solo son un requisito regulatorio, sino una piedra angular del desarrollo del producto. Implementar estrategias de pruebas integrales asegura la alta calidad de los PCB automotrices, lo cual es fundamental para cumplir con las expectativas del cliente y los estándares de la industria.

- Pruebas Pre-ensamblaje: Antes de que comience el ensamblaje, se prueban las materias primas y los componentes para verificar su conformidad con las especificaciones. Esto incluye pruebas de propiedades materiales como la resistencia a la tracción, resistencia térmica y conductividad eléctrica. Asegurar la calidad de estos insumos es crucial ya que establecen la base para la fiabilidad del PCB terminado.

- Pruebas en Proceso: Durante el proceso de ensamblaje, las pruebas en proceso son críticas para identificar cualquier problema desde el principio. Esto incluye Inspección Óptica Automatizada (AOI) para comprobar la aplicación de pasta de soldadura, la colocación de componentes y la calidad de la soldadura después de cada paso. Adicionalmente, se realizan pruebas eléctricas como pruebas en circuito (ICT) para verificar cortocircuitos, circuitos abiertos y otras anomalías eléctricas.

- Pruebas Funcionales: Después del ensamblaje, cada PCB se somete a pruebas funcionales para asegurar que funciona como se espera bajo condiciones que imitan su entorno operativo previsto. Esto incluye pruebas de encendido, pruebas de integración de sistemas y pruebas de esfuerzo que simulan las cargas eléctricas y condiciones operativas que el PCB enfrentará en el vehículo.

- Pruebas Ambientales y de Durabilidad: Se someten los PCB automotrices a pruebas de estrés ambiental, incluyendo ciclos de temperatura, pruebas de choque térmico, pruebas de humedad y pruebas de vibración. Estas pruebas están diseñadas para exponer el PCB a extremos de temperatura, humedad y estrés físico que encontraría durante su vida útil, asegurando que puede soportarlos sin fallar.

- Pruebas de Ciclo de Vida: Para asegurar la longevidad, se somete a los PCB automotrices a pruebas de vida acelerada, donde se intensifican las condiciones para inducir fallos más pronto, prediciendo así la vida útil del producto en condiciones normales de operación. Esto ayuda a entender los mecanismos de desgaste y mejorar los diseños de productos.

Adherencia a los Estándares Internacionales de Calidad

Asegurar la conformidad con los estándares internacionales de calidad no se trata solo de cumplir requisitos regulatorios, sino de construir confianza con sus clientes entregando constantemente productos que cumplen con altos estándares de seguridad y fiabilidad. Aquí está cómo mantener la adherencia a estos estándares:

- Certificación ISO 9001 e ISO/TS 16949: Estas certificaciones son fundamentales para los fabricantes de PCB automotrices, indicando que su sistema de gestión de calidad cumple con los altos estándares requeridos para el suministro de piezas automotrices. Mantener estas certificaciones requiere auditorías regulares y mejora continua de sus procesos.

- Estándares IPC para PCBs: Adherirse a los estándares IPC, como IPC-A-600 para la aceptabilidad de PCBs e IPC-A-610 para ensamblajes electrónicos, asegura que sus productos cumplan con los estándares de rendimiento y fiabilidad esperados en la industria automotriz. Estos estándares cubren desde la selección y diseño de materiales hasta el ensamblaje y pruebas.

- Auditorías de Calidad Regular y Revisiones de Proveedores: Realice auditorías regulares de sus procesos y también revise a sus proveedores para asegurar que cada componente en su cadena de suministro cumpla con los estándares de calidad requeridos. Esto incluye la validación periódica de sus métodos de prueba y procesos de control de calidad.

- Documentación y Trazabilidad: Mantenga una documentación exhaustiva de sus procesos de prueba y resultados. Implemente medidas de trazabilidad que le permitan rastrear cada PCB hasta sus materias primas, lote de producción y registros de prueba. Esto no solo ayuda en el control de calidad sino que también asegura responsabilidad y facilita el análisis de causas en caso de defectos.

Implementando estas fases rigurosas de prueba y adhiriéndose a los estándares internacionales de calidad, no solo asegura la calidad de sus PCB automotrices, sino que también refuerza su compromiso con la excelencia. Este compromiso con el aseguramiento de la calidad es crucial para mantener su reputación y fiabilidad en la competitiva industria automotriz, cumpliendo con las altas expectativas de los clientes que priorizan la calidad y seguridad de primer nivel en sus productos.

Capítulo 8

Análisis de Fallos y Resolución de Problemas

Fallos Comunes de los PCB Automotrices y Métodos de Diagnóstico

En el exigente entorno de las aplicaciones automotrices, los fallos en los PCB pueden tener repercusiones significativas, desde malfuncionamientos del sistema hasta preocupaciones de seguridad. Como profesional responsable de la fiabilidad y seguridad de la electrónica automotriz, comprender los fallos comunes y cómo diagnosticarlos es primordial.

- Fallos de Juntas de Soldadura: Uno de los problemas más comunes en los PCB automotrices es el fallo de las juntas de soldadura, que puede deberse a una soldadura deficiente, ciclos térmicos o estrés mecánico. Los métodos de diagnóstico incluyen inspecciones visuales con ópticas de alta magnificación y sistemas de inspección óptica automatizada (AOI), que pueden detectar grietas, juntas frías o desalineaciones.

- Fallos de Componentes: Los componentes en el PCB pueden fallar debido a estrés excesivo, desgaste o defectos de fabricación. Para diagnosticar estos fallos, son esenciales técnicas como pruebas eléctricas (utilizando pruebas en circuito para verificar la funcionalidad) e imágenes térmicas para detectar áreas sobrecalentadas. Para un análisis más detallado, métodos avanzados como la microscopía electrónica de barrido (SEM) pueden identificar fallos microscópicos en las estructuras de los componentes.

- Crecimiento de Filamento Anódico Conductivo (CAF): En ambientes de alta humedad, el crecimiento de CAF puede ocurrir dentro del PCB, llevando a cortocircuitos entre caminos conductores. La detección a menudo requiere análisis físico destructivo (DPA) para examinar la estructura interna de las capas del PCB e identificar cualquier camino conductor no deseado.

- Estrés Ambiental: La exposición a temperaturas extremas, humedad y sustancias corrosivas puede llevar a la delaminación del PCB, corrosión de las pistas y otras degradaciones de materiales. Las cámaras ambientales se utilizan para simular las condiciones que podría enfrentar un PCB, identificando posibles modos de fallo bajo escenarios de prueba controlados.

Medidas Preventivas y Guías de Resolución de Problemas

Para asegurar la longevidad y fiabilidad de los PCB automotrices, implementar medidas preventivas y establecer guías de resolución robustas son cruciales. Estas no solo ayudan a resolver problemas rápidamente, sino que también evitan que ocurran desde el principio.

- Diseño para la Fiabilidad (DfR): Incorpore la fiabilidad en la fase de diseño del PCB mediante la selección de materiales adecuados, optimizando el diseño para la gestión térmica y utilizando herramientas de simulación para predecir cómo se comportarán los diseños bajo diferentes condiciones de estrés. Este enfoque ayuda a minimizar los puntos de fallo potenciales desde el principio.

- Mantenimiento e Inspección Regular: Implemente un programa para el mantenimiento e inspección regular, incluyendo pruebas periódicas de funciones críticas del PCB. Esta medida proactiva puede identificar problemas potenciales antes de que conduzcan a fallos, reduciendo significativamente el tiempo de inactividad y los costes de mantenimiento.

- Protocolos de Pruebas Ambientales y de Estrés: Desarrolle protocolos de prueba integrales que someten al PCB a esfuerzos ambientales y mecánicos que probablemente encontrarán. Use los hallazgos de estas pruebas para fortalecer el diseño y los procesos de ensamblaje del PCB, mejorando la durabilidad y el rendimiento general.

- Guías de Resolución de Problemas: Cree guías detalladas de resolución de problemas que puedan ser seguidas fácilmente por los equipos técnicos. Estas guías deben incluir síntomas comunes de fallos, pasos de diagnóstico y acciones correctivas. Para problemas más complejos, las guías deben aconsejar cuándo escalar el problema a equipos de ingeniería para un análisis más profundo.

- Capacitación y Educación: Proporcione capacitación continua a sus equipos sobre las últimas técnicas y herramientas de diagnóstico. El personal informado es su primera línea de defensa contra los fallos de PCB, capaz de identificar y mitigar los problemas de manera eficiente.

Al enfocarse en estas áreas de análisis de fallos y resolución de problemas, usted asegura que los PCB automotrices no solo se diseñen y fabriquen con los más altos estándares, sino que también se apoyen durante su vida útil operativa con estrategias efectivas de mantenimiento y resolución de problemas. Este enfoque integral es vital para mantener la integridad y fiabilidad de los PCB en aplicaciones automotrices, sosteniendo así su compromiso con la calidad y la seguridad en la demandante industria automotriz.

Capítulo 9

Innovaciones y Tendencias Futuras

Exploración de Tecnologías Emergentes como Circuitos Impresos Flexibles para Uso Automotriz

A medida que navegas por el paisaje en rápida evolución de la electrónica automotriz, es crucial mantenerse a la vanguardia de los avances tecnológicos, como los circuitos impresos flexibles (PCB). Los PCB flexibles están transformando el diseño automotriz al ofrecer nuevas posibilidades para integrar la electrónica en espacios donde los PCB rígidos tradicionales no pueden encajar.

- Ventajas de los PCB Flexibles: Los PCB flexibles son particularmente valiosos en aplicaciones automotrices debido a su capacidad para doblarse, torcerse y plegarse, lo que les permite conformarse a geometrías complejas dentro del vehículo. Esta flexibilidad reduce las limitaciones de espacio, mejora la libertad de diseño y abre oportunidades para aplicaciones innovadoras como paneles de instrumentos curvados, superficies conectadas y sistemas de iluminación avanzados. Además, su naturaleza ligera contribuye a la reducción del peso total del vehículo, lo cual es crucial para mejorar la eficiencia de combustible y la autonomía de la batería en vehículos eléctricos.

- Durabilidad y Fiabilidad: A diferencia de los PCB rígidos, los PCB flexibles están diseñados para soportar altos niveles de vibración y flexibilidad, lo que los hace ideales para el dinámico entorno automotriz. Su durabilidad se mejora mediante el uso de materiales robustos como el poliéster o el polimida, que pueden resistir temperaturas extremas y exposiciones químicas típicas en entornos automotrices.

- Integración con Sistemas Tradicionales: La combinación de tecnologías de PCB flexibles y rígidos, a menudo denominada PCB rígido-flexibles, proporciona la estabilidad estructural de los PCB rígidos con la versatilidad de los circuitos flexibles. Este enfoque híbrido es particularmente eficaz en aplicaciones con espacio limitado, optimizando el espacio disponible mientras garantiza un rendimiento eléctrico fiable.

Discusión sobre Cómo las Innovaciones Están Moldeando el Futuro de la Electrónica Automotriz

El cambio de la industria automotriz hacia una electrónica más integrada e inteligente está siendo significativamente influenciado por las innovaciones en la tecnología de PCB. Al mirar hacia el futuro, comprender estas tendencias puede ayudarte a anticipar cambios y aprovecharlos para mantener una ventaja competitiva.

- Superficies e Interfaces Inteligentes: Las innovaciones en PCB están permitiendo la transformación de muchos elementos pasivos de los vehículos, como los tableros y los paneles de las puertas, en superficies inteligentes interactivas. Estos cambios mejoran la experiencia del usuario al integrar sensores táctiles y pantallas directamente en la arquitectura del vehículo, proporcionando controles e información más intuitivos.

- Vehículos Autónomos y Conectados: A medida que los vehículos se vuelven más autónomos, aumenta la demanda de sistemas electrónicos sofisticados que puedan comunicarse entre sí y con redes externas. Los PCB avanzados respaldan la integración de sensores, controladores y módulos de conectividad necesarios para las tecnologías de conducción autónoma, asegurando una transmisión de datos más rápida y capacidades de procesamiento mejoradas.

- Electrificación de Vehículos: La presión global hacia los vehículos eléctricos (VE) está impulsando la necesidad de sistemas de gestión de energía más eficientes. Los PCB en estos sistemas deben manejar corrientes más altas y proporcionar una mayor disipación de calor, desafíos que se están abordando con nuevos materiales y diseños de PCB.

- Sostenibilidad: Con un enfoque creciente en la sostenibilidad, la industria del PCB está innovando con materiales reciclables y procesos que reducen el impacto ambiental. Sustratos biodegradables y soldaduras sin plomo son ejemplos de cómo la industria se está adaptando a las regulaciones ambientales y a las expectativas de los consumidores.

Al mantenerte informado sobre estas innovaciones y tendencias, te posicionas no solo como proveedor, sino como un socio estratégico en la industria de la electrónica automotriz, capaz de satisfacer las necesidades de clientes visionarios que buscan soluciones de vanguardia. Este enfoque proactivo no solo asegura tu lugar en el mercado, sino que también impulsa la industria hacia adelante, moldeando el futuro de la electrónica automobile de maneras que priorizan la eficiencia, la integración y la sostenibilidad.

Capítulo 10

Estudios de Caso y Perspectivas de la Industria

Ejemplos del Mundo Real de Aplicaciones Exitosas de PCB Automotrices

Explorar aplicaciones exitosas de PCB automotrices en el mundo real no solo destaca las capacidades de esta tecnología, sino que también demuestra su impacto en la innovación y eficiencia automotriz. A medida que te posicionas en la industria, comprender estas aplicaciones te ayudará a comunicar mejor el valor de tus productos y servicios.

- Sistemas Avanzados de Asistencia al Conductor (ADAS): Un ejemplo notable es el uso de PCB multicapa en los ADAS, donde facilitan la integración de múltiples sensores y cámaras. Estos sistemas requieren PCB altamente fiables para procesar y transmitir grandes cantidades de datos en tiempo real, asegurando seguridad y precisión. Por ejemplo, un importante fabricante de automóviles integró estos PCB para mejorar las funcionalidades de mantenimiento de carril y frenado automático, reduciendo significativamente los accidentes de tráfico.

- Sistemas de Energía de Vehículos Eléctricos (VE): En otro caso, un destacado fabricante de VE utilizó PCB de interconexión de alta densidad (HDI) para gestionar los complejos sistemas de energía necesarios para una gestión y distribución de energía eficientes. Los PCB soportaron densidades de circuito más altas y líneas más finas, optimizando el espacio y mejorando el rendimiento de los sistemas de gestión de energía, dando lugar a una mayor duración de la batería y un aumento del rango del vehículo.

- Sistemas de Información y Entretenimiento: Los PCB flexibles y rígido-flexibles han revolucionado los sistemas de información y entretenimiento automotriz al permitir interfaces más ergonómicas y fáciles de usar. Una marca de automóviles de lujo implementó con éxito estos PCB para crear un tablero elegante y visualmente atractivo que integra controles táctiles y pantallas, mejorando la experiencia del usuario sin comprometer el diseño interior sofisticado.

Lecciones Aprendidas y Mejores Prácticas de Líderes de la Industria

Extraer conocimientos de líderes de la industria puede proporcionar lecciones valiosas y mejores prácticas que no solo refinen tus procesos, sino que también inspiren confianza en tus clientes potenciales. Estos conocimientos ayudan a anticipar desafíos y fomentar la innovación dentro de tus operaciones.

- Enfoque en el Control de Calidad: Una lección constante de los principales fabricantes es la importancia crítica de controles de calidad rigurosos a lo largo del proceso de fabricación de PCB. Implementar pruebas e inspecciones avanzadas en cada etapa ha sido crucial para minimizar defectos y asegurar fiabilidad, especialmente para componentes críticos en términos de seguridad, como los utilizados en ADAS.

- Proceso de Diseño Colaborativo: Los líderes de la industria a menudo enfatizan el valor de un enfoque colaborativo en el diseño de PCB, involucrando a proveedores, diseñadores y usuarios finales desde las etapas iniciales del diseño. Esta colaboración asegura que los PCB no solo sean manufacturables a gran escala, sino que también satisfagan las necesidades específicas de la aplicación, reduciendo rediseños costosos y mejorando la funcionalidad del producto.

- Adaptación a Nuevas Tecnologías: Mantenerse al tanto de las tecnologías y materiales emergentes ha sido una característica de los fabricantes de PCB exitosos. Por ejemplo, el cambio hacia el uso de materiales y procesos ambientalmente sostenibles no solo cumple con los estándares regulatorios, sino qu

- e también atrae a un segmento de mercado en crecimiento preocupado por el impacto ambiental.

- Enfoque en la Personalización: Adaptar soluciones a las necesidades específicas de cada cliente ha demostrado ser efectivo. Ya sea adaptándose a restricciones de diseño únicas o desarrollando características especializadas para aplicaciones de nicho, la personalización ha permitido a los fabricantes diferenciarse y establecer relaciones sólidas con sus clientes.

Al incorporar estos ejemplos del mundo real, lecciones y mejores prácticas en tu estrategia empresarial, no solo mejoras tu excelencia operativa, sino que también te posicionas como un líder de pensamiento en la industria del PCB automotriz. Este enfoque no solo atrae a potenciales clientes, sino que también fomenta asociaciones a largo plazo al demostrar un compromiso con la calidad, la innovación y la satisfacción del cliente.

Ponte en contacto

¿Dónde Estamos?

Parque Industrial, No. 438 Donghuan Road, No. 438, Shajing Donghuan Road, Distrito de Bao'an, Shenzhen, Guangdong, China

Piso 4, Edificio Creativo Zhihui, No. 2005 Xihuan Road, Shajing, Distrito de Bao'an, Shenzhen, China

Sala A1-13, Piso 3, Centro Industrial Yee Lim, 2-28 Kwai Lok Street, Kwai Chung, HK

service@southelectronicpcb.com

Teléfono: +86 400 878 3488

Envíenos un mensaje

Cuanto más detallado lo complete, más rápido podemos pasar al siguiente paso.