¿Qué significa el color de la PCB?

El color de la PCB se refiere generalmente al color del aceite en la placa que se ve más intuitivamente cuando se obtiene una placa de PCB. El color de la superficie de la PCB es el color de la máscara de soldadura. El pigmento de tinte de la placa de PCB es una resina endurecida. La resina principal es incolora y casi transparente. El verde es el mismo color que otros colores.

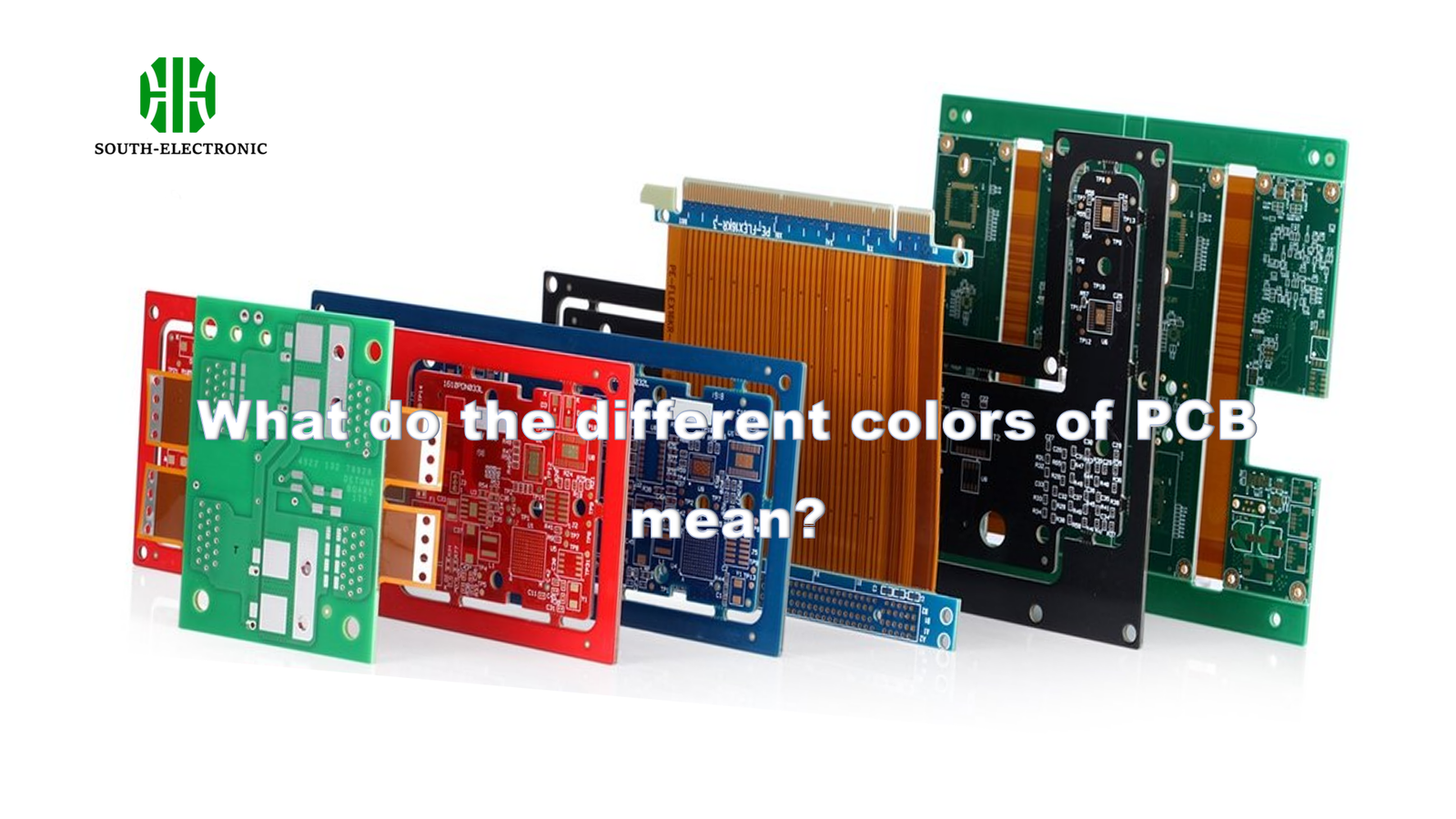

Imprimimos el color en la PCB a través de la impresión serigráfica. Los colores de la PCB son verde, negro, azul, amarillo, púrpura, rojo y marrón. Algunos fabricantes también han desarrollado PCB en blanco, rosa y otros colores de manera ingeniosa.

¿Hay alguna diferencia entre los diferentes colores de la PCB?

- PCB verde

La PCB verde es el color más popular. Por lo tanto, mucha gente ha creído siempre que las PCB son verdes o mayormente verdes. El verde aumenta la claridad de las PCB porque las PCB verdes crean un contraste nítido con el texto blanco, lo que mejora la legibilidad. Además, el tratamiento de superficie de la PCB verde reflejará menos luz, lo que ayuda a reducir el deslumbramiento.

- PCB blanca

La PCB blanca se ve limpia y ordenada en varios entornos y está becomingo cada vez más popular. Sin embargo, las PCB blancas todavía no son la primera opción porque pueden ocultar fácilmente las trazas. Sin embargo, las PCB blancas se ven particularmente contrastadas en la serigrafía negra.

- PCB amarilla

La PCB amarilla se utilizaba con más frecuencia antes, pero ahora no es tan práctica. La PCB amarilla puede satisfacer rápidamente diferentes necesidades, como estilo, limpieza y visibilidad. La PCB amarilla tiene una desventaja obvia: pobre contraste con las trazas y la serigrafía.

- PCB azul

La PCB azul se considera una placa gruesa para etiquetas porque proporciona un contraste significativo para la serigrafía. Este color de PCB no es tan llamativo como la PCB verde, la PCB negra o la PCB blanca, pero la PCB azul es la primera opción de color de PCB porque ofrece una excelente opción estética. La PCB azul es mejor para la instalación de LCD porque la PCB azul no crea bordes de contraste nítidos y colores de fondo brillantes.

- PCB roja

Muchos fabricantes de PCB están ansiosos por adoptar el rojo debido a algunas ventajas de la PCB roja. La PCB roja proporciona una excelente visibilidad y define claramente el contraste de las trazas, los planos y las áreas en blanco. La serigrafía se ve muy hermosa contra el fondo de la PCB roja.

- PCB negra

La PCB negra es tan popular como la PCB blanca. Estos dos colores de PCB producen un bajo contraste y pueden marcar fácilmente componentes importantes. Sin embargo, la principal desventaja de la PCB negra y la PCB blanca es que detalles específicos pueden enfocar la luz y tener sombras pequeñas. Esta sombra hace que el seguimiento sea difícil. Por lo tanto, no es aconsejable utilizar la PCB negra en diversas aplicaciones de alta temperatura porque la PCB negra puede decolorar la serigrafía. Además, la placa de PCB negra es una mezcla de cobalto y carbono, y la conductividad puede ser pobre.

¿Qué proceso se utiliza para completar el color de la PCB?

Los diferentes colores no afectan la forma en que se fabrica la PCB. El cobre se coloca en un lado o en ambos, y a medida que se agrega o elimina el cobre, la PCB se vuelve suave. La capa de cobre en la PCB es muy delgada, por lo que el color verde se destaca tanto.

La capa de cobre delgada está eventualmente cubierta durante el proceso de soldadura para evitar que se oxide, y la máscara de soldadura lo hace. También es estándar en muchos casos para el verde. En otros colores, el cobre no se verá claramente, por lo que es difícil ver dónde están las trazas.

Después de dibujar las trazas, se colocan los componentes en su lugar. Estos necesitan ser soldados en su lugar según el diagrama de la placa de circuito. Finalmente, después de que los componentes estén en su lugar, se prueba la placa. Si funciona, se procede a la producción.

La mayoría de las placas de circuito impreso necesitan ser diseñadas por ingenieros, y se necesitan prototipos antes de que se produzcan.

¿Por qué la mayoría de las PCB son verdes ahora?

Esto se debe principalmente a que el proceso de máscara de soldadura verde es el más maduro y simple, y la placa de PCB verde también es más respetuosa con el medio ambiente. Además del verde, los colores de la placa de circuito son blanco, amarillo, rojo, azul, mate y incluso crisantemo, púrpura, negro, verde brillante, etc. El blanco existe porque debemos usarlo para hacer lámparas.

El uso de otros colores de PCB se debe principalmente a distinguir diferentes muestras de productos. A lo largo de toda la etapa de la empresa, desde la investigación y desarrollo hasta el lanzamiento del producto, depende de los diversos usos de la PCB. El color de la placa de PCB experimental puede ser púrpura, el color de la placa de PCB clave es rojo, y el color de la placa de PCB interna del computador es negro.

Aquí hay algunas razones para elegir PCB verdes:

- Material de epoxy de vidrio

El epoxy de vidrio es un material utilizado para hacer la máscara de soldadura de las placas de circuito. Este material solía ser verde y se convirtió en el color estándar para todos los ensambladores de la industria para usar el mismo epoxy de vidrio. Más tarde, se introdujeron algunos colores en el epoxy de vidrio, pero los ensambladores siempre consideraron usar el verde.

- Contraste de verde y texto impreso en blanco

Los ensambladores a menudo encuentran que es fácil y ahorra tiempo escanear placas de circuito verdes porque están acostumbrados y muy familiarizados con este color. Dicen que lleva mucho tiempo escanear algunas placas de circuito de colores diferentes. Otra razón es que el verde causa menos estrés en los ojos al escanear en comparación con otros colores. El verde se utiliza porque también contrasta con el texto impreso en blanco en la placa de circuito.

- Más utilizado en el ejército

Cómo los estándares militares afectan el color verde de las placas de circuito es muy importante. Mucha gente piensa que el verde es muy efectivo en las placas de circuito utilizadas para fines militares. El ejército requiere que los proveedores proporcionen placas de circuito verdes, y estos proveedores también suministran a otros clientes. Estas placas de circuito terminan como productos sobrantes de los proveedores militares. Por lo tanto, no solo los ensambladores, los trabajadores de la línea de producción o otros clientes consideran el verde, sino que el ejército también acepta el color verde de las placas de circuito.

- Tasa de exposición de la máscara de soldadura

Las placas de circuito requieren tasas de soldadura más altas, y hay otros colores, pero no pueden proporcionar una máscara de soldadura más alta para las placas de circuito. Aquellos con colores oscuros, como el azul, el blanco o el marrón, tienen una pigmentación alta, por lo que tienen una máscara de soldadura oscura. Principalmente, la máscara de soldadura blanca y negra tiene tasas de exposición altas. Pero el verde proporciona sombras oscuras para las tasas de exposición de los trabajadores y una alta tolerancia en el diseño.

- La PCB verde tiene un mejor reconocimiento de máquina

En general, los productos electrónicos están sujetos a la fabricación de placas y la soldadura de componentes. Hay varios pasos en la fabricación de placas de circuito en una habitación con luz amarilla. Cuando el color de la PCB es verde, el efecto visual es mejor en la habitación con luz amarilla. Pero esto no es lo principal. Cuando se soldan los componentes, es necesario verificarlos cepillando estaño en la pasta de soldadura, el componente y el AOI en la parte posterior. Estos procesos requieren posicionamiento y calibración óptica, y el color de fondo de la PCB verde es mejor para el reconocimiento de instrumentos.

- La PCB verde es más cómoda

Parte del proceso de inspección depende de la observación de los trabajadores (pero ahora se utiliza principalmente la inspección de sonda voladora en lugar del trabajo manual), mirando la placa bajo una luz intensa, la placa de PCB verde es más amigable con los ojos.

- La PCB verde puede reducir los costos de producción

Porque la PCB verde tiene una amplia gama de usos, la PCB verde se puede utilizar en ambos campos de producción y adquisición. Además, en la producción en masa, se puede utilizar la misma pintura para reducir los costos de la línea de producción, por lo que el costo de adquisición de la pintura verde será menor que otros costos. Por lo tanto, el verde es el agente anticorrosivo más común, que tiene ventajas en los costos de fabricación y el tiempo de entrega.

- La PCB verde es relativamente respetuosa con el medio ambiente.

Las placas de circuito desperdiciadas no liberan gases tóxicos cuando se reciclan a altas temperaturas. Otros colores de PCB, como el azul y el negro, están dopados con cobalto y carbono, respectivamente, porque tienen una conductividad débil y hay un riesgo de cortocircuito.

Además, como las luces negras, las luces púrpuras, las luces azules, etc., el color de la placa de circuito es demasiado oscuro, lo que aumenta la dificultad de la inspección de la placa base y el proceso no es fácil de controlar.

Tomar la placa negra como ejemplo, la placa negra es la que más probablemente tenga problemas en el proceso de producción y la proporción de materiales crudos. Un poco de descuido puede causar una diferencia de color obvia, lo que resulta en una alta tasa de defectos de la PCB. La ruta de la placa de circuito negra es difícil de distinguir, lo que aumenta la dificultad de mantenimiento y depuración posteriores. Muchas fábricas de PCB no utilizan PCB negras.