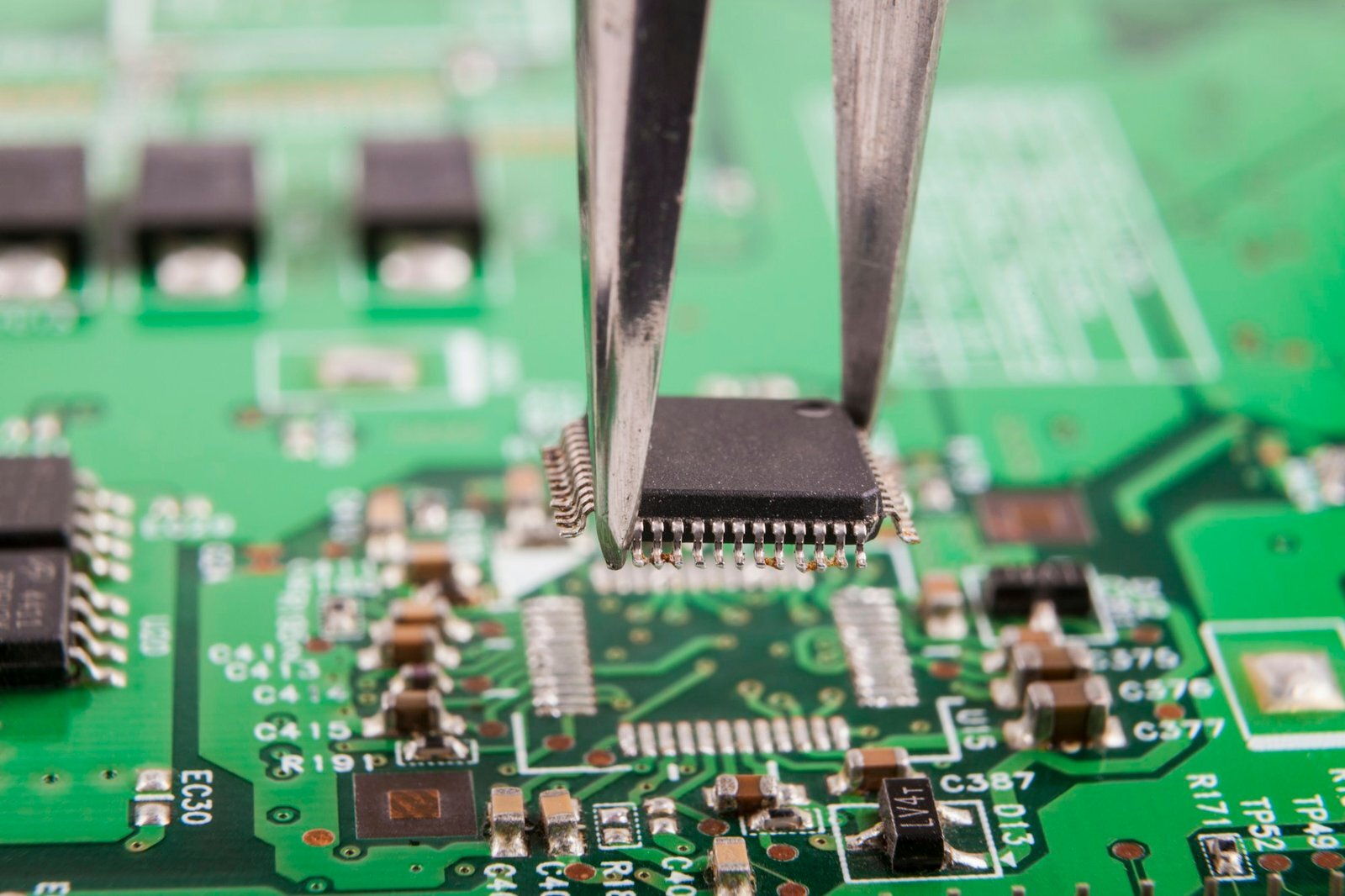

El rendimiento de su EV depende de héroes ocultos: tarjetas de circuito impreso (PCB). Sin PCB especializados, los vehículos eléctricos no podrían gestionar voltajes extremos, comunicarse entre sistemas o cargar de manera segura. Descubramos cómo estos componentes desconocidos potencian su viaje.

Las PCB en los EV actúan como sistemas nerviosos inteligentes, enrutando potencia y datos entre baterías, motores y sensores. Utilizan aislamiento de alto voltaje[^1], materiales resistentes al calor y diseños inteligentes para garantizar la confiabilidad en condiciones automotrices exigentes.

Comprender los roles de las PCB revela información sobre la eficiencia de los EV. Exploraremos cuatro aspectos críticos de su diseño y funcionamiento.

¿Cómo están diseñadas las PCB para manejar sistemas de alto voltaje en los EV?

Los paquetes de baterías de los EV producen 400-800V, suficiente para derretir circuitos mal diseñados. ¿Cómo sobreviven las PCB a este asalto eléctrico diario?

Las PCB de los EV utilizan trazas de cobre ampliadas, sustratos cerámicos y espacios de aislamiento reforzados para gestionar altos voltajes. Las certificaciones de seguridad como IPC-6012 Clase 3 garantizan que resisten 15+ años de ciclos térmicos y vibración[^2].

)

Estrategias de diseño de alto voltaje clave

| Característica | Propósito | Materiales de ejemplo |

|---|---|---|

| Grosor de cobre de 8-12 oz | Reducir la resistencia/calor | Laminado de cobre pesado |

| Distancia de creepage de 3 mm+ | Prevenir fallas de arco | Espaciadores de polimida |

| Condensadores enterrados | Filtrar picos de voltaje repentinos | Cerámicas dieléctricas X7R |

Las capas de cobre gruesas minimizan las pérdidas resistentes durante la carga rápida. He visto tableros que se deforman cuando los fabricantes comprometen el peso del cobre. La inspección óptica automatizada (AOI) verifica las reglas de espaciado críticas después de la producción.

¿Qué materiales se utilizan en las PCB de los EV para una mayor durabilidad y rendimiento?

Las tarjetas de circuito de los EV enfrentan calor similar al del Sahara y frío similar al del Ártico. Los materiales estándar FR-4 se agrietan bajo tal estrés. ¿Qué los mantiene intactos?

Las PCB de los EV utilizan PTFE relleno de cerámica[^3], películas de polimida y núcleos de aluminio para la gestión térmica. Estos materiales resisten oscilaciones de -40°C a 150°C mientras mantienen la integridad de la señal de ruido del motor.

)

Desglose del rendimiento de los materiales

| Material | Conductividad térmica | Temp. máx. | Factor de costo | Mejor para |

|---|---|---|---|---|

| Núcleo de aluminio | 2-5 W/mK | 140°C | $ | Controladores de motor |

| Flex de polimida | 0,2 W/mK | 260°C | $$ | Monitores de células de batería |

| PTFE relleno de cerámica | 1,8 W/mK | 200°C | $$ | Puertos de carga |

Los sustratos cerámicos evitan la delaminación en los sistemas de gestión de baterías[^4] (BMS). Un cliente redujo las fallas en el campo en un 62% al cambiar de FR-4 a Isola I-Tera MT40 para los cargadores a bordo.

¿Por qué son críticas las PCB en la infraestructura de carga de vehículos eléctricos (EVC)?

Los cargadores rápidos empujan 350 kW, equivalente a 300 hornos microondas. ¿Cómo evitan que las PCB se conviertan en tostadas?

Las PCB de las estaciones de carga integran transistores GaN[^5], sumideros de calor multicapas y protocolos de comunicación en tiempo real. Equilibran la distribución de energía mientras negocian las tasas de carga con el BMS del vehículo a través del bus CAN.

Esenciales del circuito de carga

| Componente | Función | Estándar de cumplimiento |

|---|---|---|

| Interfaz PLC | Comunicación de la red | ISO 15118 |

| Controladores CCS | Manejan la carga combinada | SAE J1772 |

| Monitor de aislamiento | Detección de fallas de tierra | UL 2231 |

He depurado incompatibilidades del protocolo CCS que causan retrasos de carga de 30 minutos. El diseño adecuado de la PCB separa las trayectorias de alta corriente de las líneas de señal para prevenir la interferencia EMI.

¿Cómo garantizan las PCB la seguridad y la confiabilidad en los vehículos eléctricos?

Una sola falla del BMS puede dañar una batería de $15,000. ¿Cómo evitan las PCB resultados catastróficos?

Los circuitos redundantes, los recubrimientos conformales y la predicción de fallas impulsada por IA crean sistemas de seguridad. Las PCB de grado automotriz[^6] pasan más de 1,000 horas de pruebas para resistir la humedad, la sal y las simulaciones de choque.

)

Protección multicolor

| Capa de seguridad | Implementación | Tiempo de respuesta |

|---|---|---|

| Sensores de sobrecorriente[^7] | Pasillos de corriente de efecto Hall | <2μs |

| Fusibles térmicos | Corte bi metálico | 5-10 segundos |

| Watchdogs de software | MCU redundantes que verifican | 50ms |

Después de un incidente de fugas térmicas, ayudé a rediseñar las PCB del BMS con sensores de temperatura distribuidos. El nuevo diseño detectó puntos calientes un 87% más rápido.

Conclusión

Desde los paquetes de baterías hasta los enchufes de carga, las PCB forman el núcleo de decisión de los EV. Sus innovaciones en ciencia de materiales y diseño permiten la revolución de la movilidad eléctrica mientras mantienen a los conductores seguros.

[^1]: Comprender el aislamiento de alto voltaje es crucial para la seguridad y el rendimiento de los EV; aprenda cómo protege los componentes de las fallas eléctricas.

[^2]: Descubra cómo los ciclos térmicos y la vibración afectan la longevidad y el rendimiento de las PCB en los EV, garantizando una operación segura y eficiente.

[^3]: Explore cómo el PTFE relleno de cerámica mejora la durabilidad y el rendimiento en las PCB de los EV, garantizando la confiabilidad en temperaturas extremas.

[^4]: Descubra la importancia de los sistemas de gestión de baterías en los EV, garantizando la seguridad, la eficiencia y la longevidad de la vida de la batería.

[^5]: Aprenda sobre las ventajas de los transistores GaN en la carga de los EV, incluyendo la eficiencia y la gestión del calor, cruciales para la carga rápida.

[^6]: Aprenda sobre las PCB de grado automotriz y sus estrictas normas de prueba que garantizan la seguridad y la confiabilidad en los EV.

[^7]: Descubra el papel de los sensores de sobrecorriente en la protección de los EV de las fallas eléctricas y el aumento de la seguridad general.